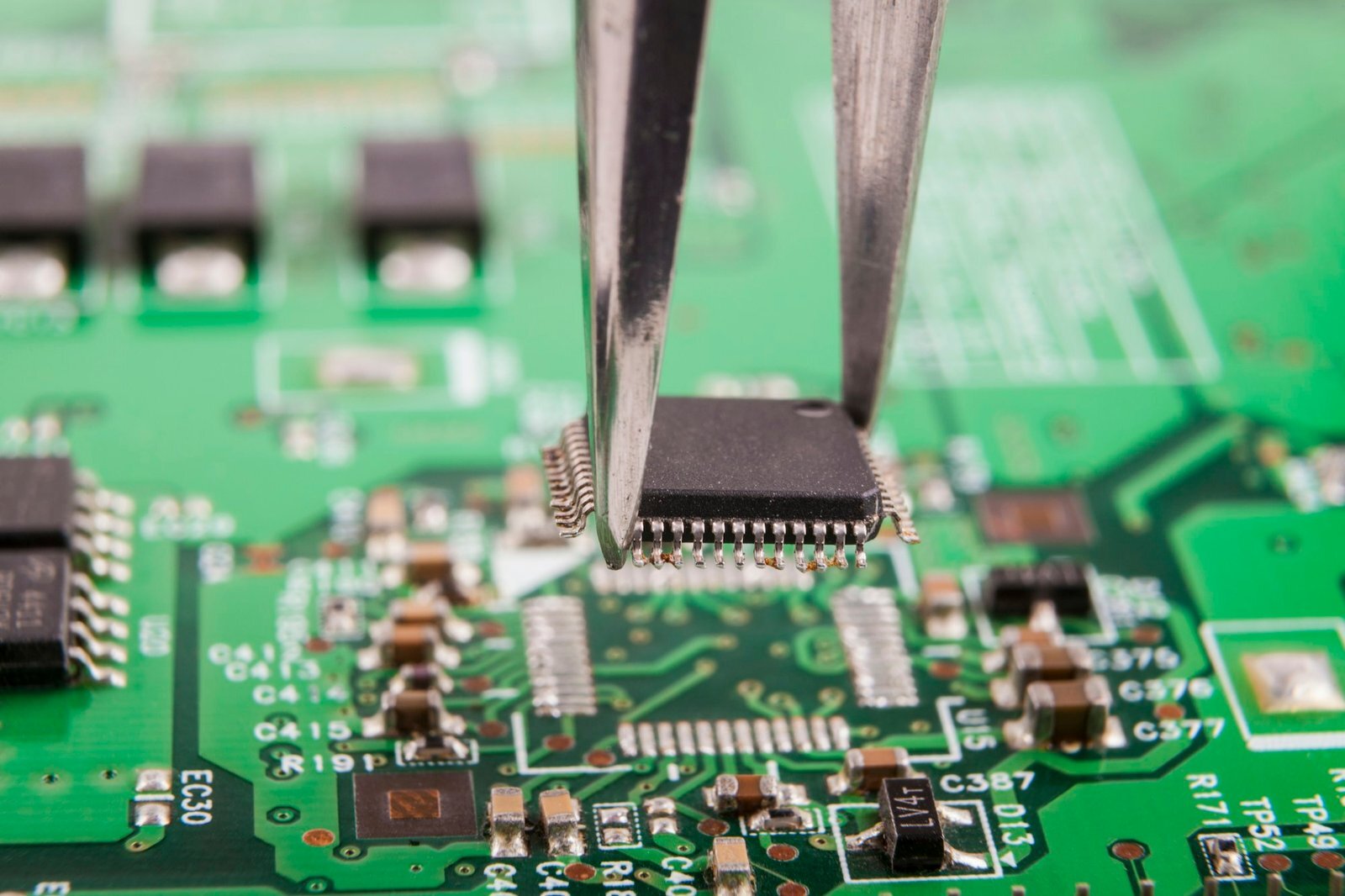

خدمات تجميع SMT

South-Electronic

اختر South-Electronic، ستختبر جودة و دقة لا مثيل لها من البداية إلى النهاية. اشترك مع South-Electronic اليوم، و دعنا نساعدك على إطلاق مشاريعك إلى المستوى التالي مع الابتكار و الجودة العالية!

موردك الموثوق به لخدمات تجميع لوحة الدائرة المطبوعة SMT

مرحبا بكم في South-Electronic، حيث ستجد خدمات تجميع لوحة الدائرة المطبوعة SMT عالية الجودة معروفة بدقتها و موثوقيتها.

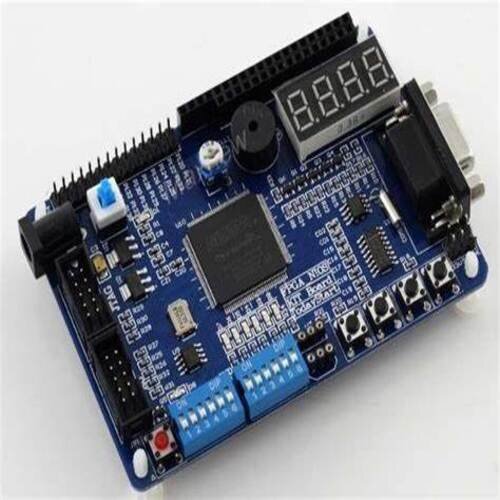

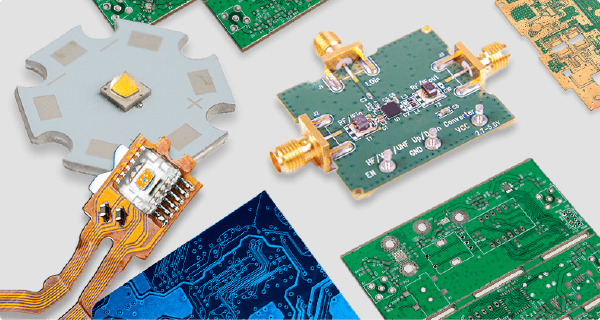

تجميعات SMT PCB الخاصة بنا توفر أداء ممتاز، مما يجعلها مثالية لrange واسع من التطبيقات. اختر من بين لوحات ذات طبقة واحدة و لوحات ذات طبقتين و لوحات متعددة الطبقات، جميعها مخصصة لتلبي احتياجاتك الإلكترونية المحددة. سواء كنت تحسين الكفاءة في الإلكترونيات الاستهلاكية أو تحتاج إلى تشغيل موثوق في التحكم الصناعي، فإن خدمات تجميع SMT PCB الخاصة بنا تتميز bằng تقديم الكفاءة و الدقة. اعتمد على South-Electronic للحصول على جودة استثنائية و متسقة في مشاريعك الإلكترونية. تجميعات SMT PCB الخاصة بنا تحسن من وظائف أجهزتك بدقة و أداء ممتاز. اشترك معنا لتحقيق التميز و الابتكار في مجالك.

تجميع مصفوفة الكرة (BGA)

تجميع BGA هو عندما تستخدم شبكة من الكرات اللصقة لربط المكونات باللوحة. إنه جيد للدوائر عالية الكثافة و عالية الأداء مثل معالجات و معالجات الرسومات. يوفر BGA أداء كهربائي أفضل و تبريد أفضل، لذلك إنه جيد للأجهزة التكنولوجية المتقدمة التي تحتاج إلى اتصالات صغيرة و موثوقة.

تجميع SMT ثنائي الجانب

تجميع SMT ثنائي الجانب هو عندما توضع المكونات على كلا جانبي اللوحة. هذا يسمح لك بوضع المزيد من المكونات على اللوحة و القيام بأكثر من ذلك. إنه جيد لتصاميم أكثر تعقيدا التي تحتاج إلى مساحة أكبر للمكونات و هو أفضل لالإلكترونيات المتقدمة.

تجميع SMT أحادي الجانب

تجميع SMT أحادي الجانب هو عندما توضع المكونات على وجه واحد من اللوحة. إنه جيد لتصاميم أبسط و أقل تكلفة حيث لا تحتاج إلى العديد من المكونات. يستخدم على نطاق واسع في الأجهزة الإلكترونية الأساسية لأنها رخيصة و سهلة الصنع.

لماذا تختار South-Electronic؟

اختر South-Electronic لخبرتنا في خدمات تجميع SMT المخصصة و عالية الجودة لمجموعة واسعة من التطبيقات. فريقنا لديه خبرة واسعة، مما يعني أننا يمكن أن نقدم جودة متفوقة بأسعار منافسة و خدمة استثنائية من البداية إلى النهاية.

- دقة وجودة

يستحق مشروعك أعلى المعايير.

في South-Electronic، نقوم بالتحقق من الدقة والموثوقية في كل تركيب SMT الذي ننتجه، مما يضمن أن تكون منتجاتك خالية من العيوب وتعمل بالضبط كما هو متوقع. - التخصيص المرن

نحن نtailor خدماتنا لتلبية متطلباتك الخاصة، سواء كنت تحتاج إلى تركيب جانبي واحد أو جانبي مزدوج أو تركيب BGA.

ما كانوا احتياجاتك، يمكنك تسجيل أوامرك مع المرونة، مع الحفاظ على جودة لا تشوبها شائبة. - إنهاء سريع

نحن نفهم أن الوقت هو أمر بالغ الأهمية لمشروعك.

لهذا السبب، فإن خطوط الإنتاج الكفؤة لدينا تضمن لك استلام أوامرك بسرعة، مما يساعدك على البقاء في طليعة مواعيدك وضمان استمرار مشاريعك. - فريق محترف

عندما تعمل معنا، فأنت مدعوم من فريق لديه سنوات من الخبرة في تجميع لوحة الدائرة المطبوعة.

سوف تستفيد من ثقة العمل مع محترفين يفهمون صناعتك ويعرفون كيف تلبية احتياجاتك الخاصة. - حل شامل

من التصميم الأولي إلى التجميع النهائي، نحن نتعامل مع كل خطوة في العملية.

معنا، تحصل على ميزة شريك خدمة كامل يمكنه التعامل مع جميع احتياجات لوحة الدائرة المطبوعة بسهولة، مما يمنحك راحة البال وتبسيط تدفق عملك. - لا يوجد الحد الأدنى لطلبات الطلب

لديك الحرية في طلب ما تحتاجه بالضبط، بغض النظر عن مقدار الكمية.

حتى لو كان الأمر فقط وحدة واحدة، نحن هنا لتلبية احتياجاتك بدون أي قيود على الحد الأدنى للطلب، مما يمنحك مرونة تامة في قرارات الشراء الخاصة بك.

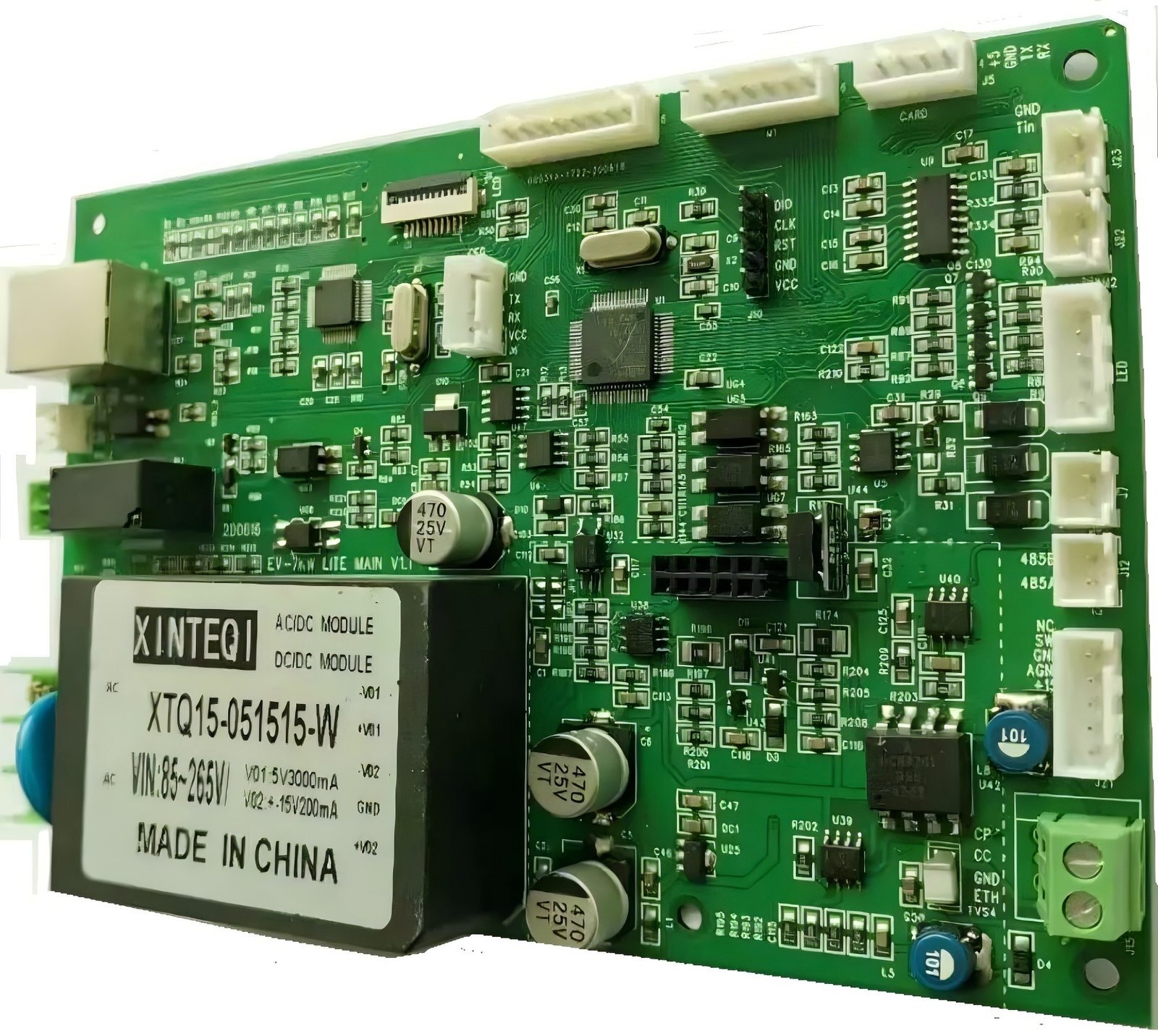

المشاريع ذات الصلة التي قمنا بها

تجارب العملاء

أسئلة شائعة

أكثر الأسئلة شائعة

أرسل لنا رسالة

دليل كامل لتحديد سعر تجميع SMT

المحتوى

الفصل 1

مقدمة في تجميع SMT

SMT أفضل من الطريقة القديمة لصنع الإلكترونيات لأنها تجعل الأجزاء أصغر. الأجزاء في SMT تسمى أجهزة التركيب السطحي (SMDs). وهي أصغر بكثير من الأجزاء القديمة. هذا يعني أن الإلكترونيات يمكن أن تكون أصغر. SMT أيضا تجعل الأجزاء أسرع. يتم وضع الأجزاء على اللوحة بواسطة آلة، لذلك فهي أسرع من القيام بذلك يدويا. SMT أيضا تجعل الأجزاء أرخص. يمكن للآلة وضع الأجزاء على اللوحة أسرع وأكثر من مرة من شخص يمكنه. هذا يجعل الأجزاء أرخص. SMT هي أفضل طريقة لصنع الإلكترونيات لأنها تجعلها أصغر وأسرع وأرخص.

SMT هي أفضل طريقة لصنع الإلكترونيات لأنها تجعلها أصغر. الأجزاء في SMT أصغر من الأجزاء القديمة. هذا يعني أن الإلكترونيات يمكن أن تكون أصغر. SMT هي أفضل طريقة لصنع الإلكترونيات لأنها تجعلها أسرع. يتم وضع الأجزاء على اللوحة بواسطة آلة، لذلك فهي أسرع من القيام بذلك يدويا. SMT هي أفضل طريقة لصنع الإلكترونيات لأنها تجعلها أرخص. يمكن للآلة وضع الأجزاء على اللوحة أسرع وأكثر من مرة من شخص يمكنه. هذا يجعل الأجزاء أرخص. SMT هي أفضل طريقة لصنع الإلكترونيات لأنها تجعلها أصغر وأسرع وأرخص.

الفصل 2

كيفية عمل تجميع SMT

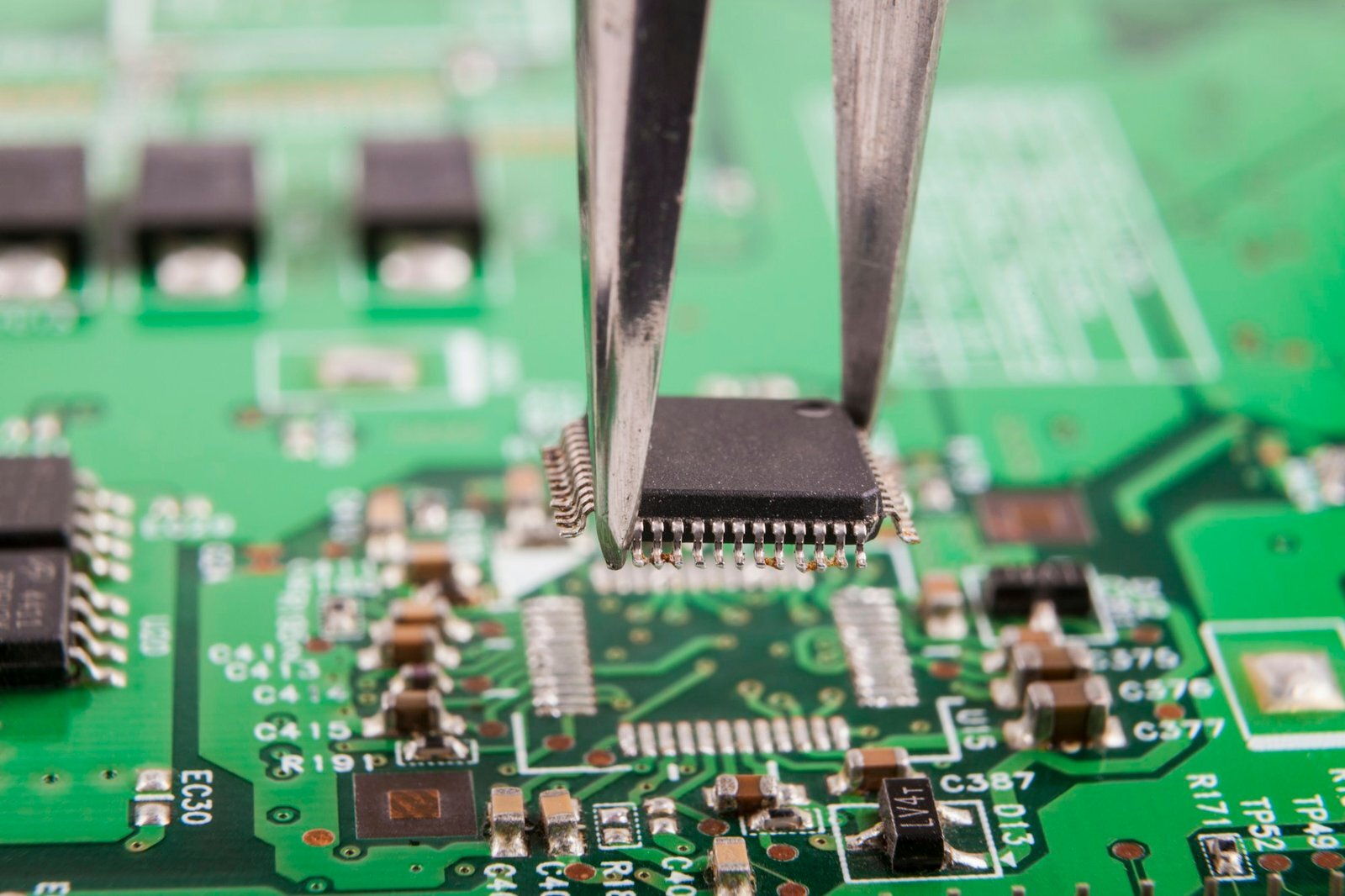

تجميع SMT هو عملية آلية للغاية تستخدم لتركيب أجهزة التوصيل السطحي (SMDs) مباشرة على سطح لوحة الدائرة المطبوعة (PCB). هنا شرح خطوة بخطوة عن كيفية عمل تجميع SMT والمكونات الرئيسية المشاركة:

الخطوة 1: تطبيق صبغ اللحام

ت العملية bằng تطبيق صبغ اللحام على لوحة الدائرة المطبوعة. يتم وضع قالب على اللوحة لضمان تطبيق الصبغ فقط في المناطق حيث سيتم تركيب المكونات. يعمل صبغ اللحام، وهو مزيج من كرات اللحام الصغيرة والفلاكس، كعامل لاصق للاحتفاظ بالمكونات في مكانها قبل اللحام وينشئ اتصالات كهربائية بين موصلات المكونات ووصلات لوحة الدائرة المطبوعة.

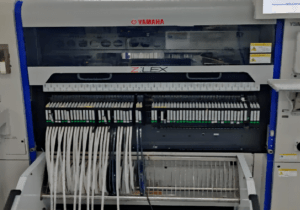

الخطوة 2: آلات اختيار ووضع

بعد تطبيق صبغ اللحام، يتم نقل لوحة الدائرة المطبوعة إلى آلة اختيار ووضع. تقوم هذه الآلة الدقيقة للغاية باختيار المكونات السطحية الصغيرة من الأسطوانات أو الصواني ووضعها على لوحة الدائرة المطبوعة وفقًا لتصميم التخطيط. آلات اختيار ووضع الحديثة وضع آلاف المكونات في الساعة، مما يضمن السرعة والدقة.

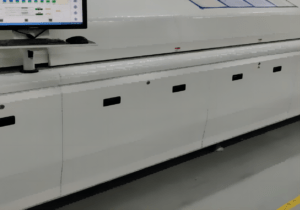

الخطوة 3: لحام إعادة التدفق

بعد وضع المكونات على اللوحة، يتحرك التجميع إلى فرن إعادة التدفق. هنا، يتم تسخين لوحة الدائرة المطبوعة إلى درجة حرارة محددة، مما يسبب صبغ اللحام إلى الانصهار وتشكيل وصلات لحام صلبة. يتم التحكم بعناية في عملية إعادة التدفق لضمان انصهار اللحام وتجمده دون إتلاف المكونات أو لوحة الدائرة المطبوعة نفسها. بمجرد أن تبرد اللوحة، يتم تثبيت المكونات بشكل محكم، وتُنشأ اتصالات كهربائية.

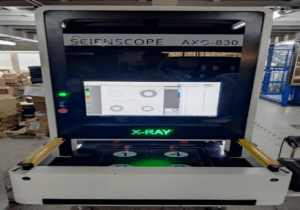

الخطوة 4: الفحص والاختبار

بعد اكتمال عملية اللحام، يتم فحص لوحة الدائرة المطبوعة لضمان التجميع الصحيح. تقوم آلات الفحص البصري الآلي (AOI) بفحص اللوحة للتحقق من وجود مكونات مفقودة، عيوب اللحام، وتفاوتات في.Alignment. في بعض الحالات، قد يتم استخدام فحص الأشعة السينية أيضًا، خاصة في التجميعات المعقدة مثل حزم مصفوفة الكرة (BGA) حيث تكون وصلات اللحام مخفية تحت المكون.

المكونات الرئيسية المشاركة في تجميع SMT

- صبغ اللحام: مزيج من الفلاكس وجزئيات اللحام الناعمة التي تحتفظ بالمكونات بشكل مؤقت وتشكل في النهاية وصلات اللحام خلال إعادة التدفق.

- آلة اختيار ووضع: معدات آلية تضع المكونات على لوحة الدائرة المطبوعة بدقة عالية، وتتعامل حتى مع أصغر المكونات السطحية.

- فرن إعادة التدفق: فرن متخصص يسخن لوحة الدائرة المطبوعة لانصهار صبغ اللحام وتركيب المكونات بشكل آمن على اللوحة.

- قالب: قالب يستخدم لتطبيق صبغ اللحام بدقة في مناطق محددة من لوحة الدائرة المطبوعة.

الفصل 3

أنواع تجميع SMT

ياتج تجميع SMT في أشكال مختلفة اعتماداً على تعقيد تصميم لوحة الدائرة المطبوعة ومتطلباته. النوع الرئيسي يشمل تجميع SMT جانبي واحد، وتجميع SMT جانبي مزدوج، وتجميع SMT متعدد الطبقات، كل منها يقدم مزايا فريدة من حيث استخدام المساحة والوظائف والأداء. بالإضافة إلى ذلك، تقنيات التجميع المتقدمة مثل مصفوفة الكرة الشبكية (BGA) وتقنية الشريحة على اللوحة (COB) تقدم حلولاً متخصصة لأجهزة إلكترونية عالية الأداء.

تجميع SMT جانبي واحد

يتضمن تجميع SMT جانبي واحد تركيب جميع المكونات على جانب واحد من لوحة الدائرة المطبوعة. يتم استخدام هذا النوع من التجميع عادة في تصاميم بسيطة واقتصادية حيث لا تكون هناك حاجة إلى مكونات كثيرة، مما يجعله مثاليًا لأجهزة إلكترونية أساسية. يتم استخدامه على نطاق واسع في المنتجات الاستهلاكية مثل أجهزة المنزل، وأجهزة التحكم عن بعد، والأجهزة الإلكترونية الأساسية. يفضل تجميع SMT جانبي واحد عندما تكون التصميمات بسيطة، ولا تكون المساحة مقيدة بشكل كبير، ومتطلبات الوظائف منخفضة نسبيًا.

- المزايا: منخفض التكلفة، وسهولة التصنيع، مناسب للتصاميم البسيطة.

- التطبيقات: الإلكترونيات الأساسية، والأجهزة الدخلة، ودائرة منخفضة الكثافة.

تجميع SMT جانبي مزدوج

في تجميع SMT جانبي مزدوج، يتم تركيب المكونات على كلا جانبي لوحة الدائرة المطبوعة، مما يسمح بزيادة كثافة المكونات وزيادة الوظائف. هذا النوع من التجميع مثالي لأجهزة إلكترونية أكثر تعقيدًا حيث يتم الحاجة إلى المزيد من المكونات ولكن المساحة مقيدة. يسمح تجميع SMT جانبي مزدوج للمصممين باستخدام كلا جانبي لوحة الدائرة المطبوعة بفعالية، مما يؤدي إلى تحسين التصميم وتعزيز الأداء العام للمنتج.

- المزايا: كثافة مكونات أعلى، وظائف أكثر، استخدام فعال للمساحة.

- التطبيقات: أجهزة الاتصالات، والمعدات الطبية، والأنظمة التحكم الصناعي، وأجهزة إلكترونية أخرى مضغوطة وعالية الأداء.

تجميع SMT متعدد الطبقات

يتضمن تجميع SMT متعدد الطبقات استخدام لوحات الدائرة المطبوعة متعددة الطبقات مع مسارات موصلة متعددة متراكبة معًا، مفصولة بطبقات معزولة. هذا يسمح بزيادة كثافة المكونات وتصاميم أكثر تعقيدًا، مما يتيح أداء أعلى دون زيادة حجم اللوحة. تجميع SMT متعدد الطبقات ضروري للأجهزة التي تتطلب وظائف متقدمة ومعالجة بيانات سريعة أو سلامة إشارة عالية في عامل شكل مضغوط.

- المزايا: يدعم التصاميم المعقدة وعالية الأداء، ويقلل من التداخل الكهرومغناطيسي، ويسمح بنقل بيانات أسرع.

- التطبيقات: الهواتف الذكية، وأجهزة الكمبيوتر المحمولة، والأنظمة الاتصالية المتقدمة، والإلكترونيات الفضائية.

تجميع مصفوفة الكرة الشبكية (BGA)

تجميع BGA هو شكل متخصص من تجميع SMT حيث يتم تركيب المكونات باستخدام شبكة من الكرات الصغيرة المحمولة على ظهر المكون. تقدم BGA العديد من الفوائد على طرق تجميع SMT التقليدية، بما في ذلك الأداء الكهربائي المحسن، والتبديد الحراري المحسن، والقدرة على التعامل مع كثافة عالية من الاتصالات في منطقة مضغوطة. يتم استخدام BGA بشكل شائع للمكونات مثل المعالجات، ووحدات معالجة الرسومات، ووحدات الذاكرة، حيث تكون الأداء والموثوقية حرجة.

- المزايا: أداء كهربائي محسن، تبريد حراري محسن، يدعم اتصالات كثيفة.

- التطبيقات: معالجات، ووحدات معالجة الرسومات، ووحدات الذاكرة، ومكونات حاسوبية عالية الأداء أخرى.

تقنية الشريحة على اللوحة (COB)

الشريحة على اللوحة (COB) هي طريقة تغليف متقدمة حيث يتم تركيب شرائح أشباه الموصلات العارية مباشرة على لوحة الدائرة المطبوعة وربطها بدوائر اللوحة. يتم تغليف الشرائح بعد ذلك بطبقة واقية، وعادةً راتنج الأيبوكسي، لحمايتها من العوامل البيئية. تقنية COB مفيدة للتطبيقات التي تتطلب تصاميم مضغوطة وخصائص أداء عالية، حيث تقلل من عدد خطوات التغليف الوسيطة، مما ي 降ض التكلفة وحجم التجميع.

- المزايا: بصمة أصغر، تكلفة منخفضة، موثوقية محسنة بسبب اتصالات أقل.

- التطبيقات: إضاءة LED، وأجهزة الاستشعار، ووحدات إلكترونية مضغوطة، وإلكترونيات استهلاكية.

ملخص

كل نوع من أنواع تجميع SMT – سواء كان جانبيًا واحدًا أو جانبيًا مزدوجًا أو متعدد الطبقات – يخدم احتياجات تصميم مختلفة dựa على تعقيد وحجم وأداء المنتج. تقنيات BGA وCOB هي أساليب متقدمة تحسن الأداء في تطبيقات كثيفة وعالية السرعة. هذه الأنواع المختلفة لتجميع SMT تسمح للمصنعين ببناء منتجات إلكترونية أكثر ضغطًا وقوة وموثوقية عبر مجموعة واسعة من الصناعات.

الفصل 4

ميزات SMT على تقنية الثقب

SMT و تقنية الثقب هما الطريقتان الرئيسيتان لتركيب المكونات الإلكترونية على لوحات الدائرة المطبوعة (PCBs). كانت تقنية الثقب ، التي تنطوي على إدراج أقواس المكون في ثقوب محفورة مسبقًا على لوحة PCB ، مرة واحدة معيارًا ولكن تم استبدالها بشكل كبير بـ SMT بسبب مزاياها العديدة من حيث الكفاءة والأداء والتكلفة. هنا مقارنة مفصلة بين SMT وتركيب الثقب ، إلى جانب الفوائد الرئيسية التي تقدمها SMT.

مقارنة بين SMT وتركيب الثقب

1.تركيب المكون

- تركيب الثقب: تحتوي المكونات في تقنية الثقب على أقواس يتم إدخالها في ثقوب محفورة على لوحة PCB ثم لحامها على الجانب الآخر من اللوحة. هذا يخلق اتصالاً قوياً ميكانيكياً ، مما يجعل تقنية الثقب مثالية للمكونات التي سوف تواجه إجهاداً ميكانيكياً أو تخضع لحركة متكررة.

- تركيب SMT: في المقابل ، يتم وضع مكونات SMT trực على سطح لوحة PCB دون الحاجة إلى حفر. هذه الأجهزة المثبتة على السطح (SMDs) أصغر وأخف وسهلة التعامل معها في عمليات التجميع الآلية.

2.استخدام المساحة

- تركيب الثقب: تتطلب تقنية الثقب مساحة أكبر على لوحة PCB بسبب حجم المكونات وال необходимости ثقوب محفورة. هذا يقيد كثافة المكونات ويجعل من الصعب إنشاء تصاميم مضغوطة.

- تركيب SMT: يسمح SMT بكثافة مكونات أعلى بكثير لأن المكونات يمكن وضعها trực على سطح اللوحة ، ويمكن تركيبها على كلا الجانبين من لوحة PCB. هذا مهم بشكل خاص لإلكترونيات الحديثة التي تتطلب تصاميم مضغوطة خفيفة الوزن.

3.سرعة التجميع

- تركيب الثقب: يميل تركيب الثقب إلى أن يكون أبطأ وأكثر عمالة ، حيث يجب إدراج كل مكون في لوحة PCB يدويًا أو بواسطة آلات شبه آليّة. يضيف عملية الحفر أيضاً وقتًا إضافيًا إلى دورة التصنيع.

- تركيب SMT: يتم تلقين SMT إلى حد كبير ، باستخدام آلات وضع وتحديد المواقع لوضع المكونات بسرعة ودقة عالية. يقلل هذا التلقين بشكل كبير من وقت التجميع ويزيد من إنتاجية الإنتاج ، مما يجعل SMT الطريقة المفضلة للتصنيع بالحجم الكبير.

4.كفاءة التكلفة

- تركيب الثقب: تقود الخطوات الإضافية المطلوبة في تركيب الثقب ، مثل حفر الثقوب ووضع المكونات يدويًا ، إلى زيادة تكاليف الإنتاج. بالإضافة إلى ذلك ، تكون مكونات الثقب بشكل عام أكبر وأكثر تكلفة من مكونات سطح التركيب.

- تركيب SMT: يعد SMT أكثر كفاءة من حيث التكلفة بسبب تلقينه ، وأوقات التجميع الأسرع ، واستخدام المكونات الأصغر والأرخص. مع وجود عمليات أقل يدوية متضمنة و القدرة على التعامل مع الإنتاج بالحجم الكبير بفعالية ، يقلل SMT من تكاليف التصنيع الإجمالية.

5.القوة الميكانيكية

- تركيب الثقب: توفر مكونات الثقب قوة ميكانيكية أفضل لأن الأقواس تمر عبر اللوحة وتلحم على الجانب الآخر. هذا يجعلها مناسبة للموصلات أو المكونات التي تخضع لضغط فيزيائي أو تتطلب متانة ، مثل المحولات أو المكثفات الكبيرة.

- تركيب SMT: في حين أن مكونات SMT أكثر ضغطًا ، إلا أنها لا توفر نفس القوة الميكانيكية مثل مكونات الثقب. ومع ذلك ، لمعظم التطبيقات الإلكترونية ، حيث يتم تحديد الحجم والسرعة والكفاءة ، تكون القوة الميكانيكية لـ SMT كافية.

الفوائد الرئيسية ل SMT على تقنية الثقب

1.كفاءة المساحة

كفاءة المساحة واحدة من المزايا الرئيسية لـ SMT هي khảيتها وضع المزيد من المكونات على لوحة واحدة بسبب حجم أصغر للأجهزة المثبتة على السطح (SMDs). هذا يسمح بتصاميم كثيفة أكثر وتوفر المزيد من الوظائف في مساحات أصغر. يستفيد الأجهزة مثل الهواتف الذكية والأجهزة القابلة للارتداء والألواح اللوحية من الطبيعة المضغوطة لتركيبات SMT ، حيث تكون المساحة في الموضع الأول.

2.كفاءة المساحة

سرعة التجميع الأعلى SMT يسمح بسرعة تجميع أكبر لأن العملية تقريبًا بالكامل آلية. يمكن لمكائن مثل أنظمة وضع وتحديد المواقع وضع المكونات بسرعة ودقة ، وتتعامل مع آلاف المكونات في الساعة. يؤدي هذا إلى缩ات أوقات الإنتاج و القدرة على تلبية الطلبات بالحجم الكبير ، وهو أمر ضروري للإلكترونيات الاستهلاكية والمنتجات الأخرى التي تنتج بالجملة.

3.كفاءة المساحة

ال économies SMT بشكل عام Costs أقل من تركيب الثقب لعدة أسباب:

- لا حفر: يلغي SMT الحاجة إلى حفر ثقوب في لوحة PCB ، مما يقلل من تكاليف الإنتاج و يسرع من عملية التصنيع.

- مكونات أصغر: تكون SMDs عادة أصغر وأرخص من مكونات الثقب ، مما يسمح للمصنعين بتوفير المواد.

- التلقين: يؤدي مستوى التلقين العالي في SMT إلى تكاليف عمل أقل وأوقات إنتاج أسرع ، مما يقلل من التكاليف الإجمالية لكل وحدة.

4.مرونة التصميم

مرونة التصميم مع SMT ، يمكن تركيب المكونات على كلا الجانبين من لوحة PCB ، مما يسمح للمصممين بإنشاء لوحات أكثر تعقيداً ومتعددة الوظائف. هذه المرونة مفيدة بشكل خاص للأجهزة الإلكترونية المتقدمة التي تتطلب مستويات عالية من الوظيفة في مساحات محدودة. يسمح SMT أيضاً بتصاميم أكثر إبداعًا ومنتجات أصغر وأخف ، مما يجعله التقنية المختارة لأجهزة الإلكترونيات المحمولة.

5.تحسين الأداء

تحسين الأداء تركيبات SMT تميل إلى أن يكون لها أداء كهربائي أفضل لأن الأقواس الأقصر المستخدمة في SMDs تقلل من التأثيرات الطفيلية مثل الحث وال مقاومة. هذا يؤدي إلى سرعات تشغيل أعلى و سلامة إشارة أفضل ، وهو أمر حيوي للدوائر المترددة والدوائر السريعة.

6.تحسين التخلص من الحرارة

تحسين التخلص من الحرارة SMDs أكثر كفاءة في التخلص من الحرارة مقارنة بمكونات الثقب. يسمح الاتصال الوثيق بين المكون وسطح لوحة PCB بتحويل حراري أفضل ، وهو مفيد بشكل خاص للتطبيقات التي تولد الكثير من الحرارة ، مثل إلكترونيات القدرة والمعالجات.

الاستنتاج

في حين لا تزال تقنية الثقب تطبيقات محددة ، особенно للمكونات التي تحتاج إلى قوة ميكانيكية أو تتعرّض للتوتر الفيزيائي ، تقدم SMT مزايا واضحة من حيث كفاءة المساحة وسرعة التجميع و توفير التكلفة والأداء الإجمالي. وبالتالي ، أصبحت SMT الخيار المفضل لمعظم الإلكترونيات الحديثة ، من الأجهزة الاستهلاكية إلى الأجهزة الصناعية والطبية ، بفضل khảيتها لتوفير حلول كثيفة、 الأداء وية التكلفة.

الفصل 5

معدات و أدوات تجميع SMT

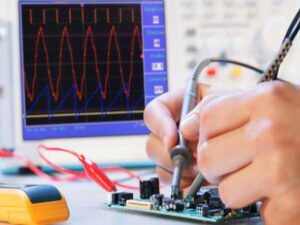

تجميع SMT هو عملية متقدمة للغاية ودقيقة تتطلب معدات متخصصة لضمان الكفاءة والدقة والنتائج عالية الجودة. المفتاح للنجاح في تجميع SMT يكمن في استخدام التكنولوجيا المتقدمة، والتي تسمح بوضع سريع ودقيق للمكونات الصغيرة على سطح لوحة الدائرة المطبوعة (PCB). في هذا القسم، سنستكشف المعدات والأدوات الأساسية المستخدمة في عملية تجميع SMT وكيف تسهم في تحسين الدقة والكفاءة.

1. طابعة عجينة اللحام

طابعة عجينة اللحام هي أول قطعة من المعدات المستخدمة في عملية تجميع SMT. وهي تطبق عجينة لحام – مزيج من جسيمات لحام معدنية ناعمة ومادة Flux – على سطح لوحة الدائرة المطبوعة حيث سيتم وضع المكونات. ويتم استخدام شابلون – وهو ورقة رقيقة من المعدن مع فتحات تصطف مع ألواح لوحة الدائرة المطبوعة – للسيطرة على وضع دقيق وسماكة عجينة اللحام.

- الغرض: يضمن التطبيق الدقيق لعجينة اللحام في مناطق محددة من لوحة الدائرة المطبوعة حيث سيتم تركيب المكونات.

- الأهمية: التطبيق الدقيق والموحد لعجينة اللحام أمر بالغ الأهمية لإنشاء وصلات لحام قوية وموثوقة خلال عملية إعادة التدفق.

2. آلة اختراق ووضع

آلة اختراق ووضع هي واحدة من أكثر القطع أهمية في تجميع SMT. وهي آلة ذاتية التشغيل للغاية مسؤولة عن اختيار مكونات التثبيت السطحي من الأسطوانات أو الصندوق وتوضعها بدقة على لوحة الدائرة المطبوعة. تستخدم آلات اختراق ووضع حديثة أذرع روبوتية مع شفط أو مقص للتعامل حتى مع أصغر المكونات ، وتوضع بدرجة عالية من الدقة بسرعات خيالية.

- الغرض: وضع أجهزة التثبيت السطحي (SMDs) على لوحة الدائرة المطبوعة في مواقعها المحددة وفقًا لملف التصميم.

- الأهمية: السرعة والدقة لآلة اختراق ووضع هي مفتاح الكفاءة الإجمالية لعملية SMT. مع khảية وضع الآلات الحديثة لألاف المكونات في الساعة ، فإنها تقلل بشكل كبير من وقت التجميع مع الحفاظ على دقة استثنائية.

3. فرن إعادة التدفق

بعد وضع المكونات على لوحة الدائرة المطبوعة ، تمر إجمالي التجميع عبر فرن إعادة التدفق. يُسخّن هذا الفرن المتخصص اللوحة إلى درجة حرارة كافية để ذوبان عجينة اللحام ، مما يسمح لها بالتدفق وإنشاء وصلات كهربائية وميكانيكية قوية بين المكونات ولوحة الدائرة المطبوعة. يستخدم فرن إعادة التدفق ملفات حرارة محكومة بدقة لضمان ذوبان اللحام وتبريده بشكل موحد دون إتلاف المكونات الحساسة.

- الغرض: يسخن لوحة الدائرة المطبوعة لذوبان عجينة اللحام وتشكيل وصلات لحام صلبة بين المكونات وألواح لوحة الدائرة المطبوعة.

- الأهمية: لحام إعادة التدفق هو خطوة حاسمة في عملية SMT ، مما يضمن تركيب المكونات بشكل آمن ومتصل كهربائيا. التحكم الدقيق في درجة الحرارة في فرن إعادة التدفق أمر بالغ الأهمية لمنع مشاكل مثل لحام الجسور أو تلف المكونات.

4. فحص بصري آلي

تستخدم أنظمة الفحص البصري الآلي (AOI) لفحص لوحة الدائرة المطبوعة بعد لحام إعادة التدفق. تستخدم آلات AOI كاميرات عالية الدقة و خوارزميات متقدمة لمسح لوحة الدائرة المطبوعة واكتشاف أي عيوب مثل المكونات المفقودة أو التوجيه الخاطئ أو وصلات اللحام السيئة أو غيرها من الانحرافات. يساعد عملية الفحص هذه في تحديد المشاكل في وقت مبكر من دورة الإنتاج ، مما يقلل من الحاجة إلى إعادة العمل المكلفة.

- الغرض: يفحص لوحات الدائرة المطبوعة للعيوب ، مثل توجيه المكونات الخاطئ أو مشاكل اللحام ، بعد عملية إعادة التدفق.

- الأهمية: يوفر الفحص البصري الآلي وسيلة فعالة لضمان جودة تجميعات SMT ، وتقليل فرص لوحات الدائرة المطبوعة المعيبة التي يتم شحنها إلى العملاء.

5. نظام فحص بالأشعة السينية

للمجمعات المعقدة ، مثل تلك التي تتضمن مكونات مصفوفة شبكية الكرة (BGA) ، غالبًا ما يستخدم نظام فحص بالأشعة السينية.由于 وصلات اللحام في مكونات BGA مخفية تحت الحزمة ، فإن طرق الفحص البصري التقليدية غير كافية. يسمح فحص الأشعة السينية للصانعين بالفحص الهيكلي الداخلي لوصلات اللحام ، وتحديد العيوب المخفية مثل الفراغات أو الشقوق.

- الغرض: يفحص وصلات اللحام المخفية ، ولا سيما في مكونات BGA وغيرها من المكونات التي لا يمكن فحصها بصرِيًا.

- الأهمية: يضمن فحص الأشعة السينية أن حتى وصلات اللحام المخفية تكون مصنعة بشكل صحيح ، مما يوفر ضمانًا أكبر لموثوقية ووظيفية التجميع.

6. طابعة شابلون

تستخدم طابعة الشابلون في المراحل الأولى من تجميع SMT لتطبيق عجينة اللحام بدقة على لوحة الدائرة المطبوعة. الشابلون هو ورقة رقيقة من المعدن مع شقوق تصطف مع ألواح لوحة الدائرة المطبوعة حيث يتعين تطبيق عجينة اللحام. تضمن طابعة الشابلون أن تطبق عجينة اللحام بكميات دقيقة على كل لوحة ، وهو أمر ضروري لتشكيل وصلات لحام قوية وموثوقة خلال عملية إعادة التدفق.

- الغرض: تطبق عجينة اللحام على لوحة الدائرة المطبوعة بطريقة خاضعة للسيطرة باستخدام شابلون.

- الأهمية: يضمن أن يتم وضع عجينة اللحام فقط حيث هو مطلوب ، وبكميات مناسبة ، مما يضمن وصلات لحام مثالية في المنتج النهائي.

7. نظام فحص عجينة اللحام (SPI)

يستخدم نظام فحص عجينة اللحام (SPI) للتحقق من جودة وثبات عجينة اللحام المطبقة على لوحة الدائرة المطبوعة. يقيس هذا الجهاز ارتفاع وحجم وتوجيه عجينة اللحام لضمان مطابقتها للمواصفات المطلوبة قبل وضع المكونات على اللوحة.

- الغرض: يتحقق من جودة وثبات تطبيق عجينة اللحام.

- الأهمية: يضمن اللحام الصحيح من خلال التأكد من أن كمية عجينة اللحام الصحيحة قد تم تطبيقها على كل لوحة ، مما يقلل من العيوب الناجمة عن تغطية اللحام السيئة.

8. محطة إعادة العمل

حتى مع مستويات عالية من التأتمت ، يمكن أن تحدث الأخطاء أو العيوب偶ًا. تستخدم محطة إعادة العمل لتصحيح يدوي للأخطاء أو استبدال المكونات المعيبة أو إصلاح مشاكل اللحام. وهي مجهزة بأدوات مثل مسدس الهواء الساخن والمقص والمقاطع اللحام ، مما يسمح للفنيين بإصلاح الأخطاء دون إتلاف لوحة الدائرة المطبوعة أو المكونات الأخرى.

- الغرض: يسمح بالتصحيح اليدوي للأخطاء ، مثل استبدال المكونات المعيبة أو إصلاح مشاكل اللحام.

- الأهمية: يوفر وسيلة لتصحيح العيوب الصغيرة دون التخلص من اللوحة بأكملها ، مما يحسن الكفاءة التكلفة ويقلل من الهدر.

كيف تعزز التكنولوجيا الدقة والكفاءة في تجميع SMT

تلعب التكنولوجيا الحديثة دورًا حاسمًا في دقة وكفاءة تجميع SMT. استخدام المعدات الآلية المتقدمة ، مثل آلات اختراق ووضع وفرن إعادة التدفق ، يضمن أن يتم وضع حتى أصغر وأكثر المكونات دقة و لحامها. لا تسهم هذه الآلية فقط في سرعة عملية التصنيع ، ولكنها também تقلل من خطر الأخطاء البشرية ، مما يؤدي إلى منتجات عالية الجودة وأقل عيوب.

علاوة على ذلك ، تساهم أنظمة الفحص المتقدمة مثل AOI وآلات الأشعة السينية في الكشف عن العيوب في وقت مبكر من عملية الإنتاج ، مما يضمن أن يتم تسليم لوحات الدائرة المطبوعة فقط التي تعمل بشكل كامل وموثوق إلى العملاء. من خلال دمج التكنولوجيا المتقدمة ، يمكن خطوط تجميع SMT إنتاج تجميعات عالية الحجم وعالية الجودة بجزء من الوقت والتكلفة مقارنة بالطرق اليدوية.

الاستنتاج

يعتمد عملية تجميع SMT على مجموعة متنوعة من المعدات والأدوات المتخصصة التي تعمل معًا لتحقيق إنتاج سريع ودقيق واقتصادي. من طابعات عجينة اللحام وآلات اختراق ووضع إلى أفران إعادة التدفق وأنظمة الفحص ، لكل قطعة من المعدات دور حاسم في ضمان نجاح تجميع SMT. مع استمرار تطور التكنولوجيا ، ستتحسن دقة وكفاءة تجميع SMT فقط ، مما يجعله الخيار المفضل للتصنيع الإلكتروني الحديث.

الفصل 6

تصميم التجميع SMT ومقومات الاعتبار

لوحات الدوائر المطبوعة (PCBs) لتجميع التكنولوجيا السطحية (SMT) يتطلب الانتباه بعناية إلى التفاصيل لضمان أن عملية التصنيع تكون كفؤة واقتصادية وتنتج نتائج عالية الجودة. يمكن للتصميم الصحيح تقليل احتمالية حدوث مشاكل التجميع وزيادة أداء المنتج النهائي واعتماده. سيغطي هذا القسم الإرشادات التصميمية الرئيسية لتحسين لوحات الدوائر المطبوعة الخاصة بك لتجميع SMT وشرح كيفية تجنب الأخطاء التصميمية التي يمكن أن تعقيد عملية التجميع.

1. وضع وتنظيم المكونات

وضع المكونات بشكل صحيح هو واحد من أهم جوانب تصميم تجميع SMT. يمكن أن يؤدي وضع المكونات السيئ إلى مشاكل مثل سوء التخطيط أو تكوين الجسور أو لحام القطر خلال عملية الانصهار.

النقاط الرئيسية للنظر فيها:

- التوزيع المنتظم: ضمان وضع المكونات في اتجاه منتظم حيثما أمكن ذلك. يمكن أن يسهل تسليط المكونات في نفس الاتجاه عملية وضع المكونات و يقلل من الأخطاء خلال وضع المكونات التلقائي.

- تقليل ظل المكونات: وضع المكونات الأطول مثل الموصلات أو المكثفات بعيدًا عن المكونات الصغيرة لمنع “الظل” خلال اللحام أو التفتيش، مما قد يؤدي إلى لحام غير صحيح أو أخطاء التفتيش.

- تجنب التجميع الضيق: على الرغم من أهمية كفاءة المساحة، يمكن أن يؤدي تجميع المكونات بكثافة إلى صعوبات في تطبيق صبغة اللحام أو لحام الجسور أو مشاكل التفتيش. ضمان وجود مساحة كافية بين المكونات.

أفضل الممارسات:

- استخدام برنامج تصميم يتضمن قواعد تصميم مدمجة للتحقق من وضع المكونات وتنظيمها بشكل صحيح. اتبع إرشادات المصنع لمسافات الوضع لتحسين معدات وضع المكونات التلقائي.

2. تصميم مسطحة اللحام

مسطحة اللحام حاسمة لضمان وجود اتصال قوي بين لوحة الدائرة المطبوعة وأجهزة التكنولوجيا السطحية (SMDs). يمكن أن يمنع تصميم مسطحة اللحام المناسب مشاكل مثل اللحام غير الكافي أو لحام الجسور أو سوء تناسب المكونات.

النقاط الرئيسية للنظر فيها:

- حجم وشكل المسطحة: ضمان أن تكون مسطحة اللحام من الحجم والشكل الصحيحين للمكونات المستخدمة. يمكن أن تؤدي المسطحة الكبيرة أو الصغيرة جدًا إلى مشاكل في اللحام، مثل التبلل غير المنتظم أو اتصالات اللحام الضعيفة. المكونات ذات المسافات الدقيقة، استخدم مسطحة أصغر مع مسافات دقيقة.

- مسافة الحاجز اللحامي: ضمان وجود مسافة كافية بين مسطحة اللحام والحاجز اللحامي لمنع لحام الجسور. يحدد الحاجز اللحامي المنطقة التي لا يجب أن يتدفق فيها اللحام، لذلك تصميمه حاسم في منع القصارات.

- مسطحة حرارية: المكونات التي تتطلب التبريد، مثل الترانزستورات القوية أو BGAs، تكون مسطحة حرارية ضرورية. يجب تصميم هذه المسطحة للسماح بنقل الحرارة بكفاءة مع توفير الاتصال الكهربائي الكافي.

أفضل الممارسات:

- استخدام الأشكال الموصى بها من قبل المصنعين لكل مكون وتشغيل فحوصات قواعد التصميم (DRC) للتحقق من أن أبعاد وأشكال المسطحة تتوافق مع المعايير.

3. وضع الفيا

الفيا ضرورية لإنشاء اتصالات كهربائية بين طبقات لوحة الدائرة المطبوعة المختلفة، ولكن وضعها يمكن أن يؤثر على عملية التجميع. يمكن أن يتداخل وضع الفيا السيئ مع وضع المكونات واللحام.

النقاط الرئيسية للنظر فيها:

- تجنب الفيا على مسطحة اللحام: وضع الفيا مباشرة على مسطحة اللحام، المعروفة باسم “فيا في المسطحة”، يمكن أن يؤدي إلى امتصاص اللحام من خلال ثقب الفيا، مما يقلل من كمية اللحام المتاحة للمكون. يمكن أن يؤدي ذلك إلى إضعاف اتصال اللحام وزيادة احتمالية المشاكل.

- مسافة الفيا: ضمان وضع الفيا على مسافة آمنة من المكونات والخطوط الأخرى. يمكن أن يؤدي وجود العديد من الفيا الموجودة على مسافة قريبة إلى تركيز الحرارة خلال عملية الانصهار، مما قد يؤثر على جودة اللحام.

أفضل الممارسات:

- إذا كان من الضروري وضع الفيا على مسطحة اللحام (نظرًا لقيود المساحة)، استخدم “فيا مغطاة” أو “فيا مملوءة” لمنع اللحام من التدفق من خلالها.

4. إدارة الحرارة

إدارة الحرارة حاسمة للمكونات التي تولد حرارة، مثل الدوائر المتكاملة القوية والمعالجات. يضمن التصميم الصحيح أن يتم ت الحرارة بفعالية ولا تسبب ضررًا للمكونات أو يؤثر على أداء لوحة الدائرة المطبوعة.

النقاط الرئيسية للنظر فيها:

- الفيا الحرارية: استخدم الفيا الحرارية لتبديد الحرارة بعيدًا عن المكونات الحساسة للحرارة. يجب أن تكون هذه الفيا متصلة بطائرات نحاسية كبيرة يمكنها توزيع الحرارة بالتساوي على لوحة الدائرة المطبوعة.

- المكابس الحرارية والصبغات النحاسية: المكونات القوية، فكر في استخدام المكابس الحرارية أو الصبغات النحاسية (مساحات كبيرة من النحاس على لوحة الدائرة المطبوعة) للمساعدة في ت الحرارة. يمكن ربط هذه المكابس بطائرة الأرض أو الطبقات الأخرى لتحسين نقل الحرارة.

أفضل الممارسات:

- صمم لوحة الدائرة المطبوعة مع أنماط تخفيف حراري مناسبة لضمان توزيع الحرارة بالتساوي على اللوحة. فكر في استخدام برنامج محاكاة لنمذجة السلوك الحراري خلال التشغيل.

5. عرض الخطوط والمسافات

عرض الخطوط والمسافات على لوحة الدائرة المطبوعة حاسمة لضمان أن اللوحة يمكنها التعامل مع التيار والإشارات المطلوبة دون حدوث ارتفاع في درجة الحرارة أو التداخل الكهربائي.

النقاط الرئيسية للنظر فيها:

- عرض خط كاف: ضمان أن تكون الخطوط بعرض كاف لتحمل التيار المطلوب دون ارتفاع حرارة. يعتمد سعة التيار للخط على عرض الخط وسمك طبقة النحاس.

- مسافة الإشارات الكهرومغناطيسية:对于 التطبيقات الكهرومغناطيسية، ضمان أن تكون الخطوط على مسافة كافية لمنع التفريغ أو القصارات بينها. اتبع معايير الصناعة (مثل IPC-2221) لإرشادات المسافة.

- التماسك المراقب: خطوط الإشارات السريعة، يكون التماسك المراقب حاسمًا. هذا يتأكد من أن الإشارات تنتقل بدون تشويه أو انعكاس، مما قد يؤثر على أداء التطبيقات مثل الراديو أو نقل البيانات.

أفضل الممارسات:

- استخدم الحاسبات أو برامج تصميم لوحة الدائرة المطبوعة لحساب عرض الخط ومسافته الأمثل لتطبيقك. التصميمات السريعة، استخدم إرشادات التماسك المراقب وتجنب الزوايا الحادة في الخطوط.

6. وصول المكونات ونقاط الاختبار

ضمان أن لوحة الدائرة المطبوعة يمكن اختبارها وتصليحها بكفاءة، من الضروري تضمين نقاط الاختبار وتوفير وصول كاف إلى المكونات الحاسمة.

النقاط الرئيسية للنظر فيها:

- نقاط اختبار متاحة: أدرج نقاط اختبار للإشارات والخطوط الرئيسية لتسهيل الاختبار أثناء التجميع والتشخيص. يجب أن تكون هذه النقاط متاحة بسهولة لآلات الاختبار أو أدوات الفحص.

- لا حجب للمكونات: ضمان أن لا يتم وضع المكونات في المناطق التي يحتاج فيها إلى الوصول إلى نقاط الاختبار أو الموصلات. هذا سيساعد خلال مرحلة الاختبار وكذلك صيانة أو إصلاحات في المستقبل.

أفضل الممارسات:

- خطط لنقاط الاختبار في بداية عملية التصميم، وافهم أن تكون هذه النقاط في مواقع يمكن الوصول إليها بسهولة من قبل معدات الفحص أو أدوات الاختبار.

7. تجنب الحجارة

تحدث الحجارة عندما ترتفع المكونات السلبية الصغيرة، مثل المقاومات أو المكثفات، من جانب واحد خلال عملية الانصهار. وتعني ذلك عادةً وجود دائرة مفتوحة وهي أكثر شيوعًا مع المكونات الصغيرة.

النقاط الرئيسية للنظر فيها:

- تصميم مسطحة متماثل: ضمان أن تكون مسطحة المكونات الصغيرة مثل 0201 أو 0402 متماثلة التصميم بحيث يتم تسخين كلا نهايتي المكون بشكل متساوي خلال عملية الانصهار. يمكن أن تؤدي التسخين غير المتساوي إلى رفع أحد الأطراف.

- تطبيق صبغة اللحام بشكل صحيح: ضمان أن يتم تطبيق صبغة اللحام بشكل متساوي على كلا المسطحتين. يمكن أن تؤدي أحجام الصبغة غير المتساوية إلى خلل في القوى أثناء الانصهار، مما يؤدي إلى الحجارة.

أفضل الممارسات:

- استخدم سمك طبقة القالب الصحيح وافهم أن تكون فتحات القالب مصممة جيدًا لتطبيق صبغة اللحام بشكل متساوي على المكونات الصغيرة.

8. اعتبارات لوحة التجميع

التجميع هو عملية تجميع لوحات الدائرة المطبوعة المتعددة في لوحة واحدة لسهولة التعامل معها خلال عملية التجميع. يمكن أن يؤدي التجميع غير الصحيح إلى مشاكل تجميع وعیوب.

النقاط الرئيسية للنظر فيها:

- تصميم لوحة متسق: ضمان أن تصميم اللوحة يسمح بمعالجة كفؤة خلال عملية التجميع. أدرج علامات التوجيه للتركيب وافهم أن لا توجد نقاط ضعف في اللوحة قد تسبب انحناءًا.

- التوجيه ووضع الألواح: إذا كنت تستخدم توجيه V-SCORE أو توجيه الألواح لفك التجميع، ضمان أن خطوط التوجيه لا تتداخل مع المكونات أو الخطوط القريبة من حواف لوحة الدائرة المطبوعة.

أفضل الممارسات:

- اعمل مع الشركة المصنعة لتصميم تخطيط اللوحة، مع التأكد من أن تتوافق مع متطلبات معدات التجميع ويمكن فكها بسهولة دون تسبب في ضرر للوحات.

9. تقليل التداخل الكهرومغناطيسي (EMI)

لوحات الدائرة المطبوعة أصبحت أكثر كثافة، يزداد خطر التداخل الكهرومغناطيسي (EMI). يمكن أن يساعد التصميم الصحيح في تقليل مشاكل EMI، والتي يمكن أن تؤثر على أداء الدوائر السريعة أو الأجهزة اللاسلكية.

النقاط الرئيسية للنظر فيها:

- طائرات الأرض: استخدم طائرات الأرض الصلبة لتقليل EMI وتحسين صحة الإشارات. يجب أن تغطي طائرة الأرض لوحة الدائرة المطبوعة بالكامل مع وجود فجوات أو انقسامات قليلة.

- درع الحماية: الدوائر الحساسة بشكل خاص، فكر في استخدام أواني حماية أو غرف فاراداي لحماية المكونات من مصادر EMI الخارجية.

أفضل الممارسات:

- استخدم ممارسات تصميم جيدة مثل فصل الدوائر السريعة والدوائر البطيئة، وتركيب خطوط الإشارات بشكل عمودي على طائرات القدرة، وتقليل طول خطوط الإشارات الحساسة.

10. الشاشة والتعليمات

توفّر الشاشة معلومات حيوية عن وضع المكونات وتنظيمها، ويمكن أن يمنع التصنيف الصحيح الأخطاء أثناء التجميع.

النقاط الرئيسية للنظر فيها:

- تعليمات الشاشة الواضحة: ضمان أن جميع المكونات، خاصةً المكونات الموجهة، لها علامات شاشة واضحة ودقيقة لتحديد التوجه الصحيح. هذا مهم بشكل خاص للمكونات مثل الدوائر المتكاملة والمكثفات ذات التوجيهات المحددة.

- لا توجد شاشة على المسطحة: ضمان أن لا تتداخل الشاشة مع مسطحة اللحام، لأن هذا يمكن أن يؤثر على جودة اللحام خلال الانصهار.

أفضل الممارسات:

- تحقق من طبقة الشاشة قبل إكمال التصميم لضمان أن جميع المكونات يتم تعليمها بوضوح، ولا توجد تعليمات شاشة متداخلة على مناطق لحام حرجة.

الخاتمة

التصميم لتجميع SMT يتطلب الانتباه بعناية إلى وضع المكونات وتصميم مسطحة اللحام وإدارة الحرارة وتركيب الخطوط لضمان عملية تصنيع ناجحة. من خلال اتباع هذه الإرشادات التصميمية وتجنب الأخطاء الشائعة، يمكن للمصممين تقليل العيوب وزيادة كفاءة الإنتاج وضمان موثوقية المنتج النهائي. يمكن أن يؤدي تطبيق أفضل الممارسات في تصميم لوحة الدائرة المطبوعة لتجميع SMT إلى تسهيل عملية التجميع وزيادة الأداء وقوة المنتجات الإلكترونية التي يتم إنتاجها.

الفصل 7

تحدّيات شائعة في تجميع SMT

على الرغم من أن تقنية سطح التركيب (SMT) قد ثورة في صناعة تصنيع الإلكترونيات من خلال تحسين الكفاءة وتقليل التكاليف وتمكين التصاميم المدمجة أكثر، إلا أن العملية ليست خالية من التحديات. يمكن أن ت مشاكل مختلفة خلال تجميع SMT التي يمكن أن تؤثر على جودة المنتج النهائي ووظائفه وموثوقيتها. هنا، سنناقش بعض المشاكل النموذجية التي تُلاقى خلال عملية SMT، مثل عيوب اللحامและการتعرف على المكونات، وستقدم حلولاً وأفضل الممارسات لفوز بهذه التحديات.

1. عيوب اللحام

اللحام هو واحد من أهم المراحل في عملية تجميع SMT، حيث يشكل الاتصال الكهربائي والميكانيكي بين المكونات السطحية واللوحة الرئيسية. ومع ذلك، يمكن أن ت عيوب لحام مختلفة خلال عملية التفتيت، مما قد يُخرّب جودة التجميع.

عيوب اللحام الشائعة:

- جسور اللحام: تحدث عندما يُشكّل لحام زائد جسرًا بين مسارات متجاورين أو أطراف مكونات، مما يؤدي إلى دوائر قصيرة.

- لَحام غير كاف: عندما يُستخدم لحام أقل من اللازم، يمكن أن يؤدي إلى وصلات لحام ضعيفة، مما قد يسبب انقطاعًا متقطعًا أو كاملًا للاتصال الكهربائي.

- فراغات اللحام: الفقاعات المحبوسة داخل وتر اللحام، المعروفة بالفراغات، يمكن أن تقلل من القوة الميكانيكية والتوصيل الحراري للوصل، مما قد يؤدي إلى فشل المكون.

- التومبستون: عندما يُرفع طرف واحد من مكون صغير أثناء التفتيت، يُشكّل شكل “قبر”، ويُترك جانب واحد من المكون غير موصول.

حلول وأفضل الممارسات لعيوب اللحام:

- تطبيق لحام الباستة: ضمان تطبيق لحام الباستة بشكل متسق ودقيق أمر بالغ الأهمية لمنع العيوب. استخدام قوالب جيدة والاحتفاظ بتراص مناسب بين القالب واللوحة الرئيسية يمكن أن يساعد في تجنب مشاكل مثل جسور اللحام واللحام غير الكافي.

- ملف فرن التفتيت: التحكم الصحيح في ملف فرن التفتيت من حيث درجة الحرارة هو مفتاح الحد من العيوب مثل التومبستون وفراغات اللحام. يجب رفع درجة الحرارة بدقة أثناء التفتيت لتجنب الإجهاد الحراري للمكونات.

- جودة لحام الباستة: استخدام لحام الباستة عالي الجودة مع اللزوجة والتركيب المناسبين يضمن meilleure لاصقة، ويقلل من الفراغات، ويتحسن بشكل عام من جودة وصلات اللحام.

2. خطأ في تركيب المكونات

خطأ في تركيب المكونات يحدث عندما لا تُركب مكونات سطح التركيب بشكل صحيح على مساراتها المحددة. يمكن أن يؤدي هذا إلى فشل كهربائي أو اتصال ميكانيكي سيئ أو مشاكل أثناء لحام التفتيت.

أسباب خطأ تركيب المكونات:

- أخطاء البك والوضع: يمكن أن يخطئ جهاز البك والوضع الآلي في وضع المكونات بسبب مشاكل في Adjustment أو الإعدادات أو المشاكل الميكانيكية.

- انحناء اللوحة الرئيسية: إذا كانت اللوحة الرئيسية منحنية أو ملتوية، يمكن أن تؤدي إلى سوء تركيب المكونات، مما يؤدي إلى اتصالات سيئة.

- خطأ في لحام الباستة: يمكن أن يؤدي لحام الباستة غير المُحاذى إلى تغيير موقع المكونات، مما يؤدي إلى عيوب لحام أو اتصالات ضعيفة.

حلول وأفضل الممارسات لخطأ تركيب المكونات:

- تعديل جهاز البك والوضع: يجب تعديل جهاز البك والوضع بانتظام وتحسينه لضمان وضع المكونات بدقة. ضمان برمجة الجهاز بشكل صحيح وضمان أن الفوهات والأكواب الشفاط هي تعمل بشكل صحيح يمكن أن يقلل من الأخطاء.

- مسطحية اللوحة الرئيسية: من المهم ضمان أن تكون اللوحة الرئيسية مسطحة وخالية من الانحناءات قبل التجميع. استخدام مواد لوحة رئيسية جيدة وتخزينها في ظروف مناسبة يمكن أن يساعد في منع الانحناء.

- التحقق المرئي: قبل التفتيت، يجب إجراء فحص مرئي أو فحص ضوئي آلي لاكتشاف أي مكونات غير موزعة بشكل صحيح. это يسمح بإجراء التصحيحات قبل عملية اللحام، مما يوفر الوقت ويقلل من الأعمال الإضافية.

3. التومبستون

التومبستون يحدث عندما يُرفع طرف واحد من مكون صغير خلال عملية التفتيت، ويشكل شكل “قبر”، ويُترك جانب واحد من المكون غير موصول. التومبستون أكثر شيوعًا مع المكونات الصغيرة، مثل حزم 0201 أو 0402.

أسباب التومبستون:

- التسخين غير المنتظم: إذا تسخين جانب واحد من المكون بشكل أسرع من الآخر خلال التفتيت، فإن لحام الجانب الساخن سيُذاب أولاً وسحب المكون نحو الأعلى.

- عدم توازن لحام الباستة: إذا لم يُطبق لحام الباستة بشكل متسق، يمكن أن يؤدي إلى قوى غير متساوية أثناء التفتيت، مما يؤدي إلى التومبستون.

حلول وأفضل الممارسات للتومبستون:

- تحسين ملف التفتيت: ضمان أن يكون ملف فرن التفتيت متسقًا ويتسخين كلا طرفي المكون في نفس الوقت، مما يقلل من خطر التومبستون.

- تصميم القالب: استخدام قالب مصمم جيدًا يضمن تطبيق لحام الباستة بشكل متسق على كلا المسارين يمكن أن يمنع عدم التوازن الذي يؤدي إلى التومبستون.

4. كرات اللحام

كرات اللحام تحدث عندما تُشكل كرات صغيرة من اللحام على اللوحة الرئيسية بدلاً من تدفق اللحام بشكل متسق لتشكيل وصل لحام صحيح. هذه الكرات يمكن أن تؤدي إلى دوائر قصيرة أو تؤثر على موثوقية وصلات اللحام.

أسباب كرات اللحام:

- لَحام الباستة الزائد: تطبيق لحام الباستة الزائد يمكن أن يؤدي إلى لحام زائد يتسرب ويشكل كرات أثناء التفتيت.

- الرطوبة في اللوحة الرئيسية أو لحام الباستة: إذا كانت اللوحة الرئيسية أو لحام الباستة تحتوي على رطوبة، يمكن أن تؤدي إلى رشاش اللحام أثناء التفتيت، مما يؤدي إلى كرات اللحام.

حلول وأفضل الممارسات لكرات اللحام:

- تحكم في كمية لحام الباستة: استخدام كمية لحام الباستة الصحيحة، مع قالب مصمم بشكل جيد. يجب أن تكون فتحات القالب مصممة بشكل صحيح لمنع تطبيق لحام الباستة الزائد.

- التخزين الجاف: تخزين اللوحات الرئيسية ولحام الباستة في ظروف جافة لمنع امتصاص الرطوبة. يمكن أن يساعد أيضًا التسخين المسبق للوحات الرئيسية قبل التفتيت في إزالة أي رطوبة قد تؤدي إلى رشاش اللحام.

5. عدم كفاية التشبع باللحام

التشبع باللحام يُشير إلى khảية اللحام في التدفق والالتصاق بأطراف المكونات ومسارات اللوحة الرئيسية. عدم كفاية التشبع يمكن أن يؤدي إلى وصلات لحام ضعيفة، مما قد يؤدي إلى فشل تحت الإجهاد الميكانيكي أو الحراري.

أسباب عدم كفاية التشبع باللحام:

- تلوث اللوحة الرئيسية أو المكونات: الأكسدة أو التلوث على مسارات اللوحة الرئيسية أو أطراف المكونات يمكن أن يمنع الالتصاق باللحام بشكل صحيح.

- درجة حرارة اللحام المنخفضة: إذا كانت درجة حرارة فرن التفتيت منخفضة جدًا، فقد لا يُذاب اللحام بشكل كامل، مما يؤدي إلى تشبع سيئ.

حلول وأفضل الممارسات لعدم كفاية التشبع باللحام:

- تنظيف السطح: يجب أن تكون اللوحة الرئيسية والمكونات خالية من الملوثات مثل الغبار أو الزيت أو الأكسدة. يمكن أن يساعد استخدام طبقة واقية على اللوحات الرئيسية أثناء التخزين في منع الأكسدة.

- درجة حرارة التفتيت المثلى: يجب أن تكون درجة حرارة فرن التفتيت مضبوطة بشكل صحيح لتمكين اللحام من الذوبان بشكل كامل والالتصاق بالسطح بشكل فعال.

6. تلف المكونات

خلال تجميع SMT، يمكن أن تتلف المكونات بسبب الحرارة الزائدة أو التعامل المادي أو التخزين غير الصحيح. المكونات التالفة يمكن أن تؤدي إلى فشل التجميع أو تقليل موثوقية المنتج.

أسباب تلف المكونات:

- حرارة التفتيت الزائدة: إذا كانت درجة حرارة فرن التفتيت عالية جدًا أو قضاء اللوحة وقتًا طويلاً في الفرن، يمكن أن تتلف المكونات الحساسة.

- التعامل المادي: التعامل غير السليم للمكونات خلال عملية البك والوضع أو أثناء التخزين يمكن أن يؤدي إلى تلف مادي.

حلول وأفضل الممارسات لتلف المكونات:

- التحكم في ملف التفتيت: استخدام ملف حرارة تفتيت خاضع للسيطرة بدقة لمنع تسخين المكونات بشكل زائد.

- إجراءات التعامل الصحيحة: تنفيذ أفضل الممارسات للتعامل مع المكونات، بما في ذلك التخزين في بيئات آمنة من الاشعاعات الكهرومغناطيسية و sử dụng المعدات الآلية لتقليل الاتصال المادي.

الختام

تجميع SMT هو عملية كفيفة للغاية، ولكنها يمكن أن تطرح عدة تحديات، بما في ذلك عيوب اللحام وخطأ تركيب المكونات ومشاكل أخرى يمكن أن تؤثر على جودة المنتج النهائي. من خلال فهم أسباب هذه التحديات الشائعة وتنفيذ أفضل الممارسات، مثل تطبيق لحام الباستة بشكل صحيح وضمان صيانة المعدات وتنظيم ملفات التفتيت، يمكن للمصنعين تقليل العيوب وتحسين موثوقية تجمعات SMT. الفحص الدوري والتعامل بحذر مع المكونات على طول عملية التجميع أمر بالغ الأهمية لضمان نتائج عالية الجودة.

الفصل 8

مراقبة الجودة في تجميع SMT

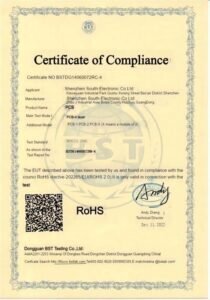

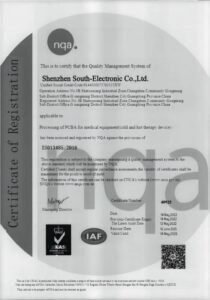

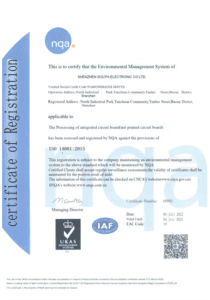

ضمان نتائج عالية الجودة في تجميع SMT أمر بالغ الأهمية لأداء وموثوقية المنتج النهائي. يتم استخدام عدة طرق لمراقبة الجودة في جميع أنحاء عملية SMT للكشف عن العيوب في وقت مبكر ومنع مشاكل التجميع وضمان سلامة لوحة الدائرة المطبوعة. يتم استخدام تقنيتين رئيسيتين هما التحقق البصري الآلي (AOI) و التحقق بالأشعة السينية على نطاق واسع للحفاظ على معايير عالية في عملية التجميع. بالإضافة إلى ذلك ، يضمن الالتزام بشهادات الجودة مثل ISO9001 أن جميع العمليات يتم التحكم فيها بدقة وتتماشى مع المعايير الدولية.

1. التحقق البصري الآلي (AOI)

التحقق البصري الآلي (AOI) هو طريقة فحص بصرية غير接احية تفحص لوحات الدائرة المطبوعة المجمعة لتحديد أي عيوب مثل مكونات مفقودة أو عدم محاذاة أو مشاكل في اللحام. تستخدم آلات AOI كاميرات عالية الدقة وبرامج التعرف على الأنماط للكشف عن المشاكل في مرحلة مبكرة جدًا من الإنتاج. يقارن النظام موضع وتركيب المكونات الفعلية بالتصميم والتنسيق المقصودين.

كيف يضمن AOI الجودة:

- يكشف عن عدم المحاذاة : يقوم AOI بتحديد المكونات الموجودة في مكان غير صحيح أو المائلة ، مما يمنع المزيد من المشاكل أثناء عملية الارتداء.

- يفحص عيوب اللحام : يفحص وصلات اللحام للكشف عن المشاكل الشائعة مثل اللحام غير الكافي أو لحام الجسور أو وصلات اللحام الباردة.

- سريع ودقيق : تقدم أنظمة AOI طريقة سريعة ودقيقة للغاية لفحص كميات كبيرة من لوحات الدائرة المطبوعة ، مما يقلل بشكل كبير من خطر وصول المنتجات المعيبة إلى مرحلة الإنتاج التالية.

2. التحقق بالأشعة السينية

التحقق بالأشعة السينية مفيد بشكل خاص لفحص لوحات الدائرة المطبوعة المعقدة التي تستخدم مكونات متقدمة مثل مصفوفات الكرة الشبكية (BGAs) ، حيث تكون وصلات اللحام مخفية تحت المكون. منذ أن لا يمكن فحص هذه الوصلات بصرِيًا ، فإن آلات الأشعة السينية تمكن المصنعين من رؤية داخل لوحة الدائرة المطبوعة وفحص جودة وصلات اللحام والاتصالات.

كيف يضمن التحقق بالأشعة السينية الجودة:

- يكشف عن العيوب المخفية : يكشف فحص الأشعة السينية عن مشاكل مثل الفراغات في وصلات اللحام أو الشقوق أو اللحام غير الكافي تحت مكونات BGA والمكونات المخفية الأخرى.

- يضمن لحامًا مناسبًا : يساعد على ضمان أن تكون كل وصلة لحام آمنة ومشكلة بشكل صحيح ، حتى عندما لا يمكن فحصها بصرِيًا.

- حاسم لتصاميم الكثافة العالية :随着 تصغير المكونات وزيادة كثافتها ، يصبح فحص الأشعة السينية أمرًا ضروريًا للتحقق من أن جميع الاتصالات تعمل بشكل صحيح.

3. معايير الجودة ISO9001

شهادة ISO9001 هي معيار إدارة الجودة المعترف به دوليًا يضمن أن الشركة تتبع عملية موثوقة وموثقة في التصنيع. بالنسبة لتجميع SMT ، فإن الالتزام بمعايير ISO9001 يعني أن كل خطوة في العملية ، من التصميم إلى التجميع النهائي ، يتم مراقبتها وضبطها بدقة.

كيف يساهم ISO9001 في الجودة:

- مراقبة العملية : يتطلب ISO9001 أن تكون جميع العمليات مدونة ومحكمة ومتواصلة ، مما يقلل من احتمالية الأخطاء ويكفل الجودة المستمرة.

- إدارة المخاطر : من خلال اتباع معايير ISO9001 ، يطبق المصنعون ممارسات إدارة المخاطر التي تقوم بتحديد المشاكل المحتملة في وقت مبكر ، مما يؤدي إلى قلة العيوب ومعدل إنتاجية أعلى.

- رضا العملاء : يضمن ISO9001 أن يتم تلبية متطلبات العملاء ، حيث يتم حمل المصنعين على معايير جودة صارمة ، مما يؤدي إلى منتجات موثوقة تتماشى مع توقعات العملاء أو تتجاوزها.

الختام

تتحقق مراقبة الجودة في تجميع SMT من خلال مجموعة من تقنيات الفحص المتقدمة مثل AOI وفحص الأشعة السينية ، بالإضافة إلى الالتزام بمعايير الجودة المعترف بها في الصناعة مثل ISO9001. ت تضمن هذه الطرق أن يتم تحديد العيوب وتصحيحها في وقت مبكر من العملية ، مما يقلل من خطر وصول المنتجات المعيبة إلى المرحلة التالية من الإنتاج. من خلال تنفيذ إجراءات مراقبة الجودة الصارمة ، يمكن للمصنعين إنتاج لوحات دائرة مطبوعة عالية الأداء وخالية من العيوب تتماشى مع أعلى معايير الجودة.

الفصل 9

تطبيقات تجميع SMT في صناعات مختلفة

أثارت تقنية التجميع السطحي (SMT) ثورة في صناعة تصنيع الإلكترونيات ، مما يجعلها مُحفّزًا رئيسيًا لإنتاج أجهزة إلكترونية معقدة وأداء عالية وتصاميم مضغوطة عبر قطاعات مختلفة. يتم استخدام تجميع SMT على نطاق واسع في مجموعة واسعة من الصناعات بسبب قابليتها لدعم التير ، وتحسين الأداء ، وتقليل التكاليف الإنتاجية. في هذا القسم ، سنستكشف كيف يستفيد تجميع SMT من الصناعات المختلفة ، إلى جانب أمثلة من العالم الحقيقي لتطبيقها.

1. الإلكترونيات الاستهلاكية

ربما تكون صناعة الإلكترونيات الاستهلاكية أكبر المستفيدين من تجميع SMT. مع الطلب المتزايد على أجهزة أصغر وأسرع وأقوى ، تسمح SMT للين بإنتاج لوحات دوائر مطبوعة مضغوطة بشكل كبير تدعم الوظائف المتقدمة مع الحفاظ على القدرة على المنافسة.

تطبيقات في الإلكترونيات الاستهلاكية:

- الهواتف الذكية والألواح: يتم استخدام تجميع SMT لحزم مئات المكونات الصغيرة على لوحات الدوائر المطبوعة في أجهزة مثل الهواتف الذكية والألواح. تعتمد هذه الأجهزة على دقة SMT لتكامل المعالجات ، وشرائح الذاكرة ، ووحدات الاتصالات في تصاميم خفيفة ومرنة.

- أجهزة Wearable: من أجهزة تتبع اللياقة البدنية إلى الساعات الذكية ، تتيح SMT تصغير المكونات ، مما يجعل من الممكن إنشاء تكنولوجيا wearable أنيقة وخفيفة.

المثال: تعتمد هواتف آبل على تجميع SMT بشكل كبير لتكامل الدوائر المعقدة التي تعمل على كل شيء من معالجات السلسلة A إلى شاشة اللمس وأنظمة إدارة البطارية.

2. صناعة السيارات

تحول المركبات إلى أنظمة متقدمة تكنولوجيًا ، تستخدم صناعة السيارات بشكل متزايد تجميع SMT لبناء الأنظمة الإلكترونية المعقدة المطلوبة لأجهزة السيارات الحديثة. وتشمل هذه الأنظمة كل شيء من وحدات الترفيه والملاحة إلى ميزات السلامة الحاسمة مثل أنظمة الفرامل المانعة للانغلاق (ABS) وأنظمة المساعدة المسبقة للمساعدة على القيادة (ADAS).

تطبيقات في صناعة السيارات:

- وحدات التحكم الإلكترونية (ECUs): يتم استخدام SMT لتجميع اللوحات المطبوعة الكثيفة للغاية في ECUs ، والتي تتحكم في وظائف مختلفة للمركبة ، مثل إدارة المحرك والفرامل ومراقبة الاستقرار.

- ADAS والقيادة المستقلة: تُعتمد الميزات المتقدمة مثل مساعد الحفاظ على المسار والسيطرة التكيفية على السرعة ومحسّنات الركن على SMT لإنشاء دوائر مضغوطة ومرنة لمعالجة الحساسات.

المثال: تستخدم مركبات تسلا الكهربائية تجميع SMT على نطاق واسع لوحدات التحكم الإلكترونية وأنظمة إدارة البطارية وتكنولوجيا القيادة الذاتية ، مما يساعد الشركة على تقليل حجم ووزن المكونات الحاسمة.

3. الطيران والدفاع

في صناعات الطيران والدفاع ، حيث تكون الموثوقية والأداء وتقليل الوزن أمرًا بالغ الأهمية ، يكون تجميع SMT حاسمًا لإنتاج أنظمة إلكترونية متقدمة تستخدم في الطائرات والأقمار الصناعية والتطبيقات الدفاعية. يجب أن تستوفي هذه الأنظمة معايير أداء ومتانة صارمة أثناء تشغيلها في بيئات قاسية.

تطبيقات في الطيران والدفاع:

- أجهزة الملاحة الجوية: يتم استخدام تجميع SMT لإنشاء لوحات دوائر مطبوعة مضغوطة وخفيفة الوزن لأنظمة الملاحة الجوية ، بما في ذلك أنظمة الاتصالات والملاحة ومراقبة الطيران.

- الأقمار الصناعية واستكشاف الفضاء: تتيح SMT إنتاج إلكترونيات خفيفة الوزن وعالية الموثوقية تستخدم في الأقمار الصناعية ومركبات الفضاء ، حيث تكون قيود الفضاء والظروف البيئية القاسية عوامل رئيسية.

المثال: يعتمد روفر المريخ ، الذي أطلقته ناسا ، على دوائر مجتمعة SMT للسيطرة على نظام الملاحة وأنظمة الطاقة والأدوات العلمية ، جميعها مصممة للتغلب على الظروف القاسية للفضاء.

4. الأجهزة الطبية

في مجال الطب ، يكون تجميع SMT ضروريًا لإنشاء إلكترونيات دقيقة ومرنة ومتضغرة تستخدم في معدات التشخيص وأجهزة المراقبة والأجهزة الطبية القابلة للزرع. غالبًا ما تتطلب هذه الأجهزة معايير صارمة للأداء والموثوقية والسلامة.

تطبيقات في الأجهزة الطبية:

- أجهزة Wearable الطبية: تعتمد أجهزة مثل أجهزة تتبع معدل القلب وأجهزة استشعار الجلوكوز وأجهزة مراقبة نظير القلب Wearable على تجميع SMT لتصغير الحجم والموثوقية ، مما يجعلها مريحة وسهلة الاستخدام للمرضى.

- الأجهزة القابلة للزرع: تستخدم مساعدات القلب وأجهزة السمع القابلة للزرع تكنولوجيا SMT لإنشاء دوائر كفئة وفعالة يمكن زرعها في جسم الإنسان وتشغيلها بشكل موثر لفترات طويلة.

المثال: تعتبر مساعدات القلب وأجهزة البانكرياس من Medtronic أمثلة على الأجهزة الطبية التي تستخدم تجميع SMT لإنشاء أنظمة مضغوطة ومرنة للغاية حاسمة لصحة المريض وراحة باله.

5. الاتصالات السلكية واللاسلكية

تستفيد أنظمة الاتصالات السلكية واللاسلكية ، التي تتحمل مسؤولية نقل ومعالجة البيانات بسرعات عالية ، بشكل كبير من تجميع SMT. مع الطلب المتزايد على اتصالات أسرع وأكثر موثوقية ، يتم استخدام SMT لإنشاء لوحات الدوائر المطبوعة الكثيفة والعالية الأداء المطلوبة لمعدات الشبكات الحديثة.

تطبيقات في الاتصالات السلكية واللاسلكية:

- محطات البث الخلوي: يتم استخدام SMT لبناء اللوحات المطبوعة في محطات البث التي تتعامل مع الاتصالات الخلوية ، مما يدعم توسيع شبكات 5G.

- اتصالات الألياف البصرية: تستخدم معدات نقل البيانات عالي السرعة ، مثل أجهزة الإرسال والاستقبال البصري وأجهزة التبديل الشبكي ، SMT لتجميع دوائر مضغوطة وفعالة تضمن نقل إشارات موثوقة.

المثال: تستخدم معدات التوجيه والشبكات من سيكو تجميع SMT لتلبية متطلبات الأداء العالي لشبكات الاتصالات الحديثة ، بما في ذلك 5G والألياف البصرية.

6. الت ية الصناعية والتصنيع

في الت автоматиّة الصناعية والتصنيع ، يكون تجميع SMT حاسمًا لإنتاج أنظمة التحكم التي تعمل على الروبوتات وأنظمة النقل والمعدات المراقبة. يجب أن تكون هذه الأنظمة موثوقة للغاية وتعمل في بيئات قاسية.

تطبيقات في الت ة الصناعية:

- متحكمات المنطق القابلة للبرمجة (PLCs): يتم استخدام SMT لإنشاء لوحات الدوائر المطبوعة لمتحكمات المنطق القابلة للبرمجة ، التي تتحكم في الآلات والعمليات في المصانع والبيئات الصناعية.

- الروبوتيات: تلعب لوحات التحكم المجمعة SMT دورًا ضروريًا في حركات الروبوتات الصناعية الدقيقة وعملياتها المستخدمة في الت ية.

المثال: تستخدم أنظمة التحكم الصناعي ومعدات الت ية من سيمنز تجميع SMT لإنشاء لوحات دوائر مطبوعة موثوقة وضغوطة تدير عمليات المصنع المعقدة.

الخاتمة

يعد تجميع SMT تقنية أساسية في مجموعة واسعة من الصناعات ، من الإلكترونيات الاستهلاكية إلى الطيران. أدت قابليتها لإنشاء لوحات دوائر مطبوعة مضغوطة ومرنة وأداء عالية إلى جعله المعيار لتصنيع الإلكترونيات الحديث. سواء كانت تتيح تصغير الهواتف الذكية أو ضمان موثوقية أنظمة الطيران ، يلعب تجميع SMT دورًا حاسمًا في العالم التكنولوجي المتقدم اليوم.

الفصل 10

اختيار الشريك الصحيح لتركيب SMT

اختيار مقدم خدمة تركيب تكنولوجيا التركيب السطحي (SMT) مناسب هو قرار حرج يمكن أن يؤثر بشكل كبير على جودة ومكلفة وجدول مشروعك. سواء كنت تعمل على نماذج أولية صغيرة أو إنتاج كبير الحجم، اختيار شريك يتوافق مع احتياجاتك الفنية والتجارية ضروري لضمان نجاح تجميع الإلكترونيات الخاصة بك. بعض العوامل الرئيسية التي يجب مراعاتها عند اختيار مقدم خدمة تركيب SMT، جنباً إلى جنب مع رؤى حول أهمية الجودة ومعدل الإنجاز والدعم الفني لتحقيق مشاريع ناجحة.

1. معايير الجودة والشهادات

الجودة هي العامل الأهم في تركيب SMT، حيث يمكن أن يؤدي أي عيب في المنتج النهائي إلى فشل في الميدان، وزيادة التكاليف، وأضرار لسمعتك. من الضروري أن شريكك لتركيب SMT يلتزم بمعايير جودة عالية ويتوافق مع الشهادات ذات الصلة.

العوامل التي يجب مراعاتها:

- الشهادة ISO9001: ابحث عن مقدمي الخدمات الذين يحملون شهادة ISO9001. هذه الشهادة تثبت أن الشركة تتبع معايير إدارة الجودة الصارمة، مما يضمن نتائج متسقة وموثوقة في عملية التصنيع.

- مراقبة الجودة الداخلية: تأكد من أن مقدم الخدمة لديه عمليات مراقبة جودة قوية، مثل التفتيش البصري الآلي والفحص بالأشعة السينية والاختبار في الدائرة، لتجنب العيوب في وقت مبكر والحفاظ على معايير عالية في عملية التركيب.

- جودة مصادر المكونات: تأكد من أن مقدم الخدمة يصدر مكونات عالية الجودة وموثوقة من موردين موثوقين لمنع مشاكل مثل المكونات المزيفة أو المكونات منخفضة الجودة من دخول سلسلة التوريد الخاصة بك.

لماذا يعتبر الأمر مهمًا: التركيب العالي الجودة يقلل من العيوب والأعمال الإضافية، مما يؤدي إلى منتج أكثر موثوقية وتكلفة إجمالية أقل في المدى الطويل.

2. وقت الإنجاز وموثوقية التسليم

لمشاريع إلكترونية كثيرة، يعتبر الوقت حتى التسويق عاملاً حرجًا. يجب أن يكون شريكك لتركيب SMT موثوقًا بتمكنه من تحقيق جدول زمني مشروعك بدون المساس بالجودة. يمكن أن يوفر وقت الإنجاز السريع ميزة تنافسية، خاصة في الصناعات السريعة التطور مثل الإلكترونيات الاستهلاكية والاتصالات.

العوامل التي يجب مراعاتها:

- زمن الرصيد: اسأل عن متوسط زمن الرصيد لمقدم الخدمة للتشغيلات الأولية وكذلك للطلبات الكاملة للإنتاج. مقدمو الخدمات الذين لديهم عمليات منظمة وخطوط إنتاج فعالة يمكنهم تقديم أوقات إنجاز أسرع.

- سجل التسليم في الوقت المناسب: تأكد من أن مقدم الخدمة لديه سجل موثوق به في التسليم في الوقت المناسب. يمكن أن يؤدي التأخير في عملية التركيب إلى تأثيرات متراكمة على جدول إنتاجك بأكمله.

- القدرة على التوسع: إذا كنت تتوقع توسيع إنتاجك في المستقبل، تأكد من أن الشريك لديه القدرة والمرونة للتعامل مع أحجام أكبر من دون تأخيرات كبيرة.

لماذا يعتبر الأمر مهمًا: التسليم السريع والموثوق يسمح لك بإحضار منتجاتك إلى السوق بسرعة، مما يعطيك ميزة تنافسية ومساعدتك في تلبية طلبات العملاء في الوقت المناسب.

3. الخبرة الفنية والدعم

يجب أن يقدم شريكك لتركيب SMT أكثر من مجرد خدمات التركيب – يجب أن يقدم الخبرة الفنية والدعم لمساعدتك في التغلب على التحديات في التصميم واختيار المكونات والتصنيع. الشريك الصحيح سيكون قادرًا على تقديم رؤى وحلول dapat تحسين جودة وتصنيع منتجك.

العوامل التي يجب مراعاتها:

- <strongالدعم الهندسي: ابحث عن شريك لديه فريق هندسي ذو خبرة يمكنه مراجعة تصميم لوحة الدوائر المطبوعة و اقتراحات لتحسينها، مثل تحسين التصنيع (DFM) أو تقليل المشاكل المحتملة في التركيب.

- مساعدة النماذج الأولية: المنتجات الجديدة، من المهم العمل مع مقدم خدمة يمكنه إنتاج نماذج أولية بسرعة وتقديم ملاحظات حول العيوب المحتملة أو مجالات التحسين قبل الانتقال إلى الإنتاج الكبير.

- الدعم الفني بعد البيع: الدعم الفني لا ينتهي بمجرد تجميع اللوحات. تأكد من أن شريكك يقدم دعمًا فنيًا بعد البيع لمعالجة أي مشاكل تحدث بعد التسليم.

لماذا يعتبر الأمر مهمًا: العمل مع شريك لتركيب SMT يقدم دعمًا فنيًا قويًا يمكن أن يساعدك على تجنب الأخطاء المكلفة، وضمان سير إنتاج سلس، وتحسين جودة منتجك بشكل عام.

4. المرونة وخيارات التخصيص

ليس جميع مشاريع تركيب SMT هي نفسها، ويشريكك لتركيب SMT يجب أن يقدم المرونة لاستيعاب احتياجاتك الفريدة. سواء كانت نسخة أولية منخفضة الحجم أو إنتاج كبير الحجم، يجب أن يكون شريكك قادرًا على تخصيص خدماته لتلبية متطلباتك المحددة.

العوامل التي يجب مراعاتها:

- القدرة على الإنتاج منخفض الحجم وعالية الحجم: تأكد من أن مقدم الخدمة يمكنه التعامل مع كلاً من نسخ الأولية الصغيرة وال الإنتاجية الكبيرة. بعض مقدمي الخدمات يختصون في الإنتاج الكبير، في حين الآخرون يمتازون في الإنتاج المرن منخفض الحجم.

- التخصيص: إذا كان مشروعك يتطلب مواد أو مكونات أو عمليات محددة، تأكد من أن مقدم الخدمة يمكنه تلبية هذه الطلبات المخصصة. هذا الأمر مهم بشكل خاص للصناعات مثل الطبية أو الفضاء، حيث قد يكون الامتثال للمعايير الصارمة مطلوبًا.

- لا توجد متطلبات لأدنى للطلب: الشركات الناشئة أو الشركات التي تطور نماذج أولية، من المهم العثور على شريك ي العمل على مشاريع صغيرة الحجم من دون فرض كميات أدنى للطلب عالية.

لماذا يعتبر الأمر مهمًا: المرونة تضمن أنك يمكنك التكيف مع متطلبات المشروع المتغيرة وستظل تحصل على خدمات تركيب عالية الجودة مخصصة لاحتياجاتك الدقيقة.

5. الفعالية من حيث التكلفة

بينما لا ينبغي أن يكون التكلفة هو العامل الوحيد في اختيار شريك لتركيب SMT، من المهم العثور على مقدم خدمة يقدم أسعارًا منافسة من دون المساس بالجودة. تقييم القيمة الإجمالية المقدمة من مقدم الخدمة، مع مراعاة عوامل مثل الجودة والخدمة والدعم، بدلاً من التركيز فقط على أقل سعر.

العوامل التي يجب مراعاتها:

- الأسعار الشفافة: تأكد من أن مقدم الخدمة يقدم أسعارًا شفافة من دون تكاليف مخفية. اطلب اقتباسات مفصلة تشمل جميع جوانب عملية التركيب، من مصادر المكونات إلى الاختبار.

- تحسين التكلفة: ابحث عن شركاء يقدمون خيارات توفير التكلفة، مثل خصومات بالجملة للطلبات الكبيرة أو اقتراحات لبدائل مكونات أكثر ربحية من دون المساس بالجودة.

لماذا يعتبر الأمر مهمًا: الأسعار المنافسة تساعدك على البقاء في ميزانيتك، ولكن من المهم موازنة التكلفة مع مستوى الجودة والدعم الذي تحصل عليه. خيار رخيص يؤدي إلى تجميعات رديئة يمكن أن يؤدي إلى مشاكل أكثر تكلفة في المستقبل.

6. الشحن العالمي واللوجستيات

إذا كنت تعمل في بلدان أو مناطق مختلفة، فخذ في الاعتبار شريكًا لتركيب SMT لديه khảيات شحن عالمية وشبكة لوجستية موثوقة. القدرة على شحن المنتجات بثبات إلى مواقع مختلفة مع إدارة الرسوم الجمركية وغيرها من القضايا اللوجستية الدولية أمر حيوي للشركات التي تعمل على نطاق عالمي.

العوامل التي يجب مراعاتها:

- النطاق العالمي: تأكد من أن الشريك يمكنه شحن المنتجات دوليًا ولديه خبرة في التعامل مع لوائح الجمارك والرسوم والضرائب في أسواقك المستهدفة.

- التعبئة والتغليف: يجب أن يقدم مقدم الخدمة تغليفًاا لحماية لوحات الدوائر المطبوعة الحساسة خلال الشحن، بالإضافة إلى أنظمة تتبع موثوقة لتبقيك على علم خلال عملية التسليم.

لماذا يعتبر الأمر مهمًا: إدارة الشحن واللوجستيات الفعالة تساعد على تجنب التأخيرات، وتقليل مخاطر التلف، وضمان وصول منتجاتك إلى وجهتها في الوقت المناسب.

الختام

عند اختيار الشريك الصحيح لتركيب SMT، من الضروري تقييم العوامل الرئيسية مثل معايير الجودة ووقت الإنجاز والدعم الفني والمرونة والفعالية من حيث التكلفة. ضمان قدرة شريكك على تلبية متطلباتك المحددة وتقديم نتائج موثوقة وعالية الجودة سيكون له تأثير كبير في نجاح مشروعك. هذه العوامل يضمن عملية تصنيع سلسًا، ووقتًا أسرع للتسويق، و منتجًا نهائيًا ي отвеч لمعايير الجودة والأداء الأعلى.

تواصل معنا

أين نحن؟

الحديقة الصناعية، رقم 438 شارع دونغ هوان، رقم 438، شاجينغ دونغ هوان، منطقة باوان، شنتشن، قوانغدونغ، الصين

الطابق 4، مبنى زهيهوي الإبداعي، رقم 2005 شارع شيهوان، شاجينغ، منطقة باوان، شنتشن، الصين

الغرفة A1-13، الطابق 3، مركز يي ليم الصناعي، 2-28 شارع كواي لوك، كواي تشونغ، هونغ كونغ

service@southelectronicpcb.com

الهاتف: +86 400 878 3488

أرسل لنا رسالة