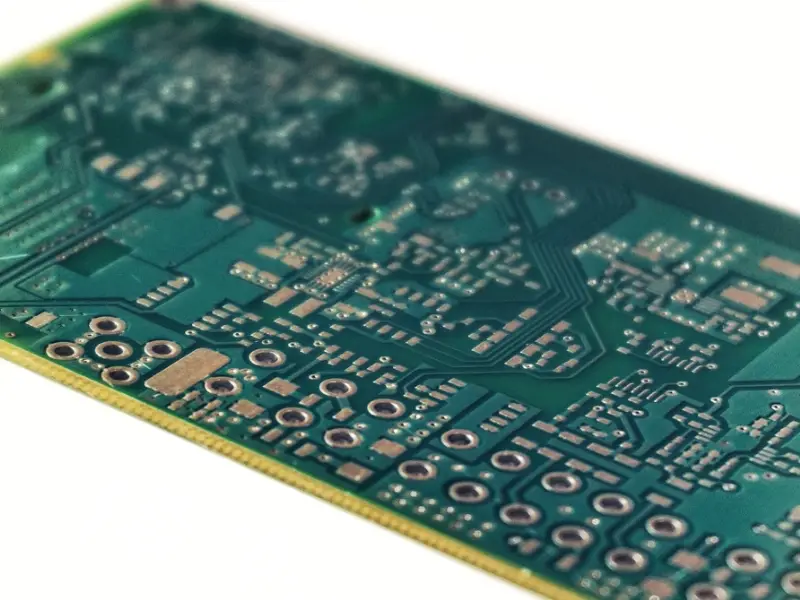

PCB de 6 capas de alta calidad

South-Electronic

Here’s the translation of your content into Spanish and Russian: Spanish Translation PCB de 6 capas de alta calidad ¿Está buscando una PCB de 6 capas premium? Elija South-Electronic para obtener la mejor calidad, fiabilidad y valor en sus necesidades de PCB. Vea la diferencia con nuestro servicio integral de PCB de 6 capas: desde el principio hasta el final, prometemos precisión, durabilidad y cumplimiento con los estándares más exigentes de la industria.

¿Por qué elegir South-Electronic?

En South-Electronic, lo entendemos. Sabemos lo importante que es tener las soluciones adecuadas para sus proyectos de PCB de 6 capas. Somos los mejores en el negocio cuando se trata de innovación en PCBs, y podemos personalizar y obtener la precisión que necesita para que su proyecto sea un éxito. Estamos comprometidos a brindarle la mejor tecnología y soluciones para garantizar su éxito.

-

Flexibilidad en los Pedidos

Haga que el pedido de lo que necesita sea fácil.

Ya sea que necesite una sola PCB o un gran lote, sin cantidades mínimas de pedido estrictas, puede comenzar con solo 1 pieza. Esto le brinda la flexibilidad para experimentar, prototipar o aumentar la producción según sus propias condiciones. -

Equipo Experimentado

Se beneficiará de la experiencia de un equipo experimentado.

Con años de experiencia práctica, nuestro equipo comprende sus desafíos y está listo para proporcionar soluciones que se alineen con su visión. Desde recomendaciones de diseño hasta información sobre fabricación, estamos aquí para ayudarle en cada paso. Este nivel de experiencia asegura que obtenga los mejores resultados a tiempo y dentro del presupuesto. -

Control de Calidad Estricto

Usted merece los mejores productos, y eso es exactamente lo que entregamos.

Cada PCB de 6 capas producida por South-Electronic se somete a rigurosos controles de calidad para asegurar que cumpla con sus estándares exactos. Con certificaciones de primer nivel como UL, CE, IATF16949 e ISO13485, puede estar seguro de que sus productos se fabrican conforme a los más altos estándares globales. Estamos comprometidos a superar sus expectativas en rendimiento y fiabilidad con cada placa que producimos. -

Servicio Integral

Tendrá un socio de servicio completo.

Nuestra amplia gama de equipos de procesamiento avanzados nos permite manejar cada etapa de la producción, por lo que nunca tendrá que preocuparse por subcontratar a múltiples proveedores. Ya sea con placas multicapa complejas o prototipos rápidos, tenemos las herramientas y la experiencia para garantizar que cada aspecto de su proyecto se maneje de manera fluida y eficiente. -

Entrega Rápida

Tendrá un socio de servicio completo.

Nuestra amplia gama de equipos de procesamiento avanzados nos permite manejar cada etapa de la producción, por lo que nunca tendrá que preocuparse por subcontratar a múltiples proveedores. Ya sea con placas multicapa complejas o prototipos rápidos, tenemos las herramientas y la experiencia para garantizar que cada aspecto de su proyecto se maneje de manera fluida y eficiente. -

Satisfacción Garantizada

Su satisfacción está en el corazón de todo lo que hacemos.

Como fábrica certificada ISO9001, South-Electronic se dedica a proporcionar productos de alta calidad con una comunicación clara y proactiva. Aseguramos que cada pedido cumpla con sus estándares y lo mantenemos informado a lo largo del proceso. Este compromiso con la calidad y el servicio significa que puede confiar en nosotros para entregar exactamente lo que necesita, cada vez.

Proyectos Relacionados que Hemos Realizado

Opiniones de Clientes

Preguntas Comunes

Preguntas Más Populares

Envíanos un mensaje

Cuanto más detallado completes, más rápido podremos avanzar al siguiente paso.

La Guía Completa para PCBs de 6 Capas

Contenido

Capítulo 1

Introducción a la PCB de 6 Capas

Una PCB de 6 capas (Placa de Circuito Impreso) es un tipo de placa que tiene seis capas de cobre y materiales aislantes. Estas placas se utilizan en dispositivos electrónicos más complejos que necesitan realizar más funciones, tener mejores señales y funcionar de manera más eficiente. Las capas adicionales permiten que las señales y la energía se muevan mejor, por lo que son ideales para nuevas aplicaciones donde se necesita ahorrar espacio, operar a alta velocidad y consumir menos energía.

Hoy en día, las PCBs de 6 capas se utilizan en una variedad de dispositivos. Se encuentran en teléfonos, computadoras, equipos médicos y automóviles. Son ideales para aquellos productos que necesitan ser compactos, realizar múltiples funciones y funcionar rápidamente. Pueden manejar señales de alta frecuencia y bloquear otras señales que puedan interferir, lo que las hace excelentes para aplicaciones que requieren un alto rendimiento.

Capítulo 2

¿Por qué usar una PCB de 6 capas?

Hay varias razones por las que puede elegir usar una PCB de 6 capas, entre ellas:

Mejor Integridad de Señal: Con más capas dedicadas a los planos de alimentación y tierra, una PCB de 6 capas ayuda a minimizar la interferencia de señal y a garantizar una transmisión de señal estable. Esto es especialmente importante en dispositivos que utilizan señales de alta frecuencia, ya que reduce la degradación de señal y la diafonía entre capas. Las capas adicionales también permiten un mejor control sobre la impedancia, lo cual es importante para mantener una calidad de señal consistente en circuitos de alta velocidad.

Mejor Reducción de Ruido: Una PCB de 6 capas ayuda a reducir la interferencia electromagnética (EMI) y la interferencia de radiofrecuencia (RFI) al proporcionar capas de tierra adicionales que actúan como escudos entre las capas de señal. Este efecto de apantallamiento reduce el riesgo de que el ruido y la interferencia no deseada afecten el rendimiento de la placa. Al mejorar la reducción de ruido, las PCBs de 6 capas contribuyen a un funcionamiento más confiable y estable, particularmente en aplicaciones sensibles como dispositivos médicos y sistemas de comunicación.

Mejor Disipación de Calor y Durabilidad: A medida que los componentes electrónicos se vuelven más potentes, gestionar la disipación de calor es fundamental para garantizar la longevidad y el rendimiento. El diseño de 6 capas ofrece una gestión térmica mejorada al distribuir el calor a través de múltiples capas, permitiendo una mejor distribución del calor en toda la PCB. Esto ayuda a prevenir puntos calientes, que pueden dañar los componentes o reducir su vida útil. Además, la estructura más gruesa y multicapa de las PCBs de 6 capas mejora la resistencia mecánica de la placa, haciéndola más duradera y resistente a la tensión física.

Soporte para Aplicaciones de Alta Velocidad: Muchos dispositivos electrónicos modernos requieren procesamiento de señales de alta velocidad y transferencia de datos, especialmente en industrias como las telecomunicaciones, la computación y la electrónica automotriz. Las PCBs de 6 capas son adecuadas para aplicaciones de alta velocidad porque pueden mantener la integridad de la señal y reducir el ruido. Las capas adicionales proporcionan una mejor separación entre las rutas de señal, reduciendo la diafonía y asegurando que las señales de alta velocidad se transmitan con precisión. Esto convierte a las PCBs de 6 capas en una excelente opción para dispositivos como teléfonos inteligentes, sistemas de almacenamiento de datos y controles avanzados de automóviles, donde la velocidad y la confiabilidad son fundamentales.

En resumen, una PCB de 6 capas ofrece beneficios significativos para dispositivos electrónicos avanzados, mejorando el rendimiento, la confiabilidad y la durabilidad. Estas ventajas la convierten en una opción preferida para ingenieros y fabricantes que trabajan en aplicaciones de alto rendimiento y alta frecuencia.

Capítulo 3

¿Cómo se construyen las PCBs de 6 capas?

Construir una PCB de 6 capas es un proceso cuidadoso que requiere planificación y ejecución para garantizar un buen rendimiento. Comienza definiendo la disposición de capas, eligiendo materiales y determinando el tipo de vías necesarias para conectar las capas. Veamos cada uno de estos aspectos:

- Disposición de Capas

La disposición de capas de una PCB de 6 capas es la organización de las capas de cobre conductivas y las capas de material aislante que componen la placa. Una disposición típica de 6 capas tiene dos capas internas de señal, dos planos de potencia (uno para la alimentación y otro para tierra), y dos capas externas para el enrutamiento de señales. Las configuraciones más comunes son:

- Señal 1 / Tierra / Señal 2 / Potencia / Tierra / Señal 3

- Señal 1 / Tierra / Potencia / Señal 2 / Tierra / Señal 3

Estas configuraciones protegen las capas de señal con capas de tierra y potencia para reducir la interferencia electromagnética (EMI). Las capas de potencia distribuyen energía y reducen el ruido. Este enfoque ayuda a controlar la impedancia y mejorar la integridad de la señal en aplicaciones de alta velocidad y alta frecuencia.

- Selección de Materiales

Los materiales utilizados en una PCB de 6 capas afectan el rendimiento, la durabilidad y el costo. El material más común es el FR4, un laminado de epoxy reforzado con fibra de vidrio que equilibra el aislamiento eléctrico, la estabilidad térmica y el costo. Para aplicaciones de alto rendimiento o altas temperaturas, pueden ser necesarios materiales con temperaturas de transición de vidrio (Tg) más altas.

- FR4 estándar: Para PCBs de uso general con requisitos de rendimiento moderados. Tg es alrededor de 130°C.

- FR4 de alta Tg: Para aplicaciones que necesitan mejor resistencia térmica. Los materiales de alta Tg (Tg de 170°C o más) son más estables a temperaturas más altas, lo que los hace buenos para circuitos de alta potencia o alta frecuencia.

- Rogers o poliimida: Para aplicaciones especializadas como circuitos de RF y microondas que necesitan mejores propiedades eléctricas.

Elegir el material adecuado asegura que la placa pueda soportar cargas térmicas, mantener la integridad de la señal y ser confiable.

- Tipos de Vías

Las vías son agujeros que conectan diferentes capas en una PCB. En una PCB de 6 capas, hay diferentes tipos de vías según el diseño:

- Vías de orificio pasante: Estas vías atraviesan toda la PCB. Son el tipo más común y conectan todas las capas en diseños más simples. Sin embargo, ocupan espacio en las capas internas, lo que puede limitar las opciones de enrutamiento en PCBs complejas.

- Vías ciegas: Estas vías conectan las capas externas con una o más capas internas, pero no atraviesan la placa. Son útiles para diseños de alta densidad donde el espacio es limitado, permitiendo más opciones de enrutamiento sin ocupar espacio en las capas internas.

- Vías enterradas: Estas vías están completamente dentro de las capas internas y no alcanzan las capas externas. Se utilizan en placas multicapa para conectar capas internas específicas sin afectar las capas superficiales. Las vías enterradas maximizan el área de superficie para el enrutamiento en las capas superior e inferior.

El tipo de vía depende de la complejidad del diseño, el espacio disponible y la necesidad de optimizar el enrutamiento mientras se minimizan las interferencias y la pérdida de señal.

Capítulo 4

Consideraciones de Diseño para PCBs de 6 Capas

El diseño de una PCB de 6 capas requiere una planificación cuidadosa y la consideración de varios factores que impactan en su rendimiento, fiabilidad y capacidad de fabricación. Los aspectos clave del diseño incluyen la disposición óptima de las capas, el ancho y el espaciado adecuado de las pistas, y el control de la impedancia para mantener la integridad de la señal. A continuación, se presenta un desglose detallado de estas consideraciones de diseño:

1. Disposición óptima de capas para el enrutamiento de señales y planos de alimentación

La disposición de capas en una PCB de 6 capas desempeña un papel crucial en el rendimiento general de la placa. El objetivo es equilibrar las capas de señal y los planos de potencia para garantizar un enrutamiento eficiente, reducir el ruido y mejorar la integridad de la señal. Una configuración típica incluye:

- Capa superior de señal (Señal 1)

- Plano de tierra (GND)

- Capa interna de señal (Señal 2)

- Plano de potencia (VCC)

- Capa interna de señal (Señal 3)

- Capa inferior de señal (Señal 4)

En esta disposición, el plano de tierra se coloca adyacente a la capa superior de señal, y el plano de potencia cerca de la segunda capa interna de señal. Esto reduce la interferencia electromagnética (EMI) y mejora el blindaje de la señal. Además, los planos de potencia y tierra proporcionan desacoplamiento para las capas de señal, minimizando el ruido entre capas.

2. Directrices para el ancho y el espaciado de las pistas

El ancho de las pistas y el espaciado entre ellas son factores clave que afectan la capacidad de manejar corriente y mantener la integridad de la señal. El ancho se determina según la capacidad de corriente requerida, así como las limitaciones térmicas y de fabricación.

Para aplicaciones de alta velocidad o frecuencia, el espaciado entre pistas es igualmente crucial. Un espaciado reducido puede provocar acoplamiento e interferencia, por lo que se deben seguir las reglas de diseño adecuadas. Según la norma IPC-2221, un ancho de 0.015 pulgadas (15 mils) es típico para una corriente de 1 amperio.

3. Control de impedancia y consejos para la integridad de la señal

El control de impedancia es fundamental en PCBs de 6 capas, especialmente para diseños de alta velocidad. Para mantener una impedancia adecuada, los diseñadores deben considerar el ancho de la pista, el espaciado con respecto al plano de referencia y la constante dieléctrica del material (como FR4).

Aquí algunos consejos clave:

- Mantén las pistas de señal cortas y directas.

- Utiliza planos de tierra como blindaje.

- Asegura una geometría consistente de las pistas.

- Emplea pares diferenciales donde sea necesario.

- Diseña los vías para minimizar discontinuidades en el camino de la señal.

Capítulo 5

Proceso de fabricación de PCB de 6 capas

La fabricación de una PCB de 6 capas es un proceso complejo y altamente controlado que requiere precisión en cada etapa para garantizar que el producto final cumpla con las especificaciones requeridas. A continuación, se describen los pasos clave del proceso de fabricación, los métodos de prueba e inspección, y las medidas de control de calidad que garantizan los más altos estándares de rendimiento y fiabilidad en las PCBs de 6 capas:

Resumen de los pasos de fabricación:

- Preparación del material y laminado de capas:

El proceso comienza con la selección del material base, generalmente FR4 u otros materiales de alta Tg.

Las láminas de cobre y el material aislante se apilan en un orden específico para formar la estructura interna.

El laminado se realiza bajo alta presión y calor, garantizando una unión sólida de las capas. - Perforación:

Se perforan vías para conectar eléctricamente las capas. Las perforaciones se realizan con máquinas CNC de alta precisión. - Recubrimiento de cobre sin electrolito:

Después de perforar, se deposita químicamente una capa delgada de cobre en las paredes internas de las vías. - Imagen y grabado:

Se aplica una capa de fotorresistencia, se expone a luz UV y se eliminan las áreas no expuestas, dejando los patrones de circuito. - Máscara de soldadura y acabado superficial:

Se aplica una máscara de soldadura para proteger las trazas de cobre, dejando expuestas las almohadillas de componentes. - Impresión de serigrafía:

Se imprimen etiquetas de componentes y logotipos. - Corte y perfilado final:

El PCB se corta en su forma final utilizando routers CNC o láser.

Métodos de prueba e inspección

- Inspección óptica automatizada (AOI):

AOI detecta defectos como trazas faltantes o mal alineadas comparando imágenes con archivos de diseño. - Inspección por rayos X:

Se utiliza para verificar las capas internas y conexiones de vías ocultas. - Pruebas eléctricas:

Se realizan para comprobar la continuidad de las trazas y detectar cortocircuitos o circuitos abiertos.

Medidas de control de calidad:

- Cumplimiento de certificaciones:

South-Electronic garantiza que todas las PCBs cumplen con estándares como ISO9001, UL, CE e IATF16949. - Inspecciones durante el proceso:

Se realizan inspecciones en cada etapa para identificar defectos y prevenir retrabajos costosos. - Garantía de calidad final (QA):

Antes del envío, las PCBs terminadas pasan por inspecciones finales para asegurarse de que cumplen con las especificaciones de diseño.

Capítulo 6

Desafíos comunes en el diseño de PCB de 6 capas

El diseño de una PCB de 6 capas conlleva una serie de desafíos, especialmente cuando se trabaja con señales de alta velocidad, se gestiona el crosstalk entre señales y se asegura una gestión térmica eficiente en diseños de alta densidad. Estos desafíos requieren atención minuciosa al diseño, la selección de materiales y la aplicación de técnicas adecuadas para mantener un rendimiento óptimo. A continuación, exploraremos los desafíos más comunes y cómo abordarlos:

1. Gestión del crosstalk entre señales

El crosstalk ocurre cuando las señales de una pista interfieren con las de una pista cercana, generando ruido no deseado o distorsión. Este problema es más evidente en placas multicapa debido a la alta densidad de trazas y la susceptibilidad de las señales de alta frecuencia a la interferencia.

Estrategias para minimizar el crosstalk:

- Optimizar la pila de capas: La disposición de planos de tierra y señal reduce la interferencia.

- Aumentar el espaciado entre pistas: Mantén una distancia al menos 3 veces mayor que el ancho de la pista.

- Usar pistas de guardia a tierra: Estas actúan como barreras para disipar interferencias.

2. Manejo de señales de alta velocidad

Las señales de alta velocidad requieren control de impedancia, reducción de reflejos y atención a los efectos de línea de transmisión.

Estrategias clave:

- Control de impedancia: Asegura que las señales viajen sin degradación.

- Uso de pares diferenciales: Ideal para señales como USB y HDMI, que son inmunes al ruido.

- Minimización de transiciones vía: Reduce la pérdida de señal.

3. Gestión térmica en diseños densos

La gestión térmica es esencial para prevenir sobrecalentamientos y garantizar la durabilidad de la PCB.

Técnicas de gestión térmica:

- Uso de vías térmicas: Facilitan la disipación de calor entre capas.

- Planos de cobre grueso: Mejoran la conducción de calor.

- Colocación adecuada de componentes: Separa los de alta potencia y sensibles al calor.

- Materiales de gestión térmica: Como TIMs o disipadores de calor, mejoran la refrigeración.

Capítulo 7

Elección de materiales para PCB de 6 capas

Elegir los materiales adecuados para una PCB de 6 capas es crucial, ya que influye en su rendimiento, durabilidad y costo. Las aplicaciones varían y requieren materiales de sustrato específicos según sus propiedades eléctricas, estabilidad térmica y resistencia mecánica. Esta sección detalla las opciones de materiales más comunes, cómo afectan el rendimiento y el costo, y cómo elegir el mejor material para tu aplicación.

1. Diferencias en los materiales de sustrato

El sustrato es la capa aislante que separa y soporta las capas de cobre conductoras. Entre los materiales más comunes para PCBs de 6 capas se encuentran FR4, FR4 de alta Tg y poliimida.

FR4 (Flame Retardant 4):

FR4 es el estándar de la industria para la mayoría de las PCBs. Ofrece un equilibrio entre costo y rendimiento.

- Ventajas: Económico, ampliamente disponible, adecuado para aplicaciones generales.

- Desventajas: Limitaciones en ambientes de alta temperatura y alta frecuencia.

FR4 de alta Tg:

Este material resiste temperaturas más altas y es ideal para sistemas de potencia o aplicaciones automotrices.

- Ventajas: Mayor estabilidad térmica y fiabilidad.

- Desventajas: Más caro que el FR4 estándar.

Poliimida:

Material de alto rendimiento, excelente para entornos de alta temperatura y alta frecuencia.

- Ventajas: Gran durabilidad y flexibilidad mecánica.

- Desventajas: Significativamente más costoso.

Laminados Rogers:

Utilizados en aplicaciones de RF y microondas debido a su baja pérdida dieléctrica.

- Ventajas: Excelente rendimiento eléctrico a altas frecuencias.

- Desventajas: Altos costos.

2. Impacto del material en el rendimiento y el costo

Rendimiento térmico:

Materiales como FR4 de alta Tg o poliimida manejan mejor el calor, previniendo problemas como delaminación.

Rendimiento eléctrico:

- Constante dieléctrica (Dk): Un Dk bajo reduce los retrasos en la propagación de señales.

- Factor de disipación (Df): Un Df bajo asegura menor atenuación de señales.

Resistencia mecánica:

La flexibilidad del material, como la poliimida, es crucial para diseños flexibles.

Factores ambientales:

La poliimida ofrece mayor resistencia a la humedad y químicos.

3. Cómo elegir el material adecuado para tu aplicación

- Temperatura de operación: Usa FR4 de alta Tg o poliimida para ambientes de alta temperatura.

- Frecuencia de la señal: Los laminados Rogers son ideales para aplicaciones de alta frecuencia.

- Consideraciones de costo: FR4 es la opción más económica para aplicaciones estándar.

- Requisitos ambientales: Para entornos hostiles, considera poliimida u otros materiales especializados.

Capítulo 8

Acabados superficiales para PCB de 6 capas

Los acabados superficiales desempeñan un papel fundamental en la fabricación de PCBs de 6 capas al proteger las almohadillas de cobre expuestas de la oxidación y la contaminación, además de mejorar la soldabilidad durante el proceso de ensamblaje. Elegir el acabado adecuado es esencial para garantizar la fiabilidad a largo plazo y el rendimiento óptimo de la placa. En esta sección, exploraremos los tipos más comunes de acabados superficiales, su impacto en la soldabilidad y la fiabilidad, y cómo seleccionar el mejor acabado para tu aplicación.

1. Tipos de acabados superficiales

Existen varios acabados superficiales ampliamente utilizados en la industria de PCBs, cada uno con sus propias ventajas y limitaciones. La elección adecuada depende de factores como el método de ensamblaje, las condiciones ambientales y el costo. A continuación, se detallan las opciones más populares:

HASL (Nivelación de soldadura por aire caliente):

Este acabado consiste en sumergir la PCB en soldadura fundida y luego soplar aire caliente para eliminar el exceso de soldadura.

- Ventajas: Económico, buena soldabilidad y larga vida útil.

- Desventajas: Superficie desigual, no apta para componentes de paso fino.

- Aplicaciones: Ideal para ensamblajes de propósito general y diseños SMT menos complejos.

ENIG (Níquel químico con oro inmerso):

Consiste en una capa de níquel químico cubierta por una fina capa de oro.

- Ventajas: Superficie plana y uniforme, excelente resistencia a la corrosión y fiabilidad a largo plazo.

- Desventajas: Más caro y riesgo de defectos como «black pad».

- Aplicaciones: Diseños de alta densidad, BGA, y aplicaciones HDI.

OSP (Preservativo orgánico de soldabilidad):

Recubrimiento orgánico que protege las almohadillas de cobre de la oxidación.

- Ventajas: Económico, ecológico, buena soldabilidad.

- Desventajas: Vida útil limitada, menos duradero en ciclos de reflujo múltiples.

- Aplicaciones: Electrónica de consumo y producción en gran volumen.

Plata inmersa:

Deposita una capa delgada de plata sobre las almohadillas de cobre.

- Ventajas: Excelente rendimiento eléctrico y superficie plana.

- Desventajas: Susceptible a la oxidación si no se protege adecuadamente.

- Aplicaciones: Circuitos de alta frecuencia y automotrices.

Estaño inmerso:

Cubre las almohadillas de cobre con una capa de estaño que se disuelve durante la soldadura.

- Ventajas: Superficie uniforme y económica.

- Desventajas: Propenso a oxidarse con el tiempo.

- Aplicaciones: Producción en gran volumen y diseños de alta velocidad.

2. Impacto de los acabados superficiales en la soldabilidad y la fiabilidad

Soldabilidad:

Acabados como ENIG y OSP ofrecen excelente soldabilidad debido a sus superficies planas, mientras que HASL puede presentar problemas con componentes de paso fino.

Resistencia a la oxidación:

ENIG y plata inmersa brindan una excelente protección contra la oxidación, a diferencia de OSP o estaño inmerso.

Durabilidad en ciclos de reflujo:

ENIG y HASL soportan múltiples ciclos de reflujo, mientras que OSP puede degradarse rápidamente con cada ciclo.

3. Selección del mejor acabado para tu aplicación

Diseños complejos y de alta densidad:

Para componentes de paso fino o características HDI, opta por ENIG o OSP.

Producción de alto volumen y bajo costo:

HASL o OSP son opciones económicas para grandes producciones.

Aplicaciones de alta fiabilidad:

ENIG es ideal para aplicaciones automotrices, aeroespaciales o industriales.

Entornos de alta humedad o condiciones adversas:

ENIG o plata inmersa ofrecen mejor protección frente a la corrosión.

Capítulo 9

Consideraciones de costo

La fabricación de una PCB de 6 capas implica varios factores que pueden afectar significativamente el costo total de producción. Entender estos factores es esencial para tomar decisiones informadas sobre materiales, complejidad y volumen de pedido, manteniendo al mismo tiempo los requisitos de rendimiento. En esta sección, exploraremos los principales factores de costo en la fabricación de PCBs de 6 capas, ofreceremos consejos para equilibrar costo y rendimiento, y proporcionaremos estrategias prácticas para ahorrar costos.

1. Factores clave de costo en la fabricación de PCBs de 6 capas

Varios aspectos influyen en el costo de producción de una PCB de 6 capas, desde la selección de materiales hasta la complejidad del diseño y el tamaño del pedido.

Materiales:

La elección del material es uno de los principales factores que afectan el costo.

- Sustratos: FR4 estándar es el material más económico, pero opciones como FR4 de alta Tg, poliimida o laminados Rogers aumentan significativamente los costos para aplicaciones de alta frecuencia o temperatura.

- Espesor del cobre: El cobre de 1 oz (35 µm) es estándar, pero espesores mayores incrementan el costo.

- Acabados superficiales: HASL es más asequible, mientras que ENIG o plata inmersa son más costosos debido a su rendimiento superior.

Complejidad del diseño:

- Número de capas: Más capas implican más pasos de fabricación y mayores costos.

- Componentes de paso fino y trazas densas: Requieren mayor precisión, lo que eleva los costos.

- Tipos de vías: Las vías ciegas o enterradas incrementan la complejidad y el costo.

Volumen del pedido:

- Prototipos o lotes pequeños: Los costos iniciales se distribuyen entre menos unidades, aumentando el costo por placa.

- Producción a gran escala: Los costos iniciales se amortizan en más unidades, reduciendo el costo por placa.

2. Cómo equilibrar costo y rendimiento

Elige el material adecuado para tu aplicación:

Opta por FR4 estándar si es posible. Invierte en materiales avanzados solo si las necesidades de rendimiento lo justifican.

Optimiza la configuración de capas:

Asegúrate de que el apilado de capas esté optimizado para las necesidades específicas de tu diseño, evitando agregar capas innecesarias.

Equilibra el peso del cobre y el diseño de las trazas:

Usa el peso de cobre adecuado para la capacidad de corriente y los requisitos térmicos sin excederte.

Simplifica el diseño cuando sea posible:

Minimiza la cantidad de vías ciegas y enterradas. Usa patrones de enrutamiento sencillos para reducir costos.

3. Consejos para ahorrar costos en PCBs de 6 capas

Usa materiales estándar siempre que sea posible:

Si tu diseño no requiere alto rendimiento térmico o de frecuencia, FR4 estándar es la opción más económica.

Selecciona el acabado superficial más económico:

HASL o OSP son adecuados para la mayoría de las aplicaciones. Usa ENIG o plata inmersa solo si es necesario para tu diseño.

Minimiza el uso de vías avanzadas:

Utiliza vías pasantes estándar en lugar de vías ciegas o enterradas para reducir la complejidad y el costo.

Haz pedidos en mayores cantidades:

Los lotes grandes permiten aprovechar descuentos por volumen y reducir el costo por unidad.

Diseña para la manufacturabilidad (DFM):

Trabaja con tu fabricante para optimizar el diseño según sus procesos. Esto puede simplificar la producción y reducir costos.

Realiza prototipos para ajustes:

Comienza con una corrida de prototipos para identificar problemas antes de pasar a la producción en masa. Esto permite realizar ajustes tempranos y evitar errores costosos.

Capítulo 10

Cómo elegir al fabricante adecuado para PCBs de 6 capas

Elegir el fabricante correcto es crucial para diseños multicapa y de alto rendimiento como las PCBs de 6 capas. A continuación, se detallan los factores clave a considerar:

Capacidades de fabricación

Es fundamental que el fabricante cuente con tecnología avanzada para manejar diseños multicapa complejos. Esto incluye:

- Perforación de vías ciegas y enterradas.

- Control de impedancia.

- Acabados superficiales de alta calidad como ENIG o plata inmersa.

- Equipos modernos para componentes de paso fino y conexiones de alta densidad (HDI).

Experiencia con PCBs multicapa

La experiencia es crucial para garantizar la integridad de la señal y una configuración óptima de capas. Busca un fabricante con un historial comprobado en la producción de PCBs de 6 capas para aplicaciones similares a las tuyas.

Tiempo de entrega

Un buen fabricante debe ofrecer opciones de entrega flexibles:

- Producción rápida para prototipos.

- Plazos razonables para pedidos a gran escala.

Asegúrate de que la velocidad no comprometa la calidad.

Opciones de personalización

El fabricante debe ofrecer flexibilidad en:

- Selección de materiales.

- Grosor del cobre.

- Acabados superficiales.

- Tipos de vías.

Esto asegura que la placa cumpla con los requisitos específicos de tu proyecto.

Soporte al cliente y comunicación

La comunicación clara es esencial en todas las etapas del proceso. Elige un fabricante que:

- Ofrezca soporte técnico sólido.

- Responda rápidamente a las consultas.

- Mantenga una comunicación transparente sobre el estado de la producción y el envío.

Eficiencia en costos

Aunque el costo no debe ser el único factor, busca un fabricante que:

- Ofrezca precios competitivos sin comprometer la calidad.

- Brinde descuentos por pedidos en grandes volúmenes.

- Proporcione opciones de fabricación rentables, ajustándose a las restricciones de tu presupuesto.

Póngase en Contacto

¿Dónde Estamos?

Parque Industrial, No. 438 Donghuan Road, No. 438, Shajing Donghuan Road, Distrito de Bao'an, Shenzhen, Guangdong, China

Cuarto Piso, Edificio Creativo Zhihui, No.2005 Xihuan Road, Shajing, Distrito de Baoan, Shenzhen, China

Habitación A1-13, Tercer Piso, Centro Industrial Yee Lim, 2-28 Calle Kwai Lok, Kwai Chung, HK

service@southelectronicpcb.com

Teléfono: +86 400 878 3488

Envíanos un mensaje

Cuanto más detallado completes, más rápido podremos avanzar al siguiente paso.