Agujeros diminutos, gran impacto. La electrónica moderna exige conexiones más pequeñas, rápidas y fiables. Sin microvías, tu smartphone parecería un ladrillo de los años 80 y su rendimiento sería igual de deficiente.

Las microvías de PCB HDI[^1] son esenciales para dispositivos compactos y de alta velocidad. Permiten placas de circuito más delgadas, una transmisión de señal más rápida y una mejor gestión térmica en comparación con los agujeros pasantes tradicionales, cruciales para teléfonos 5G, relojes inteligentes y dispositivos IoT que funcionan en espacios reducidos.

Profundicemos en por qué estos túneles microscópicos están transformando la fabricación de electrónica y qué necesitan saber los ingenieros sobre sus capacidades y limitaciones.

¿Qué son exactamente las microvías de PCB HDI?

Deja de imaginar los agujeros de la vieja escuela. Las microvías revestidas de cobre en las placas HDI son túneles creados por láser, más pequeños que un cabello humano, que conectan diferentes capas de circuitos en PCB avanzados.

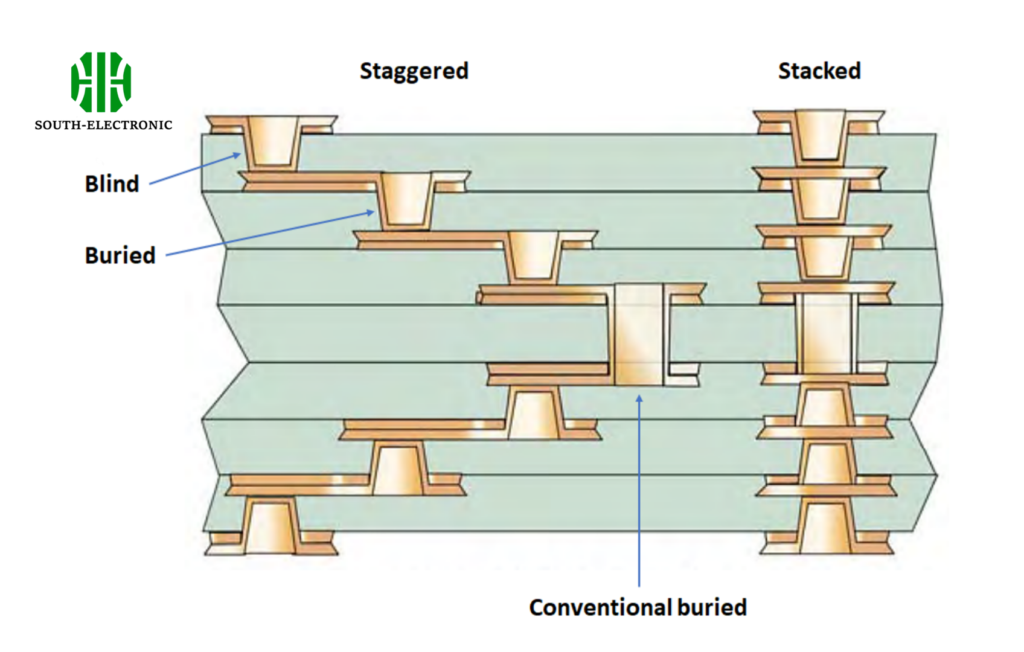

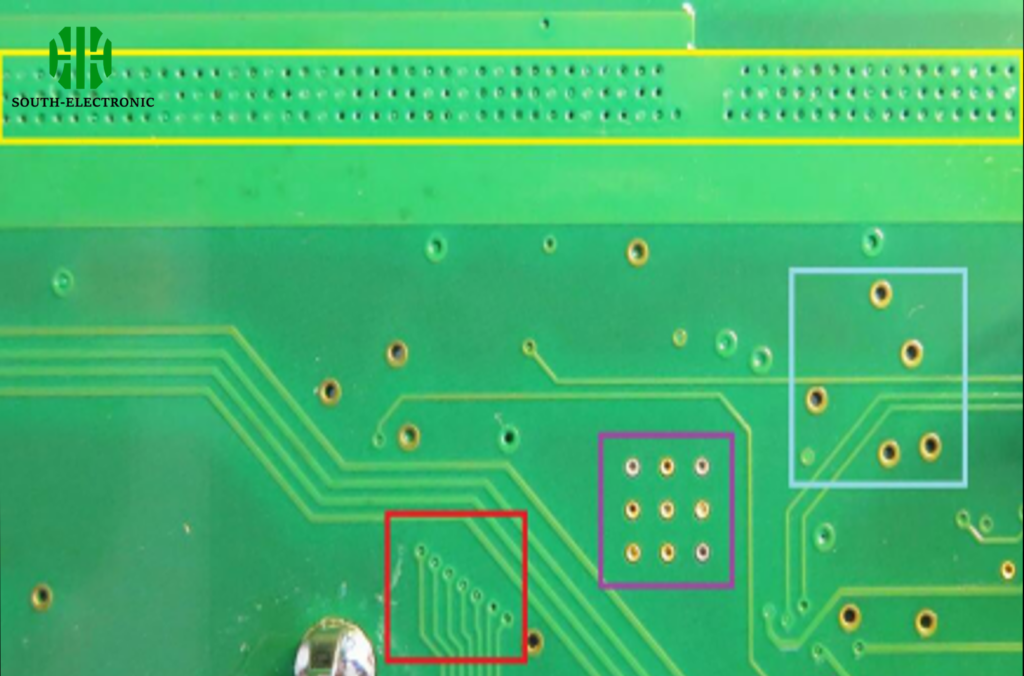

Las microvías son conexiones verticales perforadas por láser y rellenas de cobre (normalmente de <150 µm de diámetro) que crean vías entre capas en PCB de interconexión de alta densidad. Están disponibles en configuraciones ciegas, enterradas, apiladas y escalonadas para un empaquetamiento denso de componentes.

)

Tres variaciones clave de microvías

Las microvías resuelven desafíos de diseño específicos:

-

Microvías ciegas[^2]

Conectan las capas externas con la primera capa interna

Diámetro: 50-100 µm

Profundidad: relación de aspecto ≤1:1 -

Enterradas Microvías[^3]

Unen capas internas sin revestimiento

Requieren laminación secuencial

Permite placas complejas de más de 12 capas -

Apilado vs. Escalonado

| Tipo | Eficiencia de espacio | Riesgo de fiabilidad | Uso típico |

|---|---|---|---|

| Apilado | Máximo | Estrés térmico | Diseños ultracompactos |

| Escalonado | Moderado | Menor tasa de fallos | Aplicaciones de alta fiabilidad |

Las configuraciones escalonadas (desplazamiento entre capas) mejoran la estabilidad mecánica, mientras que las versiones apiladas (alineación vertical directa) maximizan el ahorro de espacio para dispositivos portátiles.

¿Por qué las microvías son mejores que las vías tradicionales de orificio pasante?

Imagina intentar aparcar un todoterreno en un espacio reservado para motocicletas. Así son las vías tradicionales de orificio pasante en las PCB modernas: voluminosas y ocupan mucho espacio.

Las microvías ahorran hasta un 70 % de espacio en comparación con las vías de orificio pasante. Su menor tamaño reduce la longitud de la señal (crucial para señales de más de 25 GHz) y mejora la disipación térmica, lo que permite un enrutamiento complejo en encapsulados BGA.

)

Comparación directa del rendimiento

| Característica | Microvías | Vías de orificio pasante |

|---|---|---|

| Diámetro típico | 15-150 µm | 300-600 µm |

| Relación de aspecto | ≤1:1 | Hasta 10:1 |

| Retardo de señal | 0,3-1,2 ps | 2-5 ps |

| Eficiencia espacial | 8-10 vías/mm² | 1-2 vías/mm² |

| Resistencia térmica | 15-25 °C/W | 30-50 °C/W |

Las relaciones de aspecto más ajustadas evitan la formación de huecos en el recubrimiento durante la fabricación. Para BGAs con paso de 0,4 mm, solo las microvías proporcionan suficiente densidad de enrutamiento de escape.

¿Mejoran las microvías la integridad de la señal en diseños de alta velocidad?

La degradación de la señal a más de 28 GHz convierte las pistas de PCB en antenas de radio. Las microvías actúan como agentes de tráfico, dirigiendo las señales de forma eficiente y sin interferencias.

Las microvías correctamente diseñadas reducen la reflexión en un 60 % en comparación con los orificios pasantes en circuitos de 5G/mmWave. Sus tramos verticales más cortos minimizan las discontinuidades de impedancia y el acoplamiento capacitivo entre capas.

Cuatro factores de Integridad de la señal[^1]

-

Reducción de los efectos de los stubs

Los orificios pasantes crean secciones de vía no utilizadas (stubs) que causan reflexiones de señal. La poca profundidad de las microvías (≤100 µm) elimina este problema por encima de los 10 GHz. -

Impedancia controlada

La precisión del láser permite un control de impedancia de ±5 % mediante:- Tolerancia de diámetro más ajustada (±5 µm frente a ±50 µm)

- Recubrimiento de cobre más uniforme

-

Mitigación de la diafonía

Un espaciado de vías más ajustado (paso de 150-200 µm) permite un mejor apantallamiento de tierra entre pares diferenciales de alta velocidad.

- Compatibilidad de materiales

Funciona con dieléctricos de bajo Dk/Df como Megtron 6 y FR408HR para señales PAM4 de 112 G.

¿Qué tan pequeñas pueden ser las microvías? Explicación de las limitaciones de diseño

Superar los límites de las microvías es como balancearse en el filo de una navaja: si se reduce demasiado, se pierde fiabilidadPlomadas.

Las microvías de producción actuales alcanzan un diámetro de 15 µm con un tamaño de almohadilla de 20 µm. Los límites prácticos son 50 µm de diámetro (perforación mecánica) y 25 µm (láser), limitados por la calidad del recubrimiento de cobre y la rigidez dieléctrica.

Barreras Técnicas y Soluciones

| Factor Limitante | Capacidad de Corriente | Punto de Ruptura | Estrategia de Mitigación |

|---|---|---|---|

| Precisión del Láser | ±3 µm | Punto del Haz 180 °C), como el Isola Astra MT77, minimizan la expansión en el eje Z. |

-

Proceso de recubrimiento

El cobre no electrolítico + recubrimiento por pulsos logra paredes de cobre dúctil de 12 µm (en comparación con el recubrimiento frágil de 5 µm). -

Opciones de relleno

Los rellenos conductores (epoxi de plata) o no conductores (resina) previenen los huecos:Tipo de relleno Conductividad térmica Costo Ideal para Conductivo 65 W/mK Alto Puntos calientes térmicos No conductor 0.3 W/mK Medio Uso general -

Reglas de diseño

- 300 µm de aislamiento desde el borde de la placa

- Relación entre pad y vía 2:1

- Sin vía en pad para componentes de >5 mm²

-

Protocolos de prueba

Los cupones de prueba en cadena de 6 capas verifican la conformidad con HALT de 8 kV en preproducción.

Conclusión

Las microvías HDI permiten dispositivos más inteligentes y pequeños, desde marcapasos hasta comunicaciones por satélite. Con el desarrollo de capacidades láser de 5 µm, seguirán impulsando la miniaturización de la electrónica, a la vez que cumplen con las estrictas exigencias de fiabilidad de la industria automotriz y aeroespacial.

[^1]: Explore cómo las microvías de PCB HDI mejoran el rendimiento del dispositivo y la flexibilidad de diseño, algo crucial para la electrónica moderna.

[^2]: Aprenda sobre las microvías ciegas y su función en la conexión eficiente de capas en PCB de alta densidad.

[^3]: Descubra las ventajas de las microvías enterradas para diseños de PCB complejos y su impacto en el rendimiento.

[^4]: Aprenda sobre el papel fundamental de las microvías para mantener la integridad de la señal en diseños de PCB avanzados, especialmente en la tecnología 5G.