Servicio de Ensamblaje de Cables

South-Electronic

Elija South-Electronic para obtener calidad, confiabilidad y un valor excepcional. Experimente la distinción con nuestros servicios integrales de ensamblaje de cables: desde el diseño detallado hasta la producción optimizada, garantizamos precisión, eficiencia y cumplimiento de sus requisitos específicos.

Su proveedor confiable de soluciones de ensamblaje de cables

Bienvenido a South-Electronic, su centro de servicios premium de ensamblaje de cables, reconocido por su construcción precisa y rápida ejecución.

Cuando se trata de soluciones de ensamblaje de cables, South-Electronic es su socio de confianza en calidad y eficiencia. Nuestro equipo garantiza que cada ensamblaje de cables cumpla con los más altos estándares, desde el diseño hasta la producción, adaptados con precisión a las necesidades de su proyecto. Con nuestra experiencia, obtendrá ensambles fabricados para una mayor durabilidad, sometidos a rigurosas pruebas y entregados con prontitud. Mejoremos juntos su proceso de fabricación: ¡solicite un presupuesto hoy mismo!

¿Por qué elegir South-Electronic?

-

Personalización única

Adaptados a sus especificaciones, fabricados según sus necesidades específicas.

Con South-Electronic, obtendrá soluciones de ensamblaje de cables personalizadas que se adaptan perfectamente a sus requisitos específicos: sin concesiones, solo precisión. -

Componentes de alta calidad

Sus proyectos merecen lo mejor.

Puede contar con componentes duraderos y fiables que funcionan incluso en las condiciones más exigentes. -

Pedido flexible

Disfrute de la libertad de cantidades mínimas de pedido flexibles, comenzando con una sola pieza.

Ya sea que necesite un solo prototipo o una producción completa, le facilitamos al máximo el proceso de pedido. -

Entrega rápida

Sabemos que el tiempo es esencial para su negocio.

Nuestro proceso optimizado garantiza que reciba sus ensamblajes de cables puntualmente, lo que le permite completar su proyecto a tiempo y antes de lo previsto. -

Garantía de Calidad

La calidad es nuestro compromiso con usted.

Cada componente se somete a pruebas exhaustivas para garantizar que cumpla con sus estándares, brindándole confianza en el rendimiento de cada producto desde el primer día.

Proyectos relacionados que hemos realizado

Opiniones de clientes

Preguntas frecuentes

Preguntas más frecuentes

Envíanos un mensaje

Guía completa para el montaje de cables

Contenido

Capítulo 1

Introducción al montaje de cables

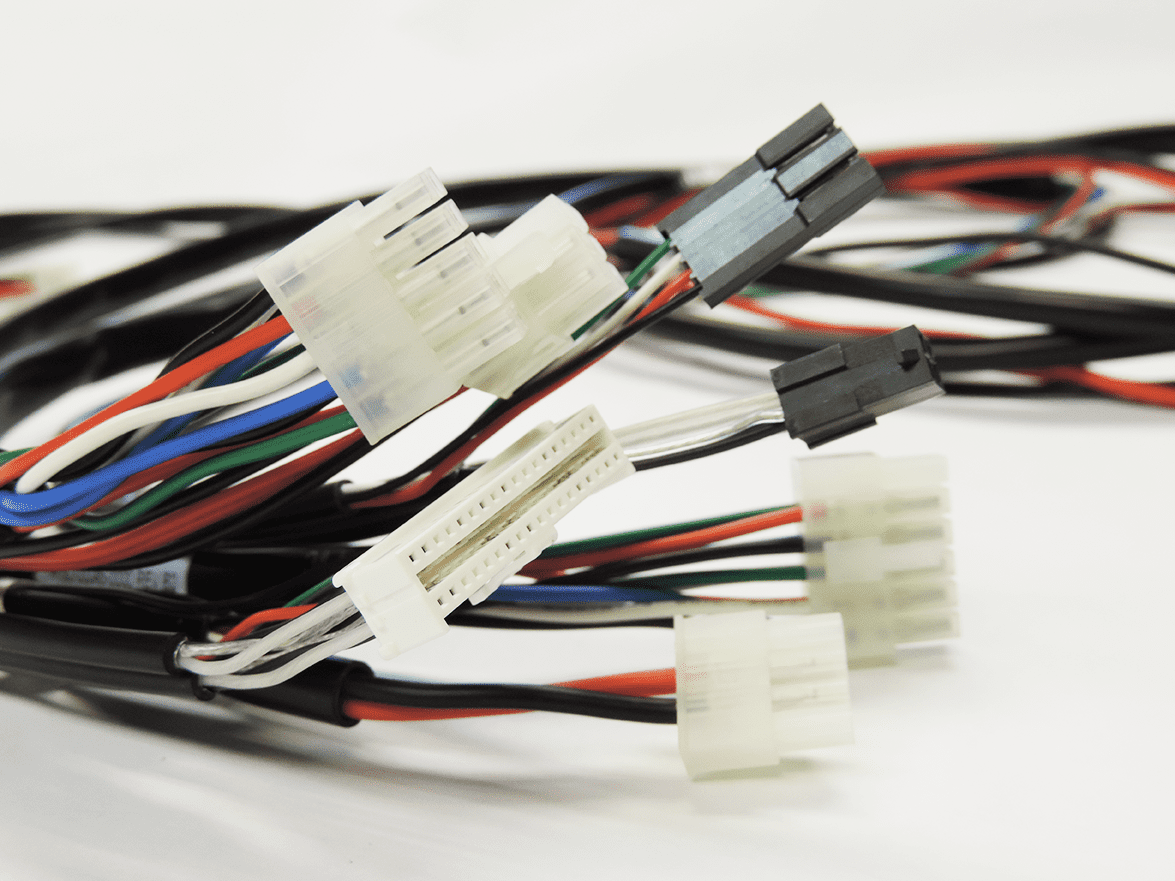

Los conjuntos de cables son los héroes anónimos de los sistemas electrónicos y eléctricos modernos que impulsan nuestras vidas. Son las conexiones organizadas y fiables que transmiten energía, datos y señales a través de una amplia gama de aplicaciones. Son haces de cables o conductores diseñados para formar una unidad única y cohesiva, lo que facilita la instalación, reduce el desorden y mejora la durabilidad en entornos exigentes.

Los conjuntos de cables se utilizan en todo tipo de aplicaciones, desde automóviles y aviones hasta dispositivos médicos, electrónica de consumo y equipos industriales. Ofrecen soluciones personalizadas que garantizan un rendimiento preciso y eficiente. Con los materiales y la configuración adecuados, pueden soportar condiciones ambientales adversas como temperaturas extremas, vibraciones y humedad, lo que los hace ideales para aplicaciones especializadas.

A medida que crece la demanda de conexiones optimizadas y de alta calidad, los servicios de ensamblaje de cables como los que ofrece South-Electronic son cada vez más valiosos. Desde configuraciones personalizadas hasta pruebas rigurosas, estos ensamblajes están diseñados para mejorar la funcionalidad y la confiabilidad, proporcionando una base fundamental para innumerables tecnologías avanzadas.

Capítulo 2

Tipos de Cables

Existen diferentes tipos de cables, cada uno diseñado para satisfacer las necesidades específicas de cada aplicación. Conocer los diferentes tipos le ayudará a elegir el cable adecuado para sus necesidades específicas, ya sea para la industria automotriz, la electrónica de consumo o para sectores especializados como la aeroespacial y los dispositivos médicos. A continuación, se detallan los principales tipos de cables y sus aplicaciones:

1. Cables de Alimentación

Los cables de alimentación están diseñados para soportar altas corrientes eléctricas, lo que los hace ideales para aplicaciones que requieren una transmisión de energía fiable. Se utilizan ampliamente en maquinaria industrial, equipos de construcción y vehículos pesados. Estos cables están fabricados con un aislamiento duradero y conductores de alta calidad para garantizar la seguridad y la eficiencia en entornos de alta carga. Suelen estar reforzados para soportar condiciones adversas como temperaturas extremas y tensión mecánica.

2. Cables coaxiales

Los cables coaxiales se utilizan ampliamente para transmitir señales de alta frecuencia, especialmente en equipos de telecomunicaciones, radio y radiodifusión. Con un conductor interno rodeado por una capa de aislamiento y un blindaje trenzado, estos cables reducen eficazmente las interferencias y garantizan una transmisión de señal nítida. Los cables coaxiales también son populares en aplicaciones de datos y audiovisuales, ya que ofrecen un rendimiento fiable en sistemas que requieren una pérdida de señal mínima.

3. Cables de cinta

Los cables de cinta constan de múltiples conductores dispuestos de forma plana, similar a una cinta. Se utilizan comúnmente en ordenadores y dispositivos electrónicos donde se necesitan conexiones organizadas y que ahorren espacio, como en el cableado interno de impresoras, discos duros y otros periféricos electrónicos. Los cables de cinta suelen ser flexibles y fáciles de instalar, lo que los hace ideales para espacios reducidos donde los cables convencionales resultarían engorrosos.

4. Conjuntos de cables de fibra óptica

Los conjuntos de cables de fibra óptica son esenciales para la transmisión de datos a alta velocidad a largas distancias. Utilizan la luz para transmitir datos, ofreciendo una velocidad y un ancho de banda inigualables, lo que los hace ideales para telecomunicaciones, imágenes médicas e infraestructura de internet. Los conjuntos de fibra óptica son inmunes a las interferencias electromagnéticas (EMI), lo que permite señales más nítidas, especialmente en entornos de datos de alta densidad como centros de datos y sistemas informáticos avanzados.

5. Conjuntos de cables USB

Los conjuntos de cables USB (Bus Serie Universal) se encuentran entre los tipos de cable más utilizados, proporcionando una forma sencilla y estandarizada de conectar periféricos a ordenadores y otros dispositivos. Son versátiles y permiten la transferencia de datos, la alimentación y la conectividad para una amplia gama de dispositivos, como smartphones, discos duros externos, impresoras y más. Los conjuntos USB vienen en varios tipos (por ejemplo, USB-A, USB-C) para satisfacer las cambiantes necesidades de conectividad de los diferentes dispositivos.

6. Conjuntos de cables RF

Los conjuntos de cables RF (radiofrecuencia) están diseñados para transportar señales de radio y se utilizan en aplicaciones que requieren un rendimiento de alta frecuencia, como antenas, sistemas de radiodifusión y dispositivos de comunicación inalámbrica. Están fabricados para evitar la pérdida de señal y garantizar conexiones estables, incluso en entornos complejos con alta interferencia. Con un blindaje robusto y conectores precisos, los conjuntos de cables RF son fundamentales en la industria de las telecomunicaciones y la tecnología inalámbrica.

7. Conjuntos de cables para automoción

Los conjuntos de cables para automoción están diseñados específicamente para satisfacer las rigurosas exigencias de los vehículos, donde la durabilidad y la fiabilidad son fundamentales. Están diseñados para soportar la exposición a vibraciones, fluctuaciones de temperatura y humedad, lo que garantiza el rendimiento en diversos subsistemas automotrices, como iluminación, encendido e infoentretenimiento. Con aislamiento y conectores de alta calidad, los conjuntos para automoción ayudan a mejorar la seguridad y la funcionalidad del vehículo.

8. Ensambles de cables médicos

Los ensambles de cables médicos son altamente especializados y están diseñados para cumplir con los estrictos estándares de la industria de la salud. Se utilizan a menudo en equipos de soporte vital y diagnóstico, que requieren biocompatibilidad, confiabilidad y alta precisión. Los materiales utilizados en los ensambles médicos deben ser esterilizables y resistentes a los fluidos corporales, lo que garantiza conexiones seguras y efectivas en aplicaciones críticas como máquinas de ECG, equipos de resonancia magnética e instrumental quirúrgico.

9. Ensambles de cables de alta resistencia

Los ensambles de cables de alta resistencia están diseñados para aplicaciones que requieren cables robustos y resistentes capaces de soportar condiciones ambientales extremas. Se encuentran comúnmente en entornos industriales, minería y equipos de construcción. Estos ensambles están reforzados con un aislamiento robusto. Blindaje d para proteger contra el desgaste, el desgarro y los posibles peligros. Los conjuntos de cables de alta resistencia son esenciales para entornos donde la durabilidad y la seguridad son prioritarias.

10. Conjuntos de cables a medida

Para proyectos con requisitos únicos, los conjuntos de cables a medida ofrecen una solución a medida. Ya sea para maquinaria especializada, sistemas electrónicos complejos o condiciones ambientales únicas, los conjuntos a medida están diseñados para satisfacer necesidades técnicas específicas. Estos conjuntos permiten tipos de conectores, longitudes de cable, opciones de blindaje y materiales de aislamiento personalizados, lo que brinda a los clientes la flexibilidad para lograr un rendimiento óptimo en sus aplicaciones.

Cada uno de estos tipos de conjuntos de cables cumple funciones distintas, satisfaciendo las diversas demandas de la industria. Elegir el tipo correcto implica comprender los requisitos específicos de la aplicación, las condiciones ambientales y los estándares de rendimiento. South-Electronic ofrece experiencia en la creación de estos diversos conjuntos de cables, garantizando que cada producto cumpla con altos estándares de calidad y un rendimiento óptimo para su uso previsto.

Capítulo 3

Componentes Clave de un Ensamblaje de Cables

Un ensamble de cables es un sistema complejo que transmite señales, energía o datos dentro de una única estructura. Si bien cada ensamble puede variar según la aplicación, varios componentes centrales son esenciales para garantizar su confiabilidad, durabilidad y funcionalidad. A continuación, se detallan los componentes clave que se encuentran en la mayoría de los ensambles de cables:

1. Conductores: Los conductores son el núcleo de cualquier ensamble de cables, ya que transportan corrientes o señales eléctricas de un extremo al otro. Suelen estar hechos de materiales como cobre o aluminio debido a su excelente conductividad y durabilidad. El calibre (grosor) y el material del conductor se seleccionan en función de la capacidad de transporte de corriente requerida por el ensamble y del tipo de señal o energía que se transmite.

2. Aislamiento: El aislamiento rodea cada conductor para evitar el contacto accidental con otros conductores o superficies externas, lo que garantiza un funcionamiento seguro y confiable. Los materiales aislantes, como el PVC, el teflón o el polietileno, se eligen según las necesidades específicas de la aplicación, como la resistencia al calor, la humedad, los productos químicos o la tensión mecánica. El aislamiento protege el conductor y mantiene la integridad de la señal.

3. Blindaje: El blindaje protege la señal de las interferencias electromagnéticas externas (EMI), que pueden distorsionar o debilitar la señal transmitida. Los materiales de blindaje comunes incluyen cobre trenzado, papel de aluminio o una combinación de ambos. El blindaje es especialmente importante en aplicaciones sensibles, como la transmisión de datos o las telecomunicaciones, donde la claridad y la estabilidad de la señal son cruciales.

4. Cubiertas: La cubierta es la capa protectora más externa de un conjunto de cables, que protege los componentes internos de daños físicos, condiciones ambientales y desgaste. Fabricadas con materiales como PVC, caucho o poliuretano, las cubiertas proporcionan resistencia a la abrasión, la humedad, los productos químicos y la exposición a los rayos UV. El tipo de cubierta utilizada depende del entorno específico del conjunto, como aplicaciones industriales, de exterior o médicas.

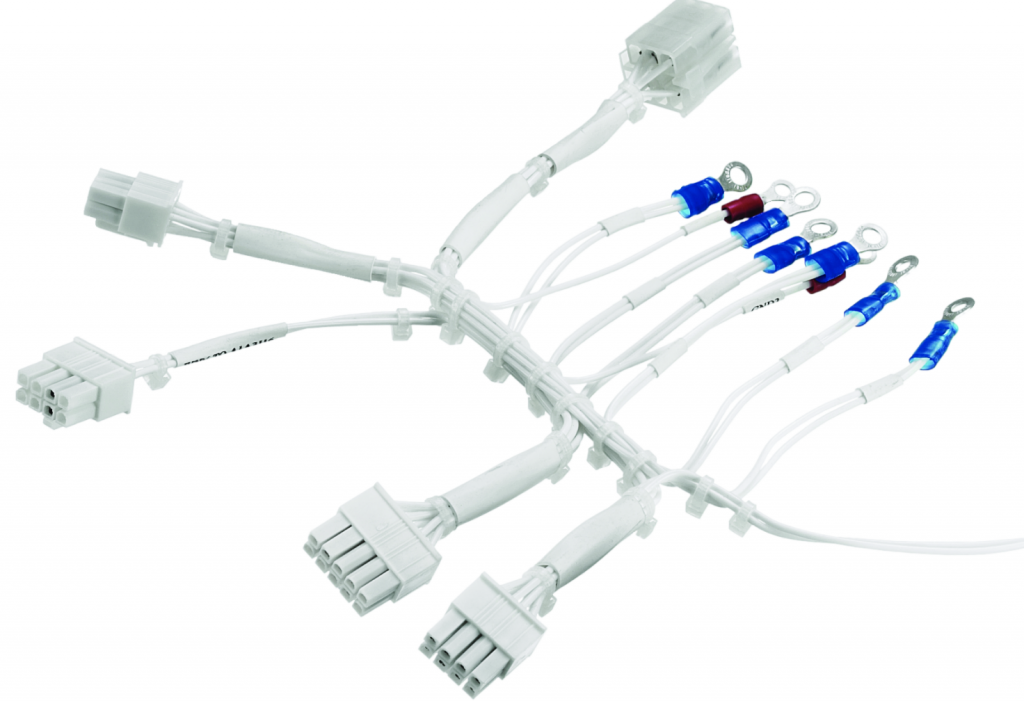

5. Conectores: Los conectores son la interfaz entre el conjunto de cables y el equipo al que se conecta, lo que permite conexiones seguras y fiables. Los conectores vienen en una amplia gama de tipos (p. ej., USB, RF, SMA, D-sub) y se seleccionan según los requisitos de la aplicación, como la frecuencia, el voltaje y las condiciones ambientales. La selección y el montaje adecuados de los conectores son cruciales para evitar la pérdida de señal, el desgaste y los fallos de conexión.

6. Sobremoldeo: El sobremoldeo es una capa adicional de material, normalmente un compuesto de plástico o caucho, que se moldea alrededor de los puntos de conexión del conjunto de cables. Refuerza la fijación del conector al cable, proporcionando alivio de tensión y protegiendo contra las agresiones ambientales. Los sobremoldeos se encuentran comúnmente en conjuntos sometidos a movimiento frecuente o condiciones adversas, como aplicaciones automotrices o de exterior.

7. Alivio de tensión: El alivio de tensión evita una tensión excesiva en los conectores y el cable, reduciendo el riesgo de daños por flexión, tracción o torsión. Al distribuir las tensiones mecánicas, el alivio de tensión garantiza la longevidad y la fiabilidad del conjunto, especialmente en entornos donde los cables se someten a movimientos o tensiones frecuentes.

8. Tubo termorretráctil: El tubo termorretráctil asegura las conexiones y protege los conductores o conexiones dentro del conjunto de cables. Se aplica sobre los puntos de conexión y se calienta para contraerse firmemente alrededor de ellos, creando una capa sellada y aislante. El tubo termorretráctil se utiliza a menudo para proporcionar protección adicional contra la humedad, el polvo y el desgaste, lo que mejora la durabilidad del conjunto.

9. Etiquetado y marcado: Las etiquetas y las marcas identifican las especificaciones del conjunto, como los diagramas de cableado, las tensiones nominales o las instrucciones de instalación. Un etiquetado preciso facilita la instalación, la resolución de problemas y el mantenimiento correctos, especialmente en sistemas complejos donde se utilizan varios conjuntos. Las etiquetas pueden imprimirse directamente en la funda o adherirse mediante etiquetas adhesivas.

10. Atado y Bridas: En ensambles con múltiples cables, los componentes de atado, como bridas, envolturas o fundas, mantienen los conductores organizados y compactos. Un atado adecuado garantiza que los cables se mantengan ordenados, reduce los enredos y facilita la instalación y el mantenimiento. Las bridas y envolturas también evitan que se doblen o tuerzan excesivamente, lo que podría comprometer el rendimiento. Cada uno de estos componentes desempeña un papel vital para garantizar el funcionamiento seguro y eficaz del ensamble de cables. La elección de materiales de alta calidad y el diseño de cada componente para satisfacer los requisitos específicos de cada aplicación son clave para crear un ensamble de cables duradero y de alto rendimiento. La experiencia de South-Electronic en estos componentes garantiza que sus ensambles de cables estén diseñados para ofrecer durabilidad.confiabilidad y rendimiento óptimo en diversas aplicaciones.

Capítulo 4

Consideraciones de Diseño

El diseño de un conjunto de cables implica diversas consideraciones para garantizar un rendimiento, una durabilidad y una seguridad óptimos para su aplicación prevista. Desde la selección del material hasta los factores ambientales, cada aspecto debe evaluarse cuidadosamente para crear un conjunto fiable y eficiente. A continuación, se presentan las consideraciones clave de diseño al crear un conjunto de cables:

1. Requisitos de la Aplicación

El uso previsto del conjunto de cables es el factor principal de su diseño. Es fundamental comprender los requisitos específicos, como la velocidad de transmisión de datos, la carga de potencia o la claridad de la señal. Por ejemplo, un conjunto utilizado en aplicaciones de datos de alta velocidad priorizará el blindaje y la baja interferencia de la señal, mientras que un conjunto automotriz podría necesitar soportar temperaturas y vibraciones extremas.

2. Condiciones Ambientales

Los factores ambientales, como la temperatura, la humedad y la exposición a productos químicos o a la luz ultravioleta, influyen significativamente en la elección de los materiales. Los cables en entornos industriales o exteriores suelen requerir cubiertas y aislamientos robustos que resistan el calor, la humedad y la abrasión. Para aplicaciones subacuáticas o en exteriores, son esenciales materiales impermeables o resistentes a la corrosión.

3. Requisitos Eléctricos y de Señal

Las especificaciones eléctricas del conjunto, incluyendo voltaje, corriente y frecuencia, determinan el tipo de conductor, calibre y aislamiento necesario. Las aplicaciones de alto voltaje o alta frecuencia pueden requerir materiales conductores específicos, aislamiento mejorado y un blindaje extenso para evitar la pérdida de señal o interferencias.

4. Flexibilidad y Radio de Curvatura

Si el conjunto de cables se moverá, doblará o flexionará con frecuencia, su diseño debe adaptarse a esto. La selección de materiales flexibles e incorporación de alivio de tensión en los puntos de conexión garantiza que el conjunto pueda soportar movimientos repetitivos sin desgaste ni daños. El radio de curvatura, que es la curvatura mínima que el cable puede soportar sin comprometer el rendimiento, es un factor importante para la durabilidad a largo plazo.

5. Selección del Conector

Los conectores se eligen en función del tipo de señal o potencia transmitida, así como de la compatibilidad con los dispositivos conectados. Por ejemplo, los cables de datos pueden usar conectores USB o RJ45, mientras que los cables de alimentación pueden requerir conectores más robustos como Anderson o Molex. Asegurarse de que los conectores estén bien fijados y protegidos con sobremoldeo puede aumentar la durabilidad y mantener conexiones estables.

6. Requisitos de Blindaje

En entornos con potencial de interferencia electromagnética (EMI), el blindaje es esencial para proteger la integridad de la señal. Los tipos de blindaje, como el trenzado, el laminado o una combinación de ambos, se eligen en función de la sensibilidad de la señal del conjunto y el entorno operativo. Un blindaje adecuado garantiza una transmisión de señal clara, especialmente en aplicaciones de alta frecuencia, como telecomunicaciones y centros de datos.

7. Normas de Seguridad y Cumplimiento

El cumplimiento de las normas de seguridad, como las certificaciones ISO, RoHS o UL, es fundamental en el diseño de conjuntos de cables. El cumplimiento de las normas de la industria garantiza que el conjunto sea seguro para su aplicación prevista y cumpla con los requisitos reglamentarios. Las aplicaciones médicas, automotrices y militares, en particular, tienen estrictos requisitos de cumplimiento para garantizar la seguridad y la confiabilidad.

8. Restricciones de espacio y peso

En aplicaciones como la aeroespacial, la automotriz o la electrónica de consumo, las limitaciones de espacio y peso juegan un papel importante. A menudo se prefieren conjuntos de cables compactos y ligeros para reducir el peso total del sistema y adaptarse a espacios reducidos. Diseñar para un volumen mínimo sin sacrificar la durabilidad ni el rendimiento es clave en estas aplicaciones.

9. Necesidades de configuración personalizada

Muchos proyectos requieren configuraciones personalizadas, incluyendo tipos de conectores únicos, longitudes específicas o conjuntos multiconductores. Las opciones de personalización permiten una alineación precisa con los requisitos de la aplicación, como emparejamientos de señales específicos o colores de cable, lo que facilita la instalación y el mantenimiento.

10. Pruebas y control de calidad

Realizar pruebas exhaustivas es esencial para confirmar que el conjunto de cables cumple con todas las especificaciones de diseño y las exigencias de la aplicación. Las pruebas pueden incluir rendimiento eléctrico, resistencia térmica, vida útil flexible y durabilidad ambiental, lo que garantiza que cada conjunto sea fiable y esté listo para su entorno operativo. Incluir un riguroso control de calidad en la fase de diseño previene fallos y mejora la longevidad.

11. Facilidad de instalación y mantenimiento

Tener en cuenta los requisitos de instalación, como la orientación del conector o el agrupamiento, garantiza que el conjunto se pueda instalar y mantener fácilmente. Incluir el etiquetado y los cables codificados por colores ayuda a reducir el tiempo de instalación y mejora la resolución de problemas.Eficiencia de la señal, especialmente en sistemas complejos.

12. Rentabilidad

Equilibrar el rendimiento con las limitaciones presupuestarias es un factor importante. Seleccionar materiales y diseños que satisfagan las necesidades funcionales sin sobreingeniería ayuda a mantener los costos bajo control. Por ejemplo, optar por conectores estándar en lugar de personalizados o usar un aislamiento simplificado para aplicaciones no críticas puede reducir los costos sin dejar de cumplir con los requisitos de rendimiento.

Diseñar un conjunto de cables que satisfaga todas las necesidades funcionales y ambientales requiere un enfoque cuidadoso de cada uno de estos factores. Al centrarse en la aplicación y el entorno operativo específicos, South-Electronic garantiza que sus conjuntos de cables estén diseñados para un rendimiento duradero, seguridad y rentabilidad en diversas industrias.

Capítulo 5

Procesos de Fabricación

Los conjuntos de cables se fabrican mediante una serie de pasos diseñados para garantizar la calidad, la precisión y la fiabilidad. Cada paso se ejecuta cuidadosamente para cumplir con las especificaciones y los estándares de la industria, asegurando así el correcto funcionamiento del conjunto en su aplicación prevista. A continuación, se presenta un resumen de los principales procesos de fabricación involucrados en la creación de conjuntos de cables de alta calidad:

1. Diseño y Prototipado

El proceso comienza con una fase detallada de diseño y prototipado, donde se definen las especificaciones, los materiales y las configuraciones del conjunto. Los ingenieros trabajan en estrecha colaboración con los clientes para crear un diseño que cumpla con todos los requisitos funcionales y los estándares de la industria. El prototipado permite realizar pruebas y validaciones, garantizando así el rendimiento esperado del diseño antes de pasar a la producción a gran escala.

2. Corte y Pelado de Cables

En esta etapa, los cables se cortan a longitudes precisas según las especificaciones de diseño. Se utilizan máquinas de corte avanzadas para garantizar la precisión y la consistencia, especialmente en grandes series de producción. Una vez cortado, se retira el aislamiento de cada cable para exponer el conductor, preparándolo para las conexiones. La precisión en el corte y el pelado es fundamental para garantizar un montaje seguro y eficiente.

3. Crimpado y soldadura

El crimpado y la soldadura son pasos esenciales para fijar los conectores a los cables. El crimpado implica presionar mecánicamente un conector sobre el extremo del cable, creando una conexión fiable sin necesidad de soldadura. Sin embargo, en algunos montajes, se utiliza soldadura para unir cables y conectores, especialmente en conexiones que requieren alta fiabilidad o están expuestas a vibraciones. Ambos procesos se realizan con precisión para garantizar conexiones resistentes y duraderas.

4. Montaje y terminación de conectores

En el montaje de conectores, estos se fijan a los extremos del cable según los requisitos de diseño. Se seleccionan diferentes tipos de conectores, como USB, coaxiales o personalizados, según la aplicación. Un montaje correcto de los conectores garantiza que el conjunto de cables pueda interactuar sin problemas con los dispositivos previstos. Esta etapa también incluye la terminación, donde los conductores se fijan firmemente al conector, lo que permite una conexión eléctrica o de señal estable.

5. Sobremoldeo

El sobremoldeo consiste en aplicar una capa protectora de material, generalmente un compuesto de caucho o plástico, alrededor de los puntos de conexión. Esto aumenta la durabilidad, proporciona alivio de tensión y protege la conexión de factores ambientales como la humedad o el polvo. El sobremoldeo es particularmente útil en ensambles expuestos a tensión física o condiciones adversas, lo que garantiza la fiabilidad a largo plazo.

6. Aplicación de blindaje

En los ensambles que requieren protección contra interferencias electromagnéticas (EMI), se aplica blindaje para evitar la degradación de la señal. Dependiendo del diseño, el blindaje puede implicar envolver los conductores con papel de aluminio, cobre trenzado o una combinación de ambos. La aplicación correcta del blindaje es crucial en aplicaciones de alta frecuencia como telecomunicaciones o transmisión de datos, donde la claridad de la señal es esencial.

7. Extrusión de la cubierta

La cubierta es la capa más externa que protege todo el conjunto de cables. La extrusión de la cubierta implica recubrir el conjunto de cables con un material protector duradero, como PVC, caucho o poliuretano. La cubierta proporciona resistencia a la abrasión, la humedad y otros factores ambientales. En este proceso, el material de la cubierta se calienta y se extruye alrededor del conjunto, formando una capa exterior segura y protectora.

8. Pruebas y control de calidad

Se realizan rigurosas pruebas para garantizar que cada conjunto de cables cumpla con los estándares de rendimiento y calidad. Las pruebas pueden incluir pruebas de continuidad, pruebas de resistencia de aislamiento y pruebas de alto potencial (hi-pot) para verificar las propiedades eléctricas. También se realizan pruebas mecánicas de durabilidad, como pruebas de flexión y doblado, según los requisitos de la aplicación. Esta etapa de control de calidad es vital para la detección temprana de defectos y garantizar que cada conjunto esté listo para su entorno operativo.

9. Etiquetado y marcado

Después de las pruebas, se aplica el etiquetado para identificar los cables específicos y sus aplicaciones, lo que facilita la instalación y el mantenimiento. Las etiquetas pueden incluir números de pieza, voltajes nominales, códigos de color o instrucciones de instalación. Un etiquetado adecuado ayuda a los técnicos a instalar y solucionar problemas de ensambles de forma más eficiente, especialmente en sistemas complejos con múltiples ensambles.

10. Atado y Ensamblaje Final

En esta etapa, los cables individuales dentro del ensamble se agrupan y organizan según las especificaciones de diseño. El agrupamiento es especialmente importante para ensambles multiconductores, ya que garantiza que los cables se mantengan ordenados y fáciles de manejar. Bridas, envolturaSe pueden usar cables o fundas para asegurar el conjunto. El ensamblaje final también implica la instalación de cualquier hardware de montaje necesario o componentes adicionales especificados por el diseño.

11. Embalaje y envío

Una vez completado el ensamblaje, se empaqueta cuidadosamente para evitar daños durante el transporte. El embalaje se personaliza según el tamaño, la sensibilidad y el destino del ensamblaje, garantizando su llegada en óptimas condiciones. South-Electronic prioriza un embalaje seguro y eficiente, asegurando que los ensamblajes estén listos para su uso inmediato tras la entrega.

Cada uno de estos procesos de fabricación es esencial para crear un ensamblaje de cables confiable y de alta calidad. La atención al detalle de South-Electronic y su compromiso con rigurosas pruebas y control de calidad garantizan que cada ensamblaje cumpla con los más altos estándares de rendimiento, durabilidad y seguridad. Siguiendo estos precisos procesos, South-Electronic ofrece ensamblajes de cables diseñados para sobresalir en una amplia gama de aplicaciones y entornos.

Capítulo 6

Pruebas y Control de Calidad

Las pruebas y el control de calidad son pasos clave en la fabricación de conjuntos de cables. Mediante pruebas exhaustivas y el cumplimiento de estrictos procedimientos de control de calidad, South-Electronic garantiza que cada conjunto de cables funcione de forma fiable en su aplicación prevista. A continuación, se detallan los tipos de pruebas y prácticas de control de calidad que se utilizan para garantizar los más altos estándares de calidad:

1. Prueba de Continuidad

La prueba de continuidad verifica que las conexiones eléctricas dentro del conjunto de cables estén completas, garantizando que no haya circuitos abiertos. Esta prueba confirma que cada conductor esté conectado correctamente de un extremo al otro, permitiendo que las señales o la energía pasen sin interrupciones. La prueba de continuidad es un paso fundamental para detectar conexiones defectuosas y garantizar un rendimiento fiable.

2. Prueba de Resistencia de Aislamiento

La prueba de resistencia de aislamiento mide la eficacia del material aislante alrededor de cada conductor, garantizando que pueda prevenir fugas eléctricas entre cables. Al aplicar un voltaje específico al aislamiento, esta prueba verifica cualquier flujo de corriente no deseado. Una alta resistencia de aislamiento indica que el aislamiento está intacto y es capaz de soportar los requisitos de voltaje del conjunto, lo que reduce el riesgo de cortocircuitos.

3. Prueba de alto potencial (Hi-Pot)

La prueba de alto potencial aplica un alto voltaje al conjunto de cables para verificar la integridad del aislamiento y su capacidad para soportar altos voltajes sin fallas. Esta prueba simula condiciones reales para garantizar que el aislamiento pueda soportar sobretensiones y tensión eléctrica sin fallas, lo que la hace esencial para conjuntos utilizados en aplicaciones críticas o de alto voltaje.

4. Prueba de integridad de la señal

La prueba de integridad de la señal es crucial para los conjuntos de cables que transmiten datos, como los cables coaxiales o de fibra óptica. Esta prueba verifica cualquier distorsión, pérdida o retraso en la señal al pasar por el conjunto. Garantizar una alta integridad de la señal es especialmente importante en aplicaciones donde la precisión de los datos es crucial, como en telecomunicaciones, redes y sistemas de datos de alta velocidad.

5. Pruebas de Interferencia Electromagnética (EMI) y Compatibilidad Electromagnética (EMC)

Las pruebas de EMI y EMC evalúan la capacidad del conjunto para resistir interferencias electromagnéticas externas y su compatibilidad con los dispositivos electrónicos circundantes. Esta prueba es crucial en aplicaciones donde se requieren señales claras e ininterrumpidas, como en dispositivos médicos, telecomunicaciones y la industria aeroespacial. Un blindaje y un diseño adecuados ayudan a reducir las interferencias, lo que garantiza un rendimiento fiable en entornos sensibles a las EMI.

6. Pruebas de Esfuerzo Mecánico

Las pruebas de esfuerzo mecánico evalúan la durabilidad del conjunto en condiciones físicas, como flexión, torsión y estiramiento. Esta prueba es especialmente importante para conjuntos que se someten a movimientos frecuentes o se utilizan en entornos de alta vibración, como aplicaciones automotrices o industriales. Al simular la tensión en condiciones reales, esta prueba garantiza que el conjunto pueda soportar los rigores de su uso previsto sin comprometer el rendimiento.

7. Pruebas ambientales

Las pruebas ambientales someten el conjunto de cables a condiciones extremas para verificar su resiliencia en entornos específicos. Las pruebas pueden incluir exposición a altas y bajas temperaturas, humedad, radiación UV e incluso niebla salina para la resistencia a la corrosión. Las pruebas ambientales son esenciales para los conjuntos utilizados en exteriores o en condiciones difíciles, como en aplicaciones automotrices o marinas, ya que garantizan la durabilidad y la fiabilidad a largo plazo.

8. Pruebas de tracción y flexión

Las pruebas de tracción miden la resistencia de las conexiones dentro del conjunto aplicando una fuerza controlada a los conectores y las terminaciones del cable. Esta prueba garantiza que los conectores y las uniones puedan soportar la tensión de tracción sin desprenderse ni dañarse. Las pruebas de flexión evalúan la capacidad del conjunto para soportar flexiones repetidas sin perder integridad, especialmente para aplicaciones que requieren alta flexibilidad, como la robótica o los dispositivos portátiles.

9. Prueba de sobremoldeo y alivio de tensión

Los sobremoldeos y los alivios de tensión se prueban para determinar su durabilidad y eficacia en la protección de los conectores contra el desgaste y la tensión. Mediante la simulación de flexiones y tirones repetidos, esta prueba garantiza que los componentes de sobremoldeo y alivio de tensión brinden la protección adecuada y reduzcan el riesgo de daños a las conexiones internas, lo cual es fundamental para conjuntos sometidos a movimiento regular.

10. Inspección visual

La inspección visual es un paso de control de calidad en el que técnicos capacitados examinan el conjunto para detectar cualquier defecto visible, como conectores mal engarzados, aislamiento faltante o fallas en El sobremolde. Una inspección visual exhaustiva ayuda a detectar cualquier problema potencial que pueda afectar el rendimiento, garantizando que cada conjunto cumpla con los estándares estéticos y estructurales.

11. Etiquetado y verificación de cumplimiento

La verificación del etiquetado garantiza que cada conjunto esté marcado con precisión con las especificaciones, los números de pieza y las certificaciones de seguridad, según lo exigen los estándares de la industria. La verificación de cumplimiento confirma que el conjunto cumple con todas las normas pertinentes, como ISO, RoHS o UL, lo que garantiza que el producto sea seguro, fiable y esté listo para su uso en industrias reguladas como la médica, la automotriz y las telecomunicaciones.

Cada uno de estos pasos de prueba y control de calidad es fundamental para entregar conjuntos de cables que cumplan con los altos estándares que esperan los clientes. El compromiso de South-Electronic con las rigurosas pruebas garantiza que cada conjunto de cables esté listo para funcionar bajo las exigencias específicas de su aplicación, proporcionando conexiones fiables, durabilidad y seguridad. Al centrarse en un control de calidad integral, South-Electronic garantiza productos en los que los clientes pueden confiar en cualquier entorno.

Capítulo 7

Aplicaciones comunes de los conjuntos de cables

Los conjuntos de cables son fundamentales en muchas industrias. Transmiten energía, señales y datos entre dispositivos y sistemas. Cada aplicación tiene necesidades diferentes, desde la capacidad de soportar entornos hostiles hasta la adaptación a espacios reducidos. Estas son algunas de las aplicaciones más comunes de los conjuntos de cables y sus funciones:

1. Automoción y transporte

En la industria automotriz, los conjuntos de cables se utilizan para alimentar todo tipo de sistemas, desde luces y sistemas de encendido hasta sistemas de infoentretenimiento y seguridad. Deben ser resistentes a vibraciones, cambios de temperatura, humedad y productos químicos. También son fundamentales en los vehículos eléctricos, donde conectan el sistema de baterías a los controladores del motor y otros sistemas electrónicos para garantizar el correcto funcionamiento.

2. Aeroespacial y defensa

Las aplicaciones aeroespaciales y de defensa requieren conjuntos de cables que puedan soportar condiciones extremas y, al mismo tiempo, funcionar de forma óptima. Se utilizan en aviones, satélites y equipos militares. Deben ser ligeros, capaces de soportar temperaturas extremas y capaces de soportar mucha vibración e interferencia electromagnética (EMI). Estas aplicaciones requieren conjuntos especiales que sean superprecisos y puedan soportar mucha carga para garantizar su correcto funcionamiento.

3. Telecomunicaciones y redes

Las telecomunicaciones y las redes utilizan conjuntos de cables para enviar señales de alta frecuencia sin perder nada ni estropearse. Los conjuntos de cables coaxiales y de fibra óptica son muy comunes en estos campos y se utilizan en centros de datos, torres de radio y equipos de radiodifusión. Están diseñados para enviar datos rápidamente, durar mucho tiempo y mantener la EMI a raya, de modo que las señales se mantengan claras y las conexiones se mantengan fuertes en lugares donde hay una gran cantidad de datos.

4. Equipos médicos

Los dispositivos médicos necesitan conjuntos de cables que sean resistentes y seguros para lugares sensibles. Se utilizan en equipos de diagnóstico, máquinas de imágenes y dispositivos de monitorización de pacientes. Los conjuntos de cables médicos se fabrican con materiales seguros para las personas y resisten la esterilización repetida. Garantizan la seguridad de los pacientes y el correcto funcionamiento de todo, especialmente en dispositivos donde los datos deben ser perfectos.

5. Industria y Manufactura

En la industria y la manufactura, los conjuntos de cables conectan máquinas, sistemas de automatización y paneles de control. Deben ser resistentes y soportar rozaduras, humedad, suciedad y frecuentes desplazamientos. Los conjuntos de cables industriales garantizan el flujo de energía y datos para que los procesos automatizados, robots y máquinas grandes funcionen correctamente.

6. Electrónica de Consumo

Los dispositivos electrónicos de consumo, como teléfonos, computadoras portátiles y sistemas de entretenimiento doméstico, utilizan conjuntos de cables para conectarse y alimentarse. Los conjuntos de cables USB, HDMI y de audio/video son algunos de los más comunes. Están diseñados para ser pequeños, flexibles y fáciles de usar. Los productos electrónicos de consumo necesitan buenas conexiones para funcionar correctamente y, a menudo, deben tener un buen aspecto y ser fáciles de usar.

7. Sistemas de energía renovable

En sistemas de energía renovable como la solar y la eólica, los conjuntos de cables conectan componentes importantes como paneles solares, inversores, baterías y sistemas de control. Deben ser resistentes, capaces de soportar la intemperie, el sol y el viento, y la humedad. Los conjuntos de cables para energía renovable garantizan el flujo de energía y el correcto funcionamiento de todo en el exterior.

8. Robótica y automatización

Los robots y la automatización utilizan conjuntos de cables para conectar motores, sensores y sistemas de control. Deben poder moverse con facilidad, doblarse y torcerse sin romperse. Los conjuntos de cables robóticos están diseñados para soportar mucha tensión y están hechos con materiales resistentes para que puedan soportar mucha carga y mantener los sistemas automatizados funcionando correctamente durante mucho tiempo.

9. Aplicaciones marinas y offshore

Los conjuntos de cables marinos se utilizan en embarcaciones, submarinos y equipos de perforación offshore. Deben resistir la inmersión en el agua, la humedad y la exposición a temperaturas muy altas o bajas. Están diseñados para no oxidarse, evitar la entrada de agua y garantizar que las conexiones se mantengan firmes incluso con mucha vibración. Garantizan que las embarcaciones y otros dispositivos en el agua puedan navegar, comunicarse y recibir energía.

10. Centros de datos e infraestructura de TI

Los conjuntos de cables son fundamentales en los centros de datos y la infraestructura de TI. Garantizan que los servidores, las unidades de almacenamiento y los equipos de red puedan conectarse y recibir energía. Los centros de datos necesitan conjuntos que puedan enviar datos rápidamente, evitar interferencias electromagnéticas (EMI) y mantener todo refrigerado. Los conjuntos de cables de fibra óptica y cobre se utilizan ampliamente para garantizar que las conexiones sean rápidas y resistentes, y que las redes puedan expandirse.

Los conjuntos de cables se utilizan en todos estos lugares para garantizar que todo esté conectado. Funciona correctamente. South-Electronic sabe cómo fabricar conjuntos de cables que funcionan a la perfección en todas estas industrias. Se aseguran de que cada conjunto cumpla con su función, para que todo funcione mejor y las personas puedan lograr más en todos estos campos.

Capítulo 8

Desafíos y Soluciones en el Ensamblaje de Cables

El diseño y la fabricación de ensambles de cables son complejos debido a los diferentes requisitos que presentan las distintas industrias y aplicaciones. Se necesitan soluciones que garanticen durabilidad, fiabilidad y seguridad, incluso en los entornos más exigentes. A continuación, se presentan algunos de los principales desafíos en el ensamble de cables y las soluciones que los abordan:

1. Resistencia Ambiental

Los ensambles de cables están expuestos a entornos hostiles, como temperaturas extremas, humedad, radiación UV y productos químicos. Estas condiciones pueden degradar los materiales, lo que puede provocar problemas de rendimiento o fallos.

Elija materiales con alta resistencia a los factores ambientales. Por ejemplo, el teflón y la silicona son excelentes opciones para la resistencia a altas temperaturas, mientras que el poliuretano es eficaz para resistir la abrasión y los productos químicos. Aplique capas protectoras adicionales, como cubiertas impermeables o recubrimientos resistentes a los rayos UV, para aumentar la durabilidad en condiciones difíciles.

2. Integridad de la señal e interferencia electromagnética (EMI)

Mantener la integridad de la señal es esencial, especialmente en aplicaciones de alta frecuencia. La interferencia electromagnética de dispositivos electrónicos o cables cercanos puede interrumpir la transmisión de la señal, causando pérdida de datos o errores.

Utilice técnicas de blindaje, como blindaje trenzado o laminado, para proteger las señales sensibles de las interferencias. Trence pares de cables o añada capas de tierra para reducir la EMI. Elija conectores de alta calidad y conecte a tierra correctamente el conjunto para garantizar una transmisión estable de la señal en entornos propensos a EMI.

3. Limitaciones de espacio y peso

Muchas aplicaciones, como la industria aeroespacial, los dispositivos médicos y la electrónica de consumo, requieren conjuntos de cables compactos y ligeros debido a las restricciones de espacio y peso.

Utilice cables más delgados y flexibles, conectores compactos y materiales ligeros para minimizar el tamaño del conjunto. Los cables planos o de cinta también son útiles para ahorrar espacio en configuraciones estrechas, lo que permite un diseño eficiente y organizado sin comprometer el rendimiento.

4. Estrés mecánico y flexibilidad

Los conjuntos de cables en robótica, automatización industrial y sistemas automotrices suelen estar sujetos a flexiones, torsiones o vibraciones constantes. El estrés mecánico puede debilitar el conjunto con el tiempo, lo que puede provocar roturas o interrupciones de la señal.

Refuerce los cables con protectores de tensión, sobremoldeos y materiales flexibles que permitan el movimiento sin dañar los conectores ni los conductores. Elija conductores con mayor resistencia a la tracción e incorpore componentes de protección contra la tensión en el diseño para evitar la concentración de tensiones en los puntos de conexión.

5. Complejidad en conjuntos multiconductores

Los conjuntos multiconductores suelen ser necesarios en sistemas complejos donde se transmiten múltiples señales o líneas eléctricas simultáneamente. La gestión de una gran cantidad de conductores puede provocar enredos, interferencias o cableado incorrecto, especialmente en configuraciones de alta densidad. Agrupe correctamente los conductores con bridas, fundas o envolturas para evitar enredos. Etiquete y codifique por color los conductores para simplificar la instalación y el mantenimiento, reduciendo así el riesgo de cableado incorrecto. Para conexiones de alta densidad, utilice blindaje multicapa y un aislamiento preciso entre los conductores para evitar interferencias. 6. Garantía de calidad y estándares de cumplimiento Cumplir con los estándares de calidad y regulatorios específicos de la industria, como ISO, RoHS o UL, es esencial para la seguridad y la confiabilidad. El incumplimiento de estos estándares puede generar problemas de rendimiento, repercusiones legales y riesgos de seguridad. Implemente rigurosos procedimientos de control de calidad, incluyendo pruebas de alto potencial (hi-pot), pruebas de continuidad y pruebas ambientales, para garantizar que el conjunto cumpla con todos los estándares necesarios. South-Electronic se adhiere a estrictos protocolos de fabricación, lo que garantiza que cada ensamblaje cumpla con los requisitos reglamentarios de seguridad, rendimiento y estándares ambientales.

7. Personalización para aplicaciones especializadas

Algunas industrias requieren ensamblajes altamente personalizados con configuraciones, tipos de conectores o materiales únicos. Los diseños personalizados pueden resultar en plazos de entrega más largos y mayores costos si no se gestionan adecuadamente.

Invierta en estrategias de diseño modular y mantenga un proceso de producción flexible para permitir una personalización más rápida sin costos excesivos. Utilice el modelado 3D para el diseño y la creación de prototipos para acelerar el desarrollo de soluciones personalizadas, lo que permite ajustes eficientes basados en los comentarios de los clientes.

8. Limitaciones de costos

Equilibrar la rentabilidad con la calidad es un desafío común, especialmente para la producción a gran escala o cuando se utilizan materiales de primera calidad. Los ensamblajes de alta calidad a menudo requieren materiales costosos o procesos de fabricación complejos.

Utilice materiales rentables ials en partes menos críticas del ensamblaje, enfocándose en componentes de alta calidad solo donde sea necesario. Optimice los procesos de fabricación, aproveche la automatización y optimice el uso de materiales para controlar los costos, manteniendo altos estándares de calidad.

9. Requisitos de entrega y plazos de entrega

Muchas industrias, en particular aquellas con plazos de producción o restricciones en la cadena de suministro, requieren ensamblajes de cables con plazos de entrega cortos. Los retrasos pueden afectar los plazos generales del proyecto, especialmente en campos como la automoción o la electrónica de consumo.

Emplee procesos de producción eficientes y escalables, y mantenga un inventario de materiales de uso común para garantizar una entrega rápida. Trabaje en estrecha colaboración con los proveedores y optimice la logística interna para reducir los plazos de entrega, asegurando una entrega puntual sin comprometer la calidad.

10. Accesibilidad para la instalación y el mantenimiento

Los ensamblajes de cables complejos pueden ser difíciles de instalar y mantener, especialmente en espacios reducidos o sistemas con múltiples conexiones. Una instalación incorrecta puede provocar problemas de rendimiento o daños.

Simplifique el diseño con conductores preetiquetados, cables codificados por colores y conectores fáciles de usar para garantizar una instalación sin problemas. Utilice componentes modulares para facilitar el mantenimiento y la sustitución, reduciendo el tiempo de inactividad y minimizando los errores durante la instalación.

Al abordar estos desafíos con soluciones a medida, South-Electronic garantiza que sus conjuntos de cables estén bien equipados para diversas aplicaciones y entornos. Mediante una cuidadosa selección de materiales, un riguroso control de calidad y un compromiso con la personalización, South-Electronic ofrece conjuntos de cables que satisfacen las demandas incluso de los proyectos más complejos y desafiantes.

Capítulo 9

Tendencias Futuras en la Tecnología de Ensamblaje de Cables

El campo de la tecnología de ensamblaje de cables está cambiando rápidamente para satisfacer las crecientes demandas de las aplicaciones modernas, desde el Internet de las Cosas (IoT) y las energías renovables hasta la automatización avanzada y la conectividad 5G. A medida que las industrias evolucionan, también lo hace la necesidad de soluciones innovadoras de ensamblaje de cables que sean más eficientes, duraderas y versátiles. Estas son algunas de las tendencias clave que definen el futuro de la tecnología de ensamblaje de cables:

1. Miniaturización y Ensamblajes de Cables de Alta Densidad

A medida que los dispositivos electrónicos se vuelven más pequeños y potentes, existe una creciente demanda de ensambles de cables compactos y de alta densidad que se adapten a espacios reducidos sin sacrificar el rendimiento. Los conectores miniaturizados y los cables más delgados permiten que los ensambles de cables admitan más conexiones en espacios más pequeños, lo que facilita aplicaciones en teléfonos inteligentes, dispositivos portátiles, equipos médicos y la industria aeroespacial.

2. Mayor flexibilidad y durabilidad para aplicaciones dinámicas

La robótica, la automatización y las tecnologías wearables requieren conjuntos de cables que puedan soportar movimiento continuo, flexión y torsión sin fallar. Se espera que los conjuntos de cables del futuro utilicen materiales avanzados, como polímeros flexibles y aleaciones ligeras, para mejorar la durabilidad y mantener la flexibilidad. Es probable que innovaciones como los conjuntos de circuitos impresos flexibles (FPC) y los cables enrollados o retráctiles se popularicen a medida que se expandan las aplicaciones dinámicas.

3. Mayor uso de fibra óptica para la transmisión de datos a alta velocidad

Con el aumento continuo de la demanda de mayores velocidades de datos y ancho de banda, especialmente en aplicaciones 5G y de centros de datos, los conjuntos de cables de fibra óptica son cada vez más comunes. La fibra óptica ofrece transmisión de datos a alta velocidad y larga distancia con mínima pérdida de señal, lo que la hace ideal para telecomunicaciones, redes de IoT y otras aplicaciones con uso intensivo de datos. Se espera que las innovaciones en materiales y fabricación de fibra óptica mejoren la flexibilidad y reduzcan los costos, haciendo que la fibra óptica sea más accesible en todas las industrias.

4. Integración de funciones inteligentes para monitoreo y diagnóstico

Los conjuntos de cables incorporan cada vez más funciones inteligentes para facilitar el mantenimiento predictivo y el diagnóstico, especialmente en aplicaciones industriales y críticas. Los cables inteligentes con sensores integrados pueden monitorear parámetros como la temperatura, la tensión y la integridad de la señal en tiempo real. Esta capacidad permite la detección temprana de problemas, previniendo fallas y reduciendo los costos de mantenimiento, lo que hace que estos conjuntos inteligentes sean valiosos en aplicaciones de manufactura, automoción e infraestructura.

5. Sostenibilidad y materiales ecológicos

Las consideraciones ambientales están impulsando la transición hacia materiales y procesos sostenibles para los conjuntos de cables. Es probable que los conjuntos futuros incorporen materiales ecológicos, como aislamiento biodegradable y metales reciclables, lo que reduce el impacto ambiental. Además, los fabricantes están adoptando métodos de producción más eficientes energéticamente y priorizando materiales que cumplen con regulaciones ambientales como RoHS (Restricción de Sustancias Peligrosas) y REACH (Registro, Evaluación, Autorización y Restricción de Sustancias Químicas).

6. Ensamblajes de alta temperatura y alto voltaje para vehículos eléctricos (VE)

El rápido crecimiento de los vehículos eléctricos ha creado una demanda de ensambles de cables que puedan manejar altos voltajes y resistir temperaturas extremas. Los VE requieren ensambles especializados que proporcionen una transferencia de energía segura y confiable entre baterías y motores. Se están desarrollando materiales de aislamiento avanzados y conectores diseñados para soportar altas corrientes para cumplir con los requisitos de las aplicaciones de VE, lo que respalda la eficiencia y la seguridad del vehículo.

7. Avances en el blindaje EMI para 5G y aplicaciones inalámbricas

A medida que proliferan las redes 5G y las tecnologías inalámbricas, el blindaje EMI es cada vez más importante para mantener la integridad de la señal en entornos electrónicos congestionados. Se espera que los futuros conjuntos de cables utilicen materiales y diseños avanzados de blindaje EMI que bloqueen eficazmente las interferencias sin aumentar el volumen ni el peso. Es probable que las innovaciones en blindaje basado en nanomateriales y barreras EMI flexibles mejoren el rendimiento en aplicaciones de alta frecuencia, como 5G, dispositivos IoT y equipos médicos.

8. Conjuntos de cables híbridos para aplicaciones multifuncionales

Los conjuntos de cables híbridos, que combinan la transmisión de energía, datos y señales en un solo cable, están ganando terreno en industrias que buscan reducir la complejidad y los requisitos de espacio. Estos conjuntos optimizan las conexiones al integrar múltiples funcionalidades, lo que los hace ideales para dispositivos compactos y multifuncionales. Los conjuntos híbridos son especialmente útiles en industrias como la aeroespacial. , automatización automotriz e industrial, donde simplificar el cableado y reducir el peso son esenciales.

9. Automatización en la fabricación de conjuntos de cables

Para satisfacer la creciente demanda de conjuntos personalizados y de alta calidad, los fabricantes están adoptando la automatización en la producción de conjuntos de cables. Los procesos automatizados, como la soldadura, el engarce y las pruebas robóticas, mejoran la velocidad, la consistencia y la calidad de la producción, a la vez que reducen el error humano. También se espera que la integración de sistemas de control de calidad impulsados por IA agilice la fabricación, garantizando que cada conjunto cumpla con las especificaciones precisas y los estándares de la industria.

10. Personalización y producción bajo demanda

Dado que las industrias requieren cada vez más soluciones especializadas, la personalización y la producción bajo demanda se están volviendo fundamentales para la tecnología de conjuntos de cables. Los futuros avances en diseño modular y fabricación flexible permitirán ajustes rápidos para satisfacer los requisitos específicos del cliente, reduciendo los plazos de entrega y los costos. La impresión 3D y otras tecnologías de prototipado rápido también se están explorando para los conjuntos de cables, lo que permite a los fabricantes producir componentes personalizados de forma eficiente y precisa. El futuro de la tecnología de conjuntos de cables estará definido por la innovación en miniaturización, flexibilidad, capacidad de datos y sostenibilidad. A medida que las industrias continúan evolucionando, South-Electronic se mantiene a la vanguardia de estas tendencias, ofreciendo soluciones que satisfacen las complejas y crecientes demandas de las aplicaciones modernas. Gracias a su compromiso con materiales avanzados, tecnologías inteligentes y prácticas responsables con el medio ambiente, South-Electronic ofrece conjuntos de cables que respaldan la próxima generación de dispositivos y sistemas de alto rendimiento y alta fiabilidad.

Capítulo 10

¿Cómo elegir al proveedor adecuado de ensambles de cables?

Seleccionar al proveedor adecuado de ensambles de cables es crucial para garantizar el éxito de su proyecto, ya que la calidad y la fiabilidad de los ensambles influyen directamente en el rendimiento y la longevidad del sistema. A continuación, se presentan los factores clave a considerar al elegir un proveedor:

1. Experiencia y experiencia en el sector

Busque proveedores con una trayectoria y experiencia comprobadas en su sector específico. Los proveedores con experiencia en su sector, ya sea automotriz, aeroespacial, médico o de telecomunicaciones, tienen más probabilidades de comprender sus necesidades específicas y ofrecer soluciones adaptadas a sus aplicaciones.

2. Capacidad de personalización

Cada proyecto tiene sus necesidades específicas. Un proveedor sólido debe ofrecer una amplia gama de opciones de personalización, desde materiales y conectores hasta longitudes de cable y requisitos de blindaje. Los proveedores que ofrecen servicios de diseño flexibles y trabajan en estrecha colaboración con los clientes para desarrollar configuraciones personalizadas pueden satisfacer mejor sus requisitos específicos.

3. Control de Calidad y Protocolos de Prueba

La calidad es fundamental en los ensambles de cables. Asegúrese de que el proveedor siga rigurosos procesos de control de calidad, como pruebas de continuidad, pruebas de resistencia de aislamiento y pruebas de durabilidad mecánica. Los proveedores que cumplen con certificaciones de la industria como ISO, UL y RoHS demuestran su compromiso con el cumplimiento de los estándares de calidad y seguridad.

4. Calidad de Materiales y Componentes

La elección de los materiales influye directamente en la durabilidad y el rendimiento de los ensambles de cables. Seleccione proveedores que utilicen materiales y componentes de alta calidad adaptados a las exigencias ambientales y mecánicas de su aplicación. Los proveedores con un abastecimiento confiable y un énfasis en la calidad de los materiales ayudarán a garantizar que los ensambles funcionen de forma fiable a lo largo del tiempo.

5. Soporte Técnico y Comunicación

Un proveedor confiable ofrece soporte técnico accesible y una comunicación clara y receptiva durante todo el proyecto. Busque proveedores con equipos de ingeniería dedicados que puedan asesorar sobre la selección de materiales, la optimización del diseño y la resolución de problemas. Una comunicación fluida es esencial para una gestión eficiente del proyecto y la rápida resolución de cualquier problema potencial.

6. Plazo de Entrega y Capacidad de Producción

La entrega puntual es esencial, especialmente en industrias con plazos ajustados. Evalúe la capacidad de producción y la flexibilidad del proveedor para cumplir con sus plazos, incluso para pedidos grandes o urgentes. Un proveedor con procesos de fabricación escalables y plazos de entrega rápidos puede ayudarle a mantener los plazos del proyecto y reducir el tiempo de inactividad.

7. Cumplimiento Ambiental y Normativo

Muchas industrias tienen estrictos requisitos ambientales y regulatorios, como las normas RoHS, REACH o UL. Elija un proveedor que cumpla con estas normas para garantizar que sus ensambles cumplan con las regulaciones ambientales y de seguridad, especialmente si se utilizarán en mercados globales.

8. Rentabilidad y Valor

Si bien el costo es un factor importante, es esencial sopesar la calidad y los servicios prestados. Un proveedor confiable ofrecerá soluciones rentables sin comprometer la calidad. Tenga cuidado con los proveedores de bajo costo que pueden recortar gastos, ya que esto puede resultar en ensamblajes de baja calidad y mayores costos a largo plazo debido a posibles fallas o reemplazos.

Elegir un proveedor de ensamblaje de cables que se ajuste a las necesidades técnicas, el presupuesto y el cronograma de su proyecto puede mejorar significativamente el rendimiento y la confiabilidad del producto. Al evaluar cuidadosamente a los proveedores según estos criterios, puede asegurarse un socio que le ofrezca ensamblajes de cables de alta calidad adaptados a sus necesidades específicas, lo que en última instancia contribuirá a su éxito en mercados competitivos.

Póngase en Contacto

¿Dónde Estamos?

Parque Industrial, No. 438 Donghuan Road, No. 438, Shajing Donghuan Road, Distrito de Bao'an, Shenzhen, Guangdong, China

Cuarto Piso, Edificio Creativo Zhihui, No.2005 Xihuan Road, Shajing, Distrito de Baoan, Shenzhen, China

Habitación A1-13, Tercer Piso, Centro Industrial Yee Lim, 2-28 Calle Kwai Lok, Kwai Chung, HK

service@southelectronicpcb.com

Teléfono: +86 400 878 3488

Envíanos un mensaje