El técnico se encogió de hombros cuando las fluctuaciones de potencia golpearon la placa recién soldada. Los residuos de flux ocultos habían creado caminos conductores invisibles: un recordatorio impactante de que la limpieza post-SMT no es opcional. Permíteme mostrarte cómo evitar este error costoso.

La limpieza efectiva de PCB después de la soldadura SMT [^1] elimina los residuos de flux corrosivos, los contaminantes iónicos y los subproductos de la soldadura utilizando inmersión de solvente, agitación ultrasonora o limpieza con vapor. La limpieza adecuada evita la fuga de corriente, el crecimiento dendrítico [^2] y garantiza la confiabilidad a largo plazo a través de métodos como el limpiado con IPA al 99% o sistemas en línea automatizados.

Aunque la limpieza básica puede parecer sencilla, los componentes de paso ultrafino modernos y las soldaduras sin plomo requieren precisión. Desglosaremos los riesgos ocultos, los métodos probados y los protocolos de almacenamiento que separan las placas que funcionan de las ensambladuras fallidas.

¿Por qué es crítica la limpieza de PCB después de la soldadura SMT?

Un cliente me envió una vez 500 placas IoT que fallaron la prueba de humedad, todo porque omitieron la limpieza final. El culpable: el flux de resina activado que se comía los acabados ENIG.

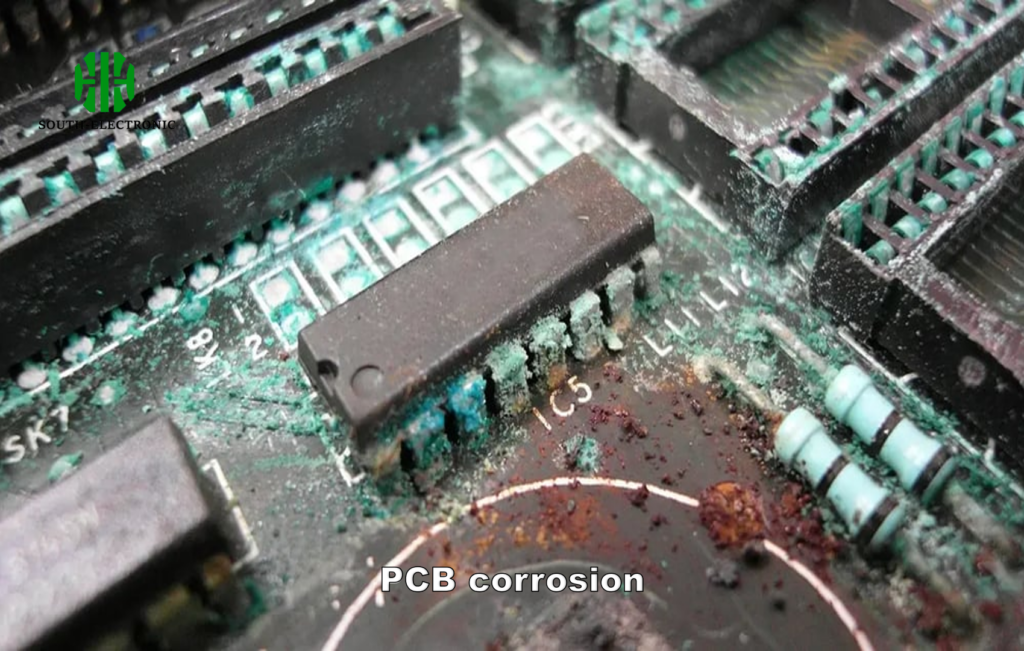

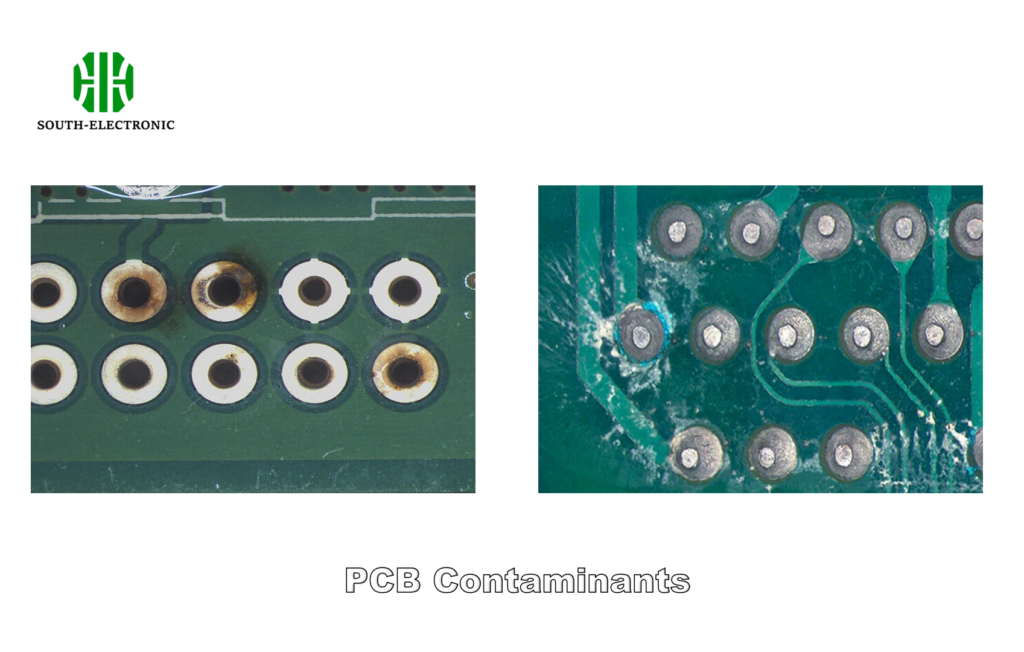

Los residuos de soldadura no limpios causan migración electroquímica y corrosión bajo humedad, lo que potencialmente puede crear cortocircuitos. La contaminación iónica que excede 1,56 μg/cm² equivalente a NaCl riesga la rotura del aislamiento, mientras que los residuos orgánicos atraen la humedad y la acumulación de polvo.

)

Tres peligros ocultos de la limpieza incompleta

| Tipo de riesgo | Línea de tiempo de síntomas | Modo de fallo | Método de prevención |

|---|---|---|---|

| Contaminación iónica | 3-12 meses | Migración electroquímica | Pruebas de cromatografía iónica |

| Residuos orgánicos | 1-6 meses | Crecimiento dendrítico | Pruebas de solubilidad de solvente |

| Materia particulada | Inmediata | Fuga de corriente | Inspección visual post-limpieza |

Los residuos iónicos de los activadores de flux se convierten en puentes conductores bajo humedad, especialmente problemáticos en circuitos de alta impedancia. Un proyecto de dispositivo médico requirió tres ciclos de limpieza con agua saponificada para cumplir con los estándares J-STD-001 Clase 3.

¿Qué tipos de contaminantes quedan en las PCB después de la soldadura?

Las placas de RF de media frecuencia mostraron un comportamiento errático hasta que identificamos bigotes de estaño[^3] que crecían a partir de residuos de flux sin limpiar[^4] – la contaminación viene en múltiples formas.

Los contaminantes post-soldadura incluyen activadores iónicos[^5] (aminas, haluros), resinas no iónicas (resina, polímeros), partículas metálicas (bolas de soldadura, residuos de Sn/Pb) y residuos de procesos (aceites de dedos, polvo). Cada uno requiere métodos de eliminación específicos.

)

Matriz de eliminación de contaminantes

| Clase de contaminante | Solubilidad | Método de eliminación preferido | Técnica de verificación |

|---|---|---|---|

| Iónico | Solventes polares | Enjuague con agua desionizada > 5MΩ | Resistividad del extracto de solvente |

| A base de resina | Solventes semi-polares | Limpiadores a base de terpeno | Análisis de residuos por FTIR |

| Flux sintético | Solventes no polares | Solventes HFE | Resistencia de aislamiento de superficie |

| Partículas | Mecánico | Ultrasonido + cepillo | Inspección con microscopio 10X |

Los flux que contienen haluros requieren atención especial – un módulo de control automotriz falló en las pruebas EMC debido a las corrientes de fuga inducidas por cloruro entre condensadores 0201.

¿Cuántos métodos de limpieza de PCB existen después de la soldadura de montaje en superficie?

Una vez arruinamos 200 placas usando IPA en una matriz de sensores recubierta con PVA. La compatibilidad de materiales dicta la selección del método.

Existen tres métodos primarios de limpieza: limpieza manual con solvente[^6] (para prototipos), limpieza por lotes ultrasonora[^7] (alta volumen), y limpieza con vapor[^8] (ensamblajes de precisión). Las técnicas emergentes incluyen limpieza con nieve de CO2 y plasma para aplicaciones especializadas.

)

Comparación de métodos de limpieza

| Método | Tiempo de ciclo | Capacidad | Mejor para |

|---|---|---|---|

| Limpieza manual | 5-10 min | Eliminación básica de flux | Prototipos de I+D |

| Ultrasonido | 8-15 min | Limpieza bajo componente | SMT de alta densidad |

| Fase de vapor | 6-12 min | Residuo cero | Militar/Aeroespacial |

| Lote acuoso | 10-20 min | Eliminación de contaminación iónica | Aplicaciones médicas de alta confiabilidad |

Nuestra línea de producción utiliza limpieza secuencial: primero solución de saponificante a 65°C con ultrasonido de 40kHz, seguido de tres enjuagues con agua desionizada y secado con aire caliente forzado. Esto logra <0,7 μg/cm² de contaminación iónica.

¿Qué errores comunes debe evitar al limpiar PCB?

Un limpiador ultrasonoro de 10 años de antigüedad una vez delaminó placas flexibles PCB – el equipo antiguo y los parámetros incorrectos crean nuevos defectos.

Los errores críticos incluyen: usar solventes agresivos en recubrimientos conformes[^9], exceder el tiempo de ultrasonido (erosión por cavitación), secado inadecuado (manchas de agua) y mezclar materiales incompatibles. Siempre valide los parámetros de limpieza en placas de muestra.

)

Lista de verificación para prevenir errores

| Tipo de error | Medida de prevención | Protocolo de prueba |

|---|---|---|

| Ataque de solvente | Gráfico de compatibilidad de materiales | Prueba de punto en placa de prueba |

| Enjuague incompleto | Monitoreo de conductividad | Verificación de resistividad del agua de enjuague |

| Daño a componentes | Límite de potencia ultrasonora | Análisis de microsección |

| Redepósito de residuos | Filtro final de solvente | Prueba de guante blanco |

Aprendí esto a la manera difícil cuando los 4MHz de ultrasonido agrietaron capas de pasivación BCB en sensores MEMS. Ahora usamos HFE-7100 a 50°C con agitación vertical del 10% en su lugar.

¿Cómo almacenar PCB post-limpieza para garantizar la confiabilidad a largo plazo?

Un cliente almacenó "placas limpias" que se corroieron en un entorno tropical – el embalaje inadecuado había anulado la limpieza adecuada.

Las PCB limpias requieren bolsas de barrera de humedad con desecante[^10], manteniéndolas por debajo del 10% de HR. Use embalaje con nitrógeno para acabados que contienen plata y aplique protectores temporales como papeles VCI para entornos polvorientos.

)

Mejores prácticas de almacenamiento

| Factor de riesgo | Método de mitigación | Técnica de validación |

|---|---|---|

| Oxidación | Purificación con nitrógeno | SIR después de pruebas 85/85 |

| Absorción de humedad | Desecante + indicador de humedad | Análisis de humedad (Karl Fisher) |

| Daño mecánico | Insertos de espuma anti-estática | Pruebas de vibración |

| Desgasificación | Horneado antes de sellar | Análisis de espacio de cabeza por FTIR |

Nuestros contratos militares obligan a embalaje MIL-STD-2073-1[^11] – las placas limpias se hornean primero a 125°C durante 24 horas, luego se sellan con recogedores de oxígeno y tarjetas de humedad.

Conclusión

La limpieza adecuada de PCB combina análisis de contaminantes, selección de método y pruebas de verificación. Desde la selección de solventes hasta los protocolos de almacenamiento, cada paso evita fallos en el campo y cumple con los estándares de la industria.

[^1]: Explore este recurso para comprender las técnicas esenciales para una limpieza efectiva de PCB, garantizando confiabilidad y rendimiento en sus proyectos.

[^2]: Descubra las causas del crecimiento dendrítico en PCB y métodos efectivos de prevención para mejorar la confiabilidad del circuito.

[^3]: Los bigotes de estaño pueden causar problemas significativos en la electrónica. Descubra más sobre su formación y estrategias de prevención.

[^4]: Comprender los residuos de flux sin limpiar es crucial para la confiabilidad y el rendimiento de PCB. Explore este enlace para obtener información detallada.

[^5]: Aprenda sobre los activadores iónicos y su impacto en el rendimiento de PCB para garantizar procesos de soldadura de alta calidad.

[^6]: Explore este enlace para comprender los fundamentos y aplicaciones de la limpieza manual con solvente en los procesos de limpieza de PCB.

[^7]: Aprenda sobre la limpieza por lotes ultrasonora para ver cómo limpia efectivamente las placas SMT de alta densidad.

[^8]: Descubra la precisión y los beneficios de la limpieza con vapor para aplicaciones militares y aeroespaciales.

[^9]: Comprender el impacto de los solventes agresivos puede ayudarlo a evitar dañar sus PCB durante la limpieza. Explore este recurso para obtener información detallada.

[^10]: Aprenda cómo el embalaje adecuado con bolsas de barrera de humedad puede garantizar la longevidad y la confiabilidad de sus PCB limpias.

[^11]: Descubra los estándares y prácticas del embalaje MIL-STD-2073-1 para mejorar la protección de sus PCB durante el almacenamiento.