Los defectos en el recubrimiento de cobre de las PCB pueden arruinar tus proyectos de circuitos de alta densidad incluso antes de empezar. Imagina perder el 30 % de tus paneles por defectos invisibles en el recubrimiento; he visto cómo paralizan las líneas de producción de la noche a la mañana.

Distribución desigual del cobre[^1], defectos de picaduras, microvías rellenas de huecos[^2] y crecimiento dendrítico[^3] son los cuatro principales problemas en el recubrimiento de cobre de PCB. Estos problemas se agravan en los diseños HDI y las placas de alta frecuencia, lo que exige mejoras en el proceso en cada etapa, desde el taladrado hasta el recubrimiento final.

Analicemos estos fallos sistemáticamente. Descubrirá cómo los huecos microscópicos se convierten en problemas de fiabilidad y por qué sus métodos actuales de resolución de problemas podrían pasar por alto las causas subyacentes en los baños de pretratamiento.

¿Qué factores provocan una distribución desigual del espesor del cobre y una conductividad de los orificios comprometida?

En una ocasión, pasé tres semanas buscando desviaciones de espesor de ±5 μm que anulaban el control de impedancia de una placa de servidor de 20 capas. ¿Los culpables? Un rack de recubrimiento sobrecargado y ánodos desalineados.

La distribución desigual del cobre se debe a variaciones en la densidad de corriente, desequilibrios en la convección de la solución y efectos de apantallamiento geométrico. Los factores críticos incluyen la distancia entre el cátodo y el ánodo (óptima: 25-35 cm), el caudal de la solución (1,5-2,5 m/s) y una densidad de rack inferior a 0,6 dm²/L.

)

Tres variables ignoradas en el control de espesor

La mayoría de los ingenieros monitorean la química del baño, pero pasan por alto estos parámetros clave:

| Parámetro | Rango óptimo | Impacto en la uniformidad | Método de medición |

|---|---|---|---|

| Espesor de la película del ánodo | 8-12 μm | Controla la eficiencia de la corriente | XRF trimestral |

| Agitación de la solución | 2-3 m/s horizontal | Reduce la capa límite | Medidor de flujo + prueba de colorante |

| Diseño de tiras de bastidor | Tiras de titanio de 5-8 mm | Minimiza el apiñamiento de los bordes | Imagen térmica durante el recubrimiento |

El ajuste de la agitación horizontal de nuestra paleta de 1,8 m/s a 2,3 m/s redujo la desviación de espesor de ±18 % a ±7 % en microvías de 0,2 mm. La pulsación inversa periódica (3 s hacia adelante/0,5 s hacia atrás) mejoró aún más la cobertura en orificios con una relación de aspecto de 15:1.

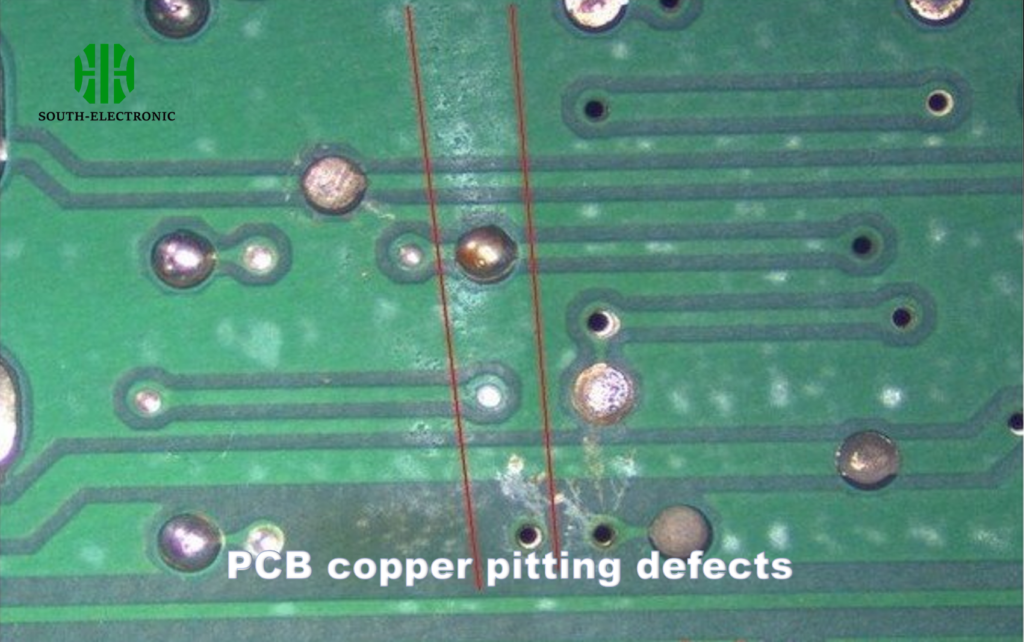

¿Cómo identificar y mitigar picaduras y defectos de poros en el recubrimiento de cobre de PCB?

Ese misterioso patrón moteado en las secciones transversales no es superficial: los defectos de picaduras redujeron drásticamente el rendimiento de la antena 5G de un cliente en un 40 % el trimestre pasado. Nuestro análisis SEM-EDS reveló contaminantes orgánicos[^4] debido a un pretratamiento deficiente.

La picadura se inicia por la eliminación incompleta de óxido, surfactantes orgánicos o microburbujas atrapadas en irregularidades de la superficie. Implemente un desengrasado alcalino a 55-60 °C (pH 10,5-11,2) en lugar de limpiadores ácidos para eliminar los residuos de aceite ocultos. Nuestras pruebas mostraron una reducción del 73 % en la apertura del circuito.

)

La reacción en cadena de la contaminación orgánica

El pretratamiento ácido tradicional no cumple con los requisitos modernos de HDI:

- Residuos previos a la perforación: La mancha de epoxi residual atrapa los contaminantes.

- Desequilibrio del micrograbado: Relación 8:1 donde la difusión se vuelve limitante. Nuestro modelo muestra que la solución de recubrimiento debe penetrar en 3 s a un caudal de 2,1 m/s. Análisis de la deposición de cobre en microvías (

)

)

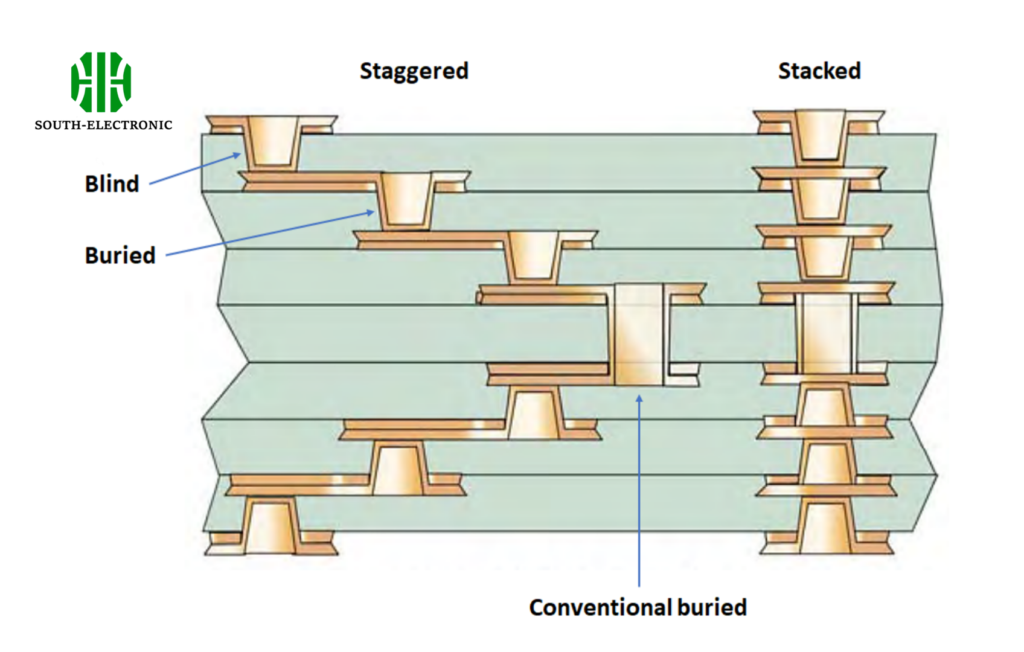

Rompiendo la barrera de la relación de aspecto

Los enfoques actuales suelen agravar el problema:

- Convección forzada: Crea protección contra la turbulencia mediante aberturas

- Recubrimiento por pulsos: Tiempo de inactividad insuficiente para la reposición de iones

- Cócteles de aditivos: Suprime excesivamente la deposición superficial

El avance se produjo con la modulación adaptativa de la forma de onda[^5] (Figura 2):

| Parámetro | Recubrimiento estándar | Enfoque optimizado | Resultado |

|---|---|---|---|

| Densidad de Corriente Pico | 6 ASD | 10 ASD (pulsado) | Base 18 % más espesa |

| Tiempo de Inversión | 0,1 s | 0,4 s cada 5 s | Mejora de la actualización de la solución |

| Concentración de Aditivo | 12 ml/l | 8 ml/l + 50 ppm de acelerador | Deposición de fondo más rápida |

Este protocolo logró un 95 % de llenados sin huecos en vías con una relación de aspecto de 25:1, frente al 68 % con los métodos convencionales. El tiempo de llenado ascendente se redujo de 142 min a 89 min.

¿Cómo puede una densidad de corriente excesiva activar el cobre?

¿Quemaduras y crecimiento dendrítico durante el recubrimiento?

Ese borde carbonizado del panel no solo es feo: el crecimiento dendrítico descontrolado (https://www.ipc.org/system/files/technical_resource/E2%26S33_01.pdf)[^6] causó una falla de campo de $250,000 en las ECU de automóviles. El seguimiento de retroceso reveló picos de corriente localizados que superaban los 28 ASD en las conexiones del bastidor.

La quema de cobre ocurre cuando la densidad de corriente (https://www.ipc.org/system/files/technical_resource/E5%26S22_02.pdf)[^7] supera los 12-15 ASD, lo que interrumpe la adsorción de aditivos y aumenta la evolución de hidrógeno. Las dendritas se inician a >18 ASD, con velocidades de crecimiento de la punta superiores a 50 μm/min. Nuestro monitoreo en tiempo real detectó un desequilibrio de corriente del 47 % en los bastidores de recubrimiento estándar.

)

Optimización de la distribución de corriente

Al contrario de lo habitual, reducir la corriente total no soluciona la quema localizada:

- Zonificación del ánodo: División en 3-5 segmentos controlados independientemente

- Diseño de blindaje: Blindajes ABS personalizados con control de holgura de 5 mm

- Mapeo de bastidor: Perfilado de resistencia preplacado (tolerancia de ±5 mΩ)

Tras implementar ánodos inteligentes y mapeo de conductividad en tiempo real, eliminamos la quema de bordes en más de 200 lotes de paneles. La incidencia de dendritas se redujo del 1,2 % al 0,07 % gracias a:

- Ajuste dinámico de la corriente cada 15 s

- Aditivos tampón que mantienen una cobertura de surfactante superior al 85 %

- Filtración continua de la solución (<5 ppm de partículas)

Conclusión

La limpieza alcalina dirigida, el recubrimiento con forma de onda adaptativa y el control dinámico de la corriente reducen en conjunto los defectos del cobre en más del 70 %, lo que supone un avance significativo para la fabricación de PCB de alta fiabilidad.

[^1]: Comprender las causas de la distribución desigual del cobre puede ayudarle a prevenir defectos costosos en sus proyectos de PCB.

[^2]: Explorar el impacto de las microvías rellenas de huecos puede mejorar sus conocimientos sobre la fiabilidad de las PCB y optimizar sus diseños.

[^3]: Aprender sobre el crecimiento dendrítico puede ayudarle a implementar estrategias eficaces para evitar este defecto común en el recubrimiento.

[^4]: Los contaminantes orgánicos pueden afectar gravemente la calidad de las PCB. Obtenga más información sobre sus efectos y estrategias de mitigación consultando este recurso. [^5]: La modulación adaptativa de la forma de onda puede mejorar significativamente los procesos de recubrimiento de PCB. Descubra sus beneficios y aplicaciones en este enlace informativo.

[^6]: Explorar el crecimiento dendrítico puede brindar información para mejorar la confiabilidad de las PCB y reducir los costosos fallos.

[^7]: Comprender el papel de la densidad de corriente es crucial para prevenir la quema del cobre y garantizar una fabricación confiable de PCB.