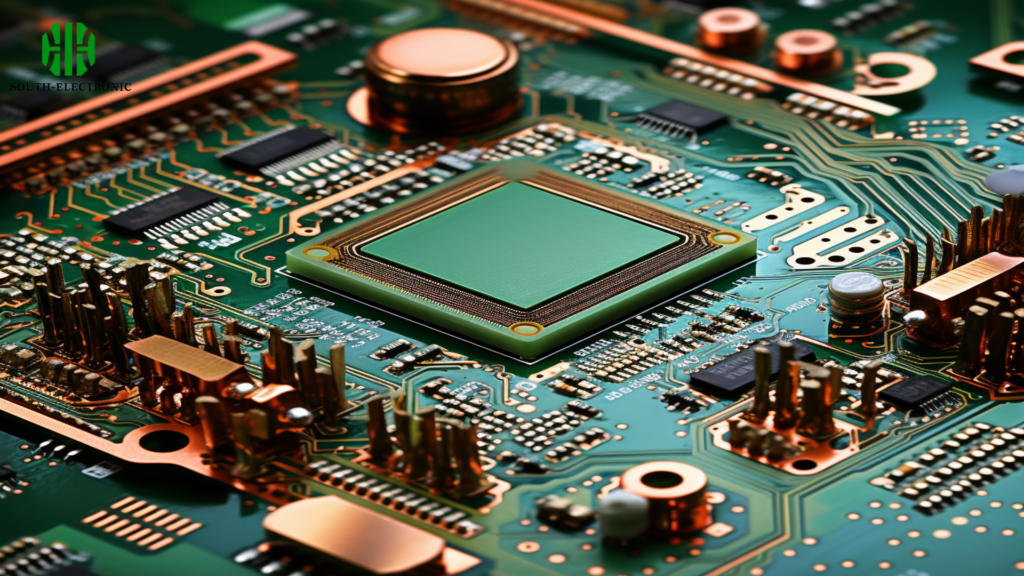

Entendiendo el robo de cobre

En esencia, el robo de cobre ayuda a equilibrar la distribución del cobre en la PCB. Durante el proceso de fabricación, especialmente en la fase de grabado, tener una distribución desigual del cobre puede provocar problemas como tasas de grabado desiguales. Este desequilibrio puede provocar que las áreas de cobre más delgadas queden excesivamente grabadas, lo que podría dañar los patrones de circuito previstos. Al agregar áreas de cobre no funcionales o «ladrones» para equilibrar el peso del cobre en todos los ámbitos, los fabricantes pueden garantizar un proceso de grabado más uniforme, protegiendo la integridad de los circuitos.

Ventajas del robo de cobre

- Interferencia electromagnética (EMI) reducida: al agregar áreas de cobre de manera uniforme a lo largo de la PCB, los diseñadores pueden minimizar las áreas de bucle entre los planos o trazas de alimentación y tierra. Esta reducción en el área del bucle puede disminuir el potencial de interferencia electromagnética, ya que áreas de bucle más grandes pueden actuar como antenas que emiten o reciben radiación electromagnética no deseada.

- Uniformidad de revestimiento mejorada: el robo de cobre ayuda a lograr una galvanoplastia uniforme en toda la PCB al equilibrar la distribución del cobre. Al minimizar las variaciones en el espesor del revestimiento, el robo de cobre garantiza que todas las áreas de la PCB, incluidas las regiones de alta y baja densidad, reciban una cantidad uniforme de cobre durante el proceso de revestimiento.

- Reducción de problemas de grabado: en ausencia de robo de cobre, las áreas con menos cobre pueden grabarse más rápido que aquellas con más cobre, lo que podría provocar un grabado excesivo y daños en los patrones de circuito previstos.

- Rendimiento eléctrico mejorado: en algunos casos, el robo de cobre colocado estratégicamente también puede contribuir al rendimiento eléctrico de la PCB. Al facilitar una distribución más uniforme del cobre, ayuda a mantener una impedancia constante en todos los ámbitos.

- Mayor disipación de calor: el cobre adicional proporcionado por las áreas de robo puede ayudar a distribuir el calor de manera más uniforme a través de la PCB. Si bien no es una mejora directa del rendimiento eléctrico, la distribución térmica mejorada gracias al robo de cobre beneficia indirectamente el rendimiento eléctrico.

- Deformación reducida de la placa: durante el proceso de fabricación de PCB, especialmente durante la laminación y soldadura, la distribución desigual del cobre puede provocar deformaciones en la placa debido a la expansión térmica diferencial. La deformación puede provocar problemas de ensamblaje y problemas de confiabilidad en el producto final. El robo de cobre agrega masa y estabilidad térmica, lo que reduce la probabilidad de deformación.

- Integridad del plano de tierra: en PCB donde se utilizan planos de tierra, el robo de cobre puede ayudar a mantener la integridad del plano de tierra asegurando que permanezca contiguo y equilibrado.

- Rendimiento de fabricación mejorado: al abordar los problemas relacionados con el enchapado, el grabado, el rendimiento eléctrico y la gestión térmica, el robo de cobre puede generar un mayor rendimiento en la fabricación de PCB.

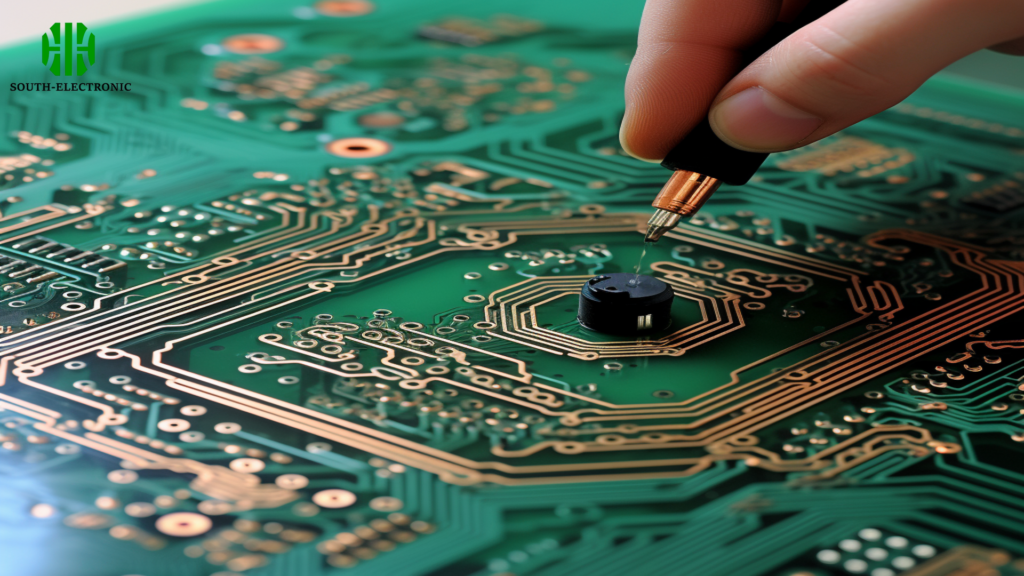

El robo de cobre implica operaciones de revestimiento específicas

- Preparación y limpieza:

Antes de que se pueda agregar cualquier robo de cobre, la PCB se limpia a fondo para eliminar cualquier contaminante, aceite o residuo que pueda interferir con el proceso de revestimiento. - Deposición de cobre no electrolítica:

Este paso inicial de revestimiento implica depositar una fina capa de cobre en toda la superficie de la PCB, incluidas las paredes del orificio. Para placas que incorporan robo de cobre, este paso asegura que las áreas de robo también estén cubiertas, lo que facilita la distribución uniforme de la corriente durante la etapa de galvanoplastia. - Patrón de revestimiento:

En esta etapa, se galvanizan los patrones de circuitos reales y las áreas de robo de cobre. Las áreas expuestas se eliminan, dejando la capa de cobre base y de cobre no electrolítico expuesta en las áreas de patrón y robo. Luego, estas áreas expuestas se galvanizan con cobre adicional para alcanzar el espesor requerido. Las áreas de robo de cobre están ubicadas estratégicamente para garantizar un revestimiento equilibrado en todos los ámbitos. - Revestimiento de paneles:

El revestimiento de paneles puede seguir o preceder al revestimiento patrón, dependiendo del flujo de proceso específico. En el revestimiento de paneles, se recubre toda la superficie del tablero con una capa adicional de cobre, incluidas las zonas de robo. - Grabando:

Una vez que se ha logrado el espesor de cobre necesario, se elimina el fotorresistente restante y se elimina el cobre no deseado (el que no está protegido por el fotorresistente durante los procesos de enchapado). Este paso define los patrones del circuito final y deja el robo de cobre en su lugar según lo diseñado. - Refinamiento:

El paso final consiste en aplicar un acabado superficial a la PCB para proteger las superficies de cobre expuestas, incluidas las áreas de robo, de la oxidación y garantizar la soldabilidad. Los acabados comunes incluyen HASL (nivelación de soldadura por aire caliente), ENIG (oro de inmersión de níquel electrolítico) y OSP (conservantes orgánicos de soldabilidad)

A través de estas operaciones de revestimiento, el robo de cobre contribuye a la distribución uniforme del cobre en la placa de circuito impreso, lo que mitiga los problemas relacionados con el espesor desigual del revestimiento y mejora el rendimiento eléctrico general de la placa.

Conclusión

El robo de cobre es un testimonio de la meticulosa artesanía detrás del diseño y fabricación de PCB. El robo de cobre está en el centro del diseño y la fabricación innovadores de PCB, reduciendo la brecha entre el rendimiento eléctrico óptimo y la precisión de fabricación. Al integrar áreas de cobre no funcionales en diseños de PCB, los diseñadores y fabricantes pueden abordar una gran variedad de desafíos, desde grabado y enchapado desiguales hasta desequilibrios térmicos e interferencias electromagnéticas.