La omisión de las comprobaciones DFM suele provocar prototipos desechados, retrasos en los envíos y sobrecostos. Tras perder $4200 por un error en el espaciado de los condensadores, aprendí lecciones importantes sobre la verificación de preproducción.

Para que las comprobaciones DFM sean efectivas, es necesario validar las reglas de diseño, la ubicación de los componentes, la selección de materiales, la simetría de apilado y los marcadores de ensamblaje con respecto a los límites del equipo del fabricante para eliminar errores de fabricación y garantizar una fabricación de PCB rentable.

Analicemos las cuatro áreas críticas de enfoque de las comprobaciones DFM que distinguen los prototipos exitosos de los desechos.

¿Por qué son cruciales las reglas de diseño para evitar fallos en la comprobación DFM?

Una vez ignoré el ancho mínimo de pista de 4 milésimas de pulgada de una fábrica, asumiendo que todos los fabricantes podían manejar líneas de 3,5 milésimas de pulgada. Los circuitos abiertos resultantes me enseñaron una dura lección.

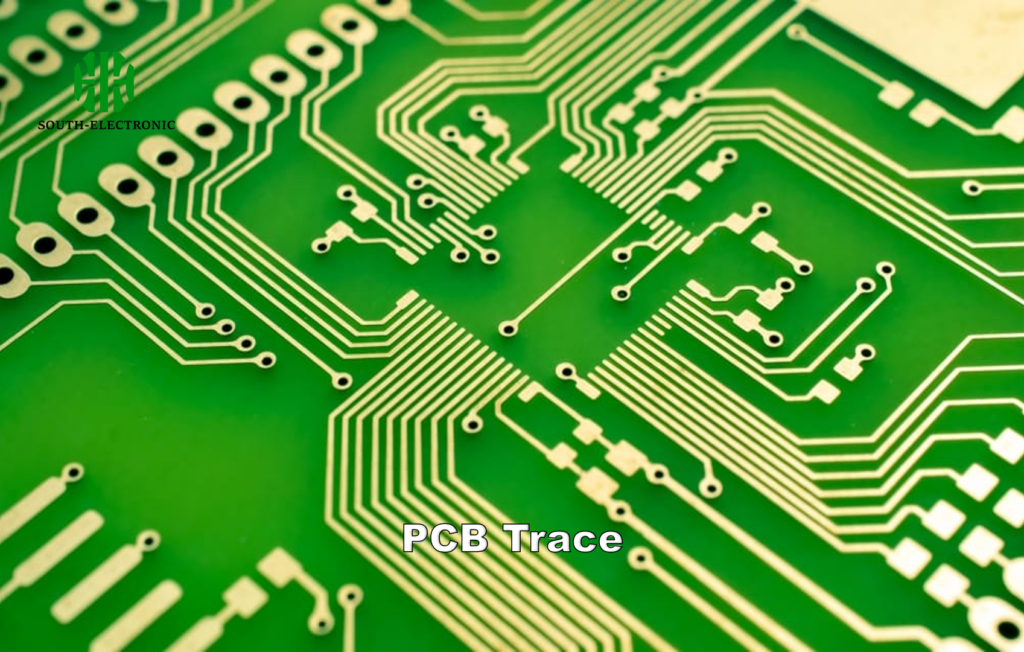

Las reglas de diseño[^3] definen restricciones medibles (anchos de pista, holgura, tamaño de las vías) que garantizan que su PCB cumpla con las capacidades de fábrica. Incumplirlas provoca defectos de grabado, cortocircuitos y desajustes de impedancia.

Requisitos clave de las reglas de diseño

Desglose los parámetros críticos de DFM en tres categorías:

| Categoría | Parámetros | Valores típicos |

|---|---|---|

| Conductores | Ancho/espacio mínimo de pista | 4-6 milésimas de pulgada (fabricación estándar) |

| Vías | Tamaño de la broca, anillo anular | Orificio de 8 milésimas de pulgada, almohadilla de 12 milésimas de pulgada |

| Espacio libre | Distancia del componente al borde | 40 milésimas de pulgada (ensamblaje manual) |

-

Geometría de la pista

Evite ángulos agudos (<45°) que retengan los productos químicos de grabado. Mantenga una impedancia constante verificando las tolerancias de ancho (±10 % típico). -

Fiabilidad de las vías

Las vías de orificio pasante requieren brocas de 8 milésimas de pulgada como mínimo; las brocas más pequeñas se rompen durante el enchapado. Utilice perforaciones en forma de lágrima donde las pistas se unen a las almohadillas para evitar grietas. -

Espacio libre de los bordes

Coloque los componentes a ≥40 milésimas de pulgada de los bordes de la placa para evitar daños durante el despanelado. Los microprocesadores cerca de los bordes pueden provocar fracturas en el corte con fresadora.

Confirme las normas con su fabricante antes de comenzar el diseño. Las fábricas chinas suelen necesitar características un 20 % más grandes que las estadounidenses.

¿Cómo garantizar que la colocación de los componentes cumpla con las restricciones de fabricación?

Las máquinas automatizadas de selección y colocación no pueden instalar piezas que se superpongan a las zonas de exclusión ocultas. El conjunto de LED de un cliente falló porque las resistencias bloquearon la plantilla de pasta de soldadura.

La colocación de los componentes debe cumplir con las zonas de exclusión de la máquina SMT[^4], los límites de tensión térmica y el acceso manual para la reimpresión. Las colocaciones incorrectas causan tombstoning, defectos de soldadura y conflictos en las sondas de prueba.

Lista de verificación de cumplimiento de la colocación

Optimice los resultados del ensamblaje utilizando estas reglas de colocación:

| Factor | Requisito | Riesgo de fallo |

|---|---|---|

| Espaciado SMT | ≥20 milésimas de pulgada entre los componentes del chip | Puenteo de soldadura |

| Orientación | Todas las piezas polares orientadas en la misma dirección | Colocación incorrecta |

| Alivio térmico | Espacios de 40 milésimas de pulgada alrededor de circuitos integrados de alta temperatura | Delaminación |

| Acceso a la sonda | Puntos de prueba a ≥100 milésimas de pulgada de los componentes altos | Pruebas incompletas |

-

Limitaciones de la máquina

Los alimentadores SMT necesitan una separación de cinta a cinta de 15 mm. Coloque los chips 0201 a ≥5 mm de los conectores grandes para evitar colisiones entre las boquillas. -

Acceso para retrabajo

Deje 3 mm de espacio libre alrededor de las BGA para las boquillas de aire caliente. Coloque las vías térmicas debajo de los QFN para facilitar el reballing. -

Gestión térmica

Alterne los componentes que generan calor para evitar puntos calientes. Coloque los módulos de memoria a ≥10 mm de los zócalos de la CPU.

Utilice las funciones de panelización para alinear los componentes con las rutas de despanelización. Gire todos los conectores para que miren hacia el mismo borde para facilitar el ensamblaje de los cables.

¿Qué opciones de materiales afectan la DFM y la rentabilidad?

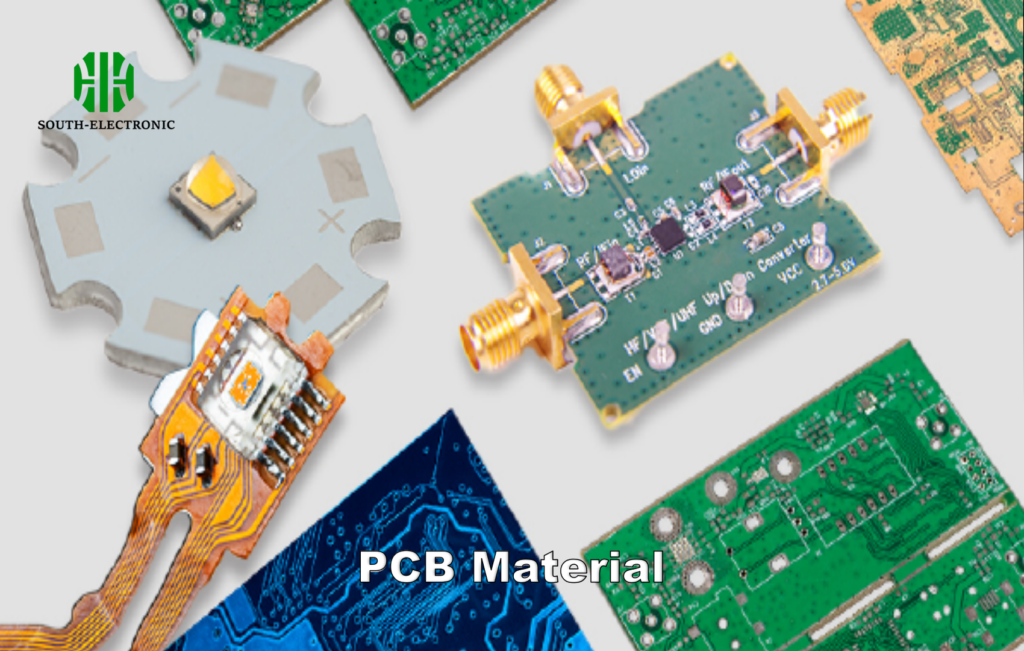

La selección de FR-4 para un proyecto de alta frecuencia provocó una pérdida de señal del 32 %. El cambio a Rogers 4350B duplicó los costos, pero ahorró $18 000 en rediseños.

Las propiedades del material determinan la complejidad de la fabricación. Los materiales de alta Tg, RF y flexibles requieren procesos especializados de taladrado, recubrimiento y laminación que, si no se planifican, aumentan el coste y el riesgo de defectos.

Guía de selección de materiales

Adapte los materiales del sustrato a las necesidades de la aplicación, considerando los retos de la fabricación:

| Material | Consideración de DFM | Impacto en el costo |

|---|---|---|

| FR-4 Estándar | El más fácil de obtener y procesar | $ |

| FR-4 Alta Tg | Requiere velocidades de perforación más lentas | $$ (+15-30%) |

| Rogers | Requiere ablación láser para microvías | $$$ (+200-400%) |

| Base de aluminio | Requiere unión térmica especializada | $$ (+50-80%) |

-

Estrés térmico[^5]

Los materiales con alta Tg (≥170 °C) evitan la craterización de las almohadillas en la soldadura sin plomo, pero requieren ciclos de laminación más largos. 2. Tangente de pérdida de RF

Los paneles Rogers requieren un control de impedancia más estricto (±5 % frente a ±10 % para FR-4), lo que aumenta el tiempo de prueba y las tasas de descarte. -

Desafíos de las PCB flexibles

Las películas de poliimida requieren operadores experimentados: un radio de curvatura incorrecto puede agrietar las pistas de cobre durante la instalación.

Solicite siempre listas de disponibilidad de materiales a su taller de fabricación. Algunos proveedores chinos solo tienen en stock FR-4 de 1,6 mm, lo que obliga a rediseñar las placas para placas de 2,4 mm.

¿Cómo afecta el diseño de apilamiento de capas a la conformidad con el DFM?

Una placa de 8 capas no superó las pruebas de impedancia porque el desequilibrio en el peso del cobre causó deformación. Añadir cobre ficticio en las zonas vacías lo solucionó.

El apilamiento simétrico de capas evita la deformación durante la laminación. Los materiales dieléctricos mixtos o la distribución desigual del cobre generan tensiones mecánicas que doblan las placas y fracturan las vías.

Mejores prácticas de apilado

Siga estas pautas para diseños multicapa compatibles con DFM:

| Par de capas | Igualación de espesores | Equilibrio de cobre |

|---|---|---|

| L1-L8 | ±10 % núcleo/preimpregnado | ±20 % área |

| L2-L7 | Materiales simétricos | Patrones de espejo |

| L4-L5 | Dieléctrico idéntico | Densidad de trazas idéntica |

-

Control de impedancia[^6]

Coloque las señales de alta velocidad entre los planos de tierra (línea de banda) para lograr una impedancia estable. El enrutamiento de microbanda requiere un control preciso de la altura dieléctrica. -

Fiabilidad de las vías

Evite las vías apiladas que conecten más de 4 capas; los huecos en el recubrimiento aumentan con la profundidad. Utilice vías escalonadas para conexiones profundas. -

Disipación de calor[^7]

Equilibre los vertidos de cobre en las capas de potencia. Un relleno del 70 % en L3 y del 30 % en L4 crea tasas de expansión desiguales durante la soldadura.

Envíe su apilado para su preaprobación. Un fabricante modificó nuestro diseño de 6 capas para usar sus preimpregnados estándar de 0,2 mm, ahorrando 3 semanas de tiempo de entrega.

Conclusión

Las exhaustivas comprobaciones DFM validan las reglas de diseño, la colocación inteligente, la compatibilidad de materiales y los apilamientos equilibrados. Colabore con los fabricantes desde el principio para convertir los diseños teóricos en PCB fabricables y rentables; sus resultados se lo agradecerán.

[^1]: Comprender las comprobaciones DFM puede reducir significativamente los errores y los costes en la producción de PCB, garantizando un proceso de fabricación más fluido.

[^2]: Mantenerse al día sobre las tendencias de fabricación de PCB puede mejorar la eficiencia de su producción y mantener su competitividad en el mercado.

[^3]: Explorar la importancia de las reglas de diseño puede ayudarle a evitar errores costosos y a mejorar la fiabilidad de sus diseños de PCB.

[^4]: Comprender las zonas de exclusión de las máquinas SMT es crucial para evitar errores de fabricación costosos y garantizar procesos de montaje eficientes.

[^5]: Explore las ventajas de los materiales de alta Tg para mejorar sus diseños de PCB y prevenir problemas como la cráterización de los pads. [^6]: Comprender el control de impedancia es crucial para los diseños de PCB de alta velocidad; aprenda a optimizar sus diseños para un mejor rendimiento.

[^7]: Descubra estrategias para una disipación de calor eficaz que mejore la fiabilidad y el rendimiento de sus PCB.