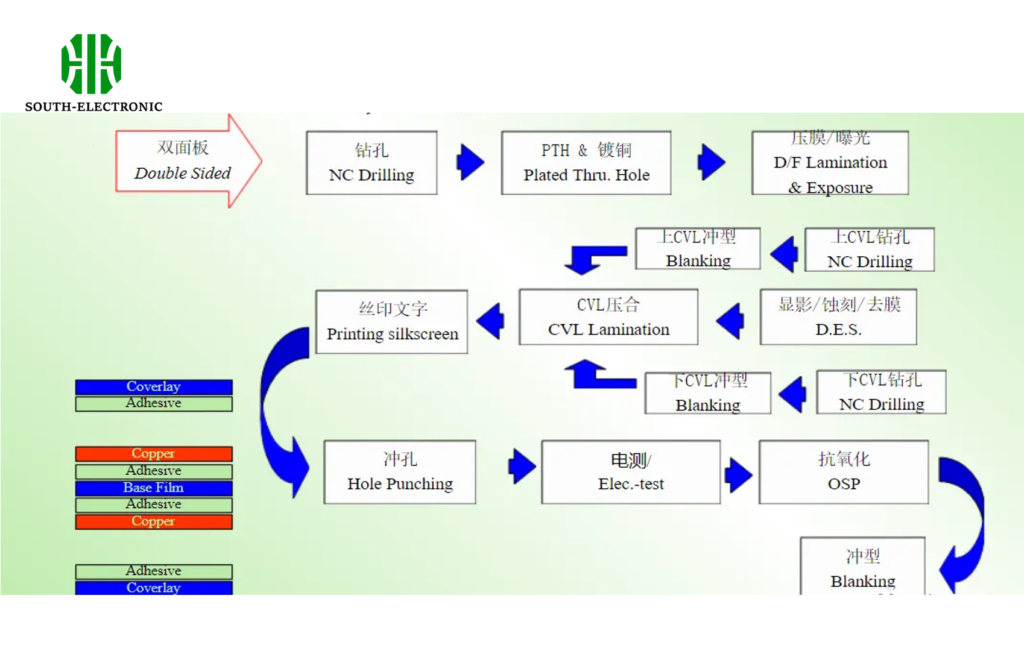

¿Alguna vez te has preguntado cómo se crean circuitos complejos en la electrónica flexible? La fabricación de FPC de doble cara es la clave.

Los procesos principales incluyen el corte de material, la perforación, la metalización de orificios, la limpieza de superficies y el recubrimiento de resistencia para una formación precisa del circuito.

Permíteme explicarte cada paso para que comprendas por qué cada uno es crucial y cómo contribuye a la fiabilidad del producto final.

¿Corte de material de FPC?

Comenzar con el corte de material puede parecer básico, pero es crucial para la calidad del FPC. Una vez vi un lote arruinado por un corte inadecuado.

El FPC de doble cara comienza con el corte de laminados flexibles revestidos de cobre, utilizando cizallas manuales para lotes pequeños o cortadoras automáticas para tiradas grandes.

En primer lugar, el material es delicado; incluso un pequeño rasguño puede causar fallas posteriores. Para pequeñas cantidades, he utilizado cizallas manuales o cortadoras de rodillos, que funcionan bien, pero requieren un manejo cuidadoso. Para la producción en masa, las cortadoras automáticas son imprescindibles. Estas máquinas pueden alcanzar una precisión de ±0,33 mm, apilando los materiales de forma ordenada y sin arrugas. Los modelos más nuevos incluso utilizan sensores ópticos para alinear los cortes con los patrones grabados, aunque los bordes no se pueden utilizar para su posterior posicionamiento. A continuación, un desglose:

| Método de corte | Precisión | Adecuado para | Ventajas clave |

|---|---|---|---|

| Cizallas manuales | ±0,5 mm | Lotes pequeños | Económico, portátil |

| Cortadora automática | ±0,33 mm | Lotes grandes | Alta velocidad, mínimo daño |

| Cortador con guía óptica | ±0,3 mm | Materiales pregrabados | Alineación basada en patrones |

Recuerdo un proyecto en el que intentamos usar un cortador estándar en laminados delgados; causaba demasiado estiramiento. Cambiar a un modelo con alimentación por rodillos solucionó el problema al instante.

¿Perforar agujeros pasantes para FPC de doble cara?

Perforar agujeros pequeños en placas flexibles suena complicado, y lo es. He visto a equipos con dificultades para elegir el método de perforación adecuado.

Los métodos de perforación más comunes incluyen el taladrado CNC, el punzonado y el taladrado láser, cada uno adecuado para diferentes tamaños y volúmenes de agujeros.

El taladrado CNC sigue siendo muy utilizado, pero tiene sus limitaciones. Una vez superpuse 10 láminas y las taladré con una placa de soporte de aluminio, lo cual funcionó bien para agujeros de 0,5 mm. Pero para agujeros más pequeños, la nueva tecnología brilla. La perforación láser, al igual que los láseres excimer, puede hacer agujeros de 10-20 μm, aunque los residuos de carbono son un problema. El punzonado ha avanzado mucho: los nuevos moldes pueden perforar agujeros de 75 μm en sustratos de 25 μm. Aquí hay una comparación:

| Método de perforación | Tamaño mínimo del agujero | Velocidad | Coste | Ideal para |

|---|---|---|---|---|

| Taladrado CNC | 0,3 mm | Medio | Bajo | Lotes medianos, agujeros más grandes |

| Perforación | 50 μm | Alto | Alto | Producción en masa, agujeros uniformes |

| Láser excimer | 10 μm | Bajo | Muy alto | Microagujeros, alta precisión |

| Láser de CO2 | 70 μm | Medio | Alto | Agujeros solo para aislamiento |

El mayor desafío de la perforación láser es el costo, pero para los procesos TAB, su velocidad en anchos estrechos es insuperable. Recuerdo un proyecto en el que necesitábamos agujeros de 80 μm; el láser de CO2 era demasiado lento, así que cambiamos al punzonado y ahorramos semanas.

¿Cómo se realiza la metalización de agujeros para FPC de doble cara?

La metalización de agujeros conecta ambas caras, pero las placas flexibles requieren un cuidado especial. Una vez tuve un lote con un recubrimiento desigual; una pesadilla arreglarlo.

La metalización de agujeros utiliza procesos similares a los de las PCB rígidas, donde el recubrimiento directo reemplaza al recubrimiento químico en algunos casos.

La clave está en fijar la placa flexible de forma segura. He utilizado fijaciones personalizadas para mantener la placa tensa; de lo contrario, el grosor del recubrimiento varía. El recubrimiento directo (capa de carbono) está ganando terreno: es más rápido y ecológico. Al subcontratar, verifique si la fábrica tiene experiencia en PCB flexibles. En una ocasión, enviamos placas a un taller de PCB rígido y utilizaron fijaciones estándar; los resultados fueron desastrosos. Aquí tiene un vistazo paso a paso:

-

Pretratamiento: Limpie los orificios para eliminar residuos.

-

Activación: Catalice los orificios para el recubrimiento.

-

Recubrimiento: Cobre químico para recubrir los orificios, seguido de recubrimiento electrolítico.

-

Inspección: Compruebe si hay huecos o recubrimientos delgados.

Las fijaciones son importantes: ahora usamos marcos tensados con electrodos ajustables. Además, nunca se salte el pretratamiento; incluso un pequeño residuo puede causar aberturas.

¿Por qué es fundamental la limpieza de la superficie de cobre en FPC?

Las superficies de cobre sucias impiden que la resina se adhiera; lo aprendí a las malas cuando la mitad de mi circuito se desprendió durante el grabado.

La limpieza prepara el cobre para la adhesión de la resistencia mediante abrasión mecánica, limpieza química o ambas para mayor precisión.

La limpieza mecánica utiliza cepillos de nailon, pero la presión es clave: demasiada presión estira la tabla. Prefiero dos cepillos que giren contra la cinta transportadora, ajustados para un contacto ligero. La limpieza química elimina óxidos y aceites. Para líneas finas (menores de 100 μm), ambos métodos juntos funcionan mejor. A continuación, un desglose:

| Método de limpieza | Cómo funciona | Ideal para | Riesgo |

|---|---|---|---|

| Mecánico (Cepillo) | Desgasta ligeramente la superficie | Todos los espesores de cobre | Sobreabrasión, estiramiento de la tabla |

| Químico (Grabado ácido) | Disuelve los óxidos | Eliminación de óxido | Grabado desigual si no se controla |

| Combinado | Cepillo + químico | Gráficos de precisión | Requiere un control minucioso del proceso |

En un proyecto reciente, omitimos la limpieza para ahorrar tiempo y tuvimos un 40 % de defectos de grabado. Lección aprendida: nunca escatimes en gastos. La superficie debe microrugosarse para que la resistencia tenga buen agarre, sin excepciones.

¿Cómo aplicar recubrimientos de resina para FPC de doble cara?

Elegir el método de resina adecuado puede determinar la precisión de tu circuito. He probado los tres y conozco sus particularidades.

Los métodos de aplicación de resina son la serigrafía, la laminación con película seca y la fotorresina líquida, cada uno con diferentes necesidades de precisión.

La serigrafía es económica para lotes grandes, pero está limitada a líneas de 0,2 mm. La usé una vez para una placa sencilla; funcionó de maravilla, pero requería operarios cualificados. La película seca es mi opción preferida para líneas de 70-80 μm; solo asegúrate de que sea flexible. En una ocasión, usamos una película seca rígida en una placa flexible; se agrietó al doblarla. La fotorresina líquida es para líneas ultrafinas (menos de 30 μm), pero el secado es fundamental. Aquí tienes una comparación:

| Método | Ancho de línea | Proceso | Costo | Ideal para |

|---|---|---|---|---|

| Serigrafía | 0,2-0,3 mm | Impresión de tinta húmeda, curado | Bajo | Circuitos sencillos, alto volumen |

| Película seca | 30-80 μm | Laminado, exposición, revelado | Medio | Líneas de precisión, volumen moderado |

| Fotorresina líquida | <30 μm | Recubrimiento por centrifugado/pulverización, horneado, exposición | Alto | Características ultrafinas, I+D |

Para un proyecto de dispositivos médicos, necesitábamos líneas de 15 μm; la resina líquida era la única opción. El horneado fue delicado, pero al conseguir la temperatura adecuada, obtuvimos resultados perfectos.

Conclusión

La fabricación de FPC de doble cara requiere pasos cuidadosos (corte, perforación, recubrimiento, limpieza y recubrimiento de resina) para obtener circuitos flexibles fiables.