Construir circuitos que se derriten bajo carga! La elección del material de su PCB decide si su proyecto sobrevive o se quema. Cortemos la confusión entre FR4 y PCBs de aluminio.

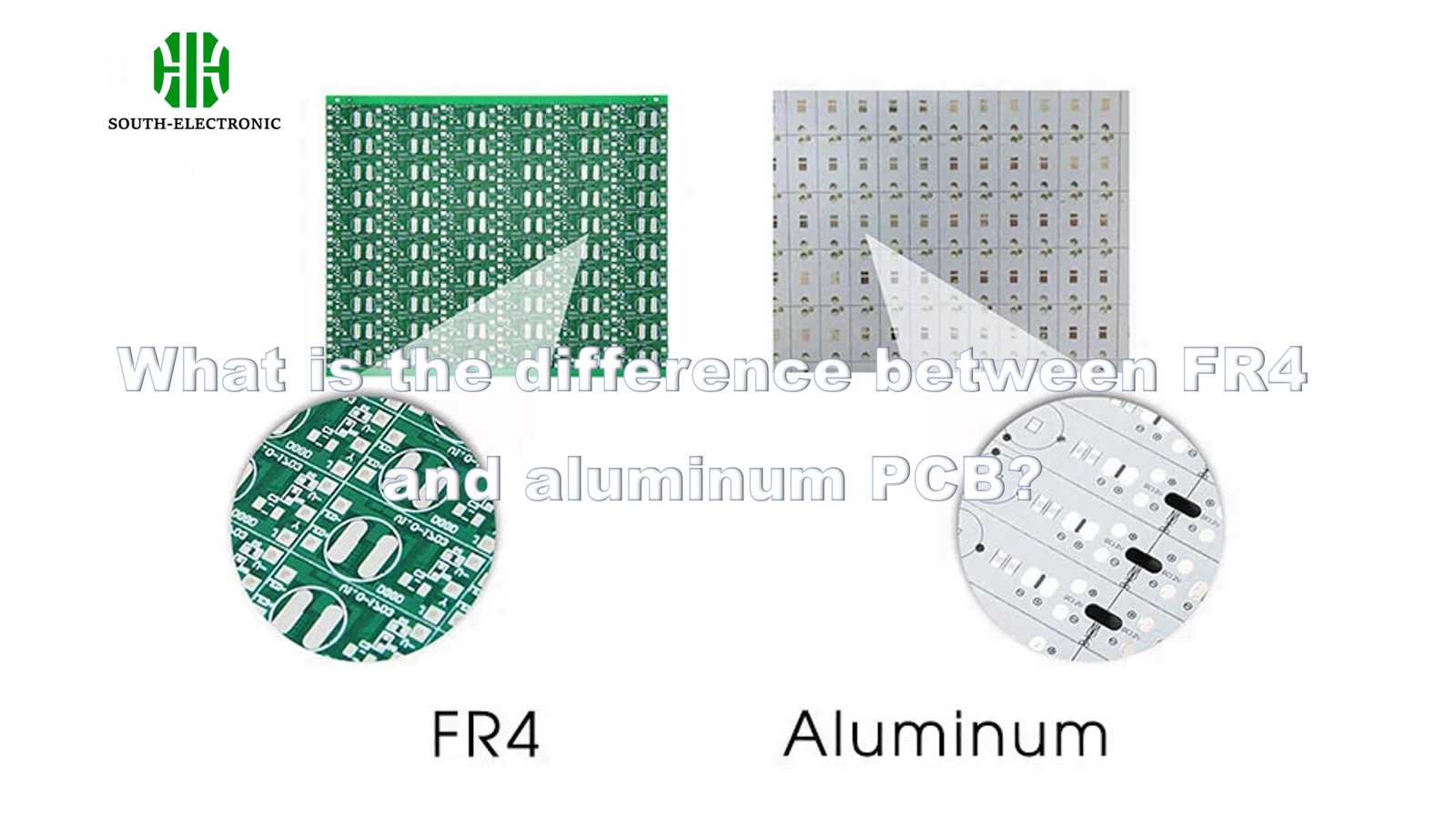

FR4 utiliza fibra de vidrio para un aislamiento asequible en electrónica de baja temperatura, mientras que los PCBs de aluminio utilizan núcleos metálicos para disipar el calor 8-10 veces más rápido. El aluminio domina en sistemas de LED/potencia, mientras que FR4 se adapta a dispositivos de consumo asequibles que necesitan un control térmico básico.

Elegir el material de PCB incorrecto puede destruir componentes sensibles. Compararemos estos materiales a través de cuatro lentes críticas.

¿Qué material de PCB disipa mejor el calor: FR4 o aluminio?

El sobrecalentamiento mata al 55% de las fallas electrónicas. El camino térmico de su PCB es más importante que sus trazas de cobre.

Los PCBs de aluminio transfieren el calor 20 veces más rápido que FR4 a través de su núcleo metálico, con una conductividad térmica típica de 1-4 W/mK (FR4) vs 80-230 W/mK (aluminio). Esto hace que el aluminio sea esencial para aplicaciones intensivas en calor.

)

Desglose del rendimiento térmico

Tres factores determinan la gestión del calor:

| Factor | PCB FR4 | PCB de aluminio |

|---|---|---|

| Material del núcleo | Fibra de vidrio/epoxi | Aleación de aluminio |

| Capa dieléctrica | N/A | Conducción térmica |

| Camino de transferencia de calor | Conducción a través de la placa | Camino directo del núcleo metálico |

Una vez arruiné $300 en LEDs utilizando placas FR4 – se amarillaron en semanas. Los PCBs de aluminio mantuvieron las unidades de reemplazo frescas durante 2+ años. La capa dieléctrica térmica de 0,15 mm en las placas de aluminio actúa como una autopista de calor, mientras que las fibras de vidrio de FR4 crean obstáculos térmicos.

¿Cuál es la diferencia de costo entre FR4 y aluminio en relación con su rendimiento?

Gastar $8 vs $2 por placa parece costoso hasta que calcula las tasas de falla. Descifremos la ecuación de rentabilidad.

FR4 cuesta 60-75% menos que los PCBs de aluminio pero falla en escenarios de alta potencia. El premio de precio de 8 veces del aluminio se paga a sí mismo en confiabilidad para sistemas de potencia, LEDs y electrónica automotriz.

)

Cómo elegir cada material

El análisis de costo-rendimiento revela casos de uso claros:

| Escenario | Ventaja de FR4 | Necesidad de aluminio |

|---|---|---|

| Prototipado | Costo de iteración bajo | N/A |

| LED de alta potencia | N/A | Previene la fuga térmica |

| Electrónica de consumo | Suficiente para cargas de 1-5W | Exceso |

| Convertidores de potencia | Falla por encima de 20W | Maneja 50W+ de manera constante |

Mi equipo de ingeniería ahorró $12,000 anuales al cambiar los accesorios de prueba a FR4 – solo manejan señales de 3W. Pero nuestras pantallas de LED al aire libre exigían sustratos de aluminio para sobrevivir a los picos de calor del verano.

¿Cómo afectan las estructuras de material la conductividad térmica de PCB?

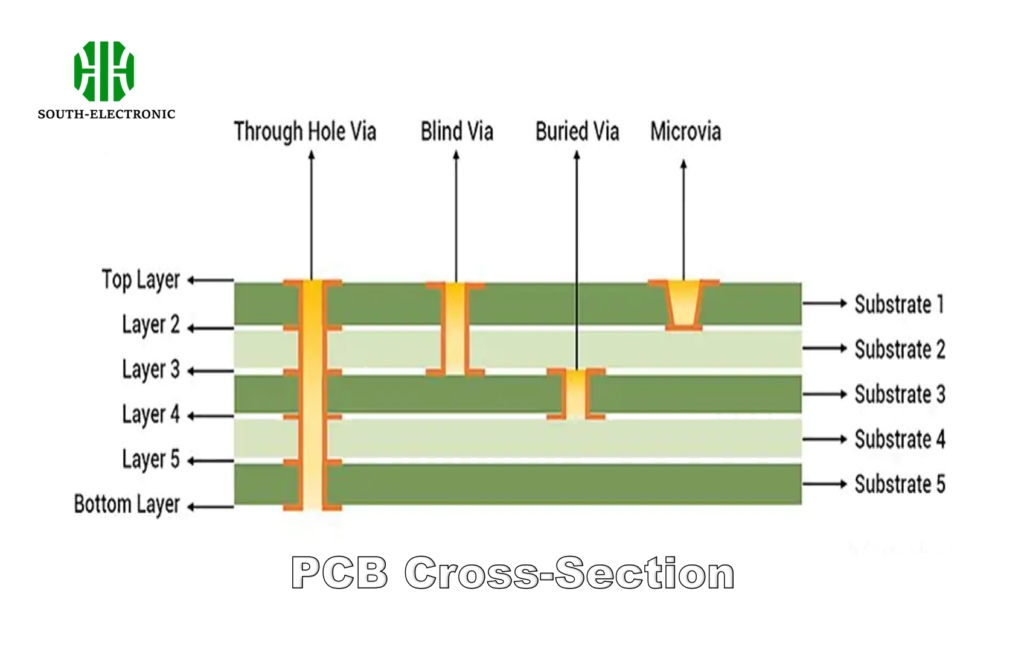

Las capas de PCB no son solo cobre y máscara de soldadura – su arquitectura oculta determina el destino térmico.

FR4 atrapa el calor como un termo, mientras que los PCBs de aluminio funcionan como disipadores de calor. El núcleo metálico proporciona 50-85% de la capacidad de transferencia térmica de los PCBs de aluminio a través de la unión metálica directa.

)

Desglose estructural

Diferencias de capa clave explicadas:

| Capa | FR4 | PCB de aluminio |

|---|---|---|

| Base | Tejido de fibra de vidrio | Placa de aluminio de 0,8-3 mm |

| Dieléctrica | Resina epoxi | 50-200μm relleno de cerámica |

| Cobre | Foilo de 1oz-3oz | Foilo de 1oz-4oz |

| Camino térmico | Agujeros verticales | Transferencia de núcleo horizontal |

Durante una autopsia de PCB reciente, las placas FR4 mostraron trazas delaminadas cerca de las fuentes de calor. Los homólogos de aluminio mantuvieron la integridad gracias a su base metálica unificada que actúa como un ancla térmica.

¿Pueden ambos materiales manejar aplicaciones de alta potencia?

Hacer que un PCB maneje 50W no es magia – es ciencia de materiales. Examinemos los techos de potencia.

El aluminio maneja 5-10 veces más densidad de potencia que FR4 (200W/pulg² vs 20-40W/pulg²). FR4 es suficiente para placas de control de baja potencia, mientras que el aluminio es obligatorio para controladores de motor, convertidores de alta tensión y LEDs COB.

)

Matriz de capacidad de potencia

Benchmarks de carga del mundo real:

| Aplicación | Carga segura máxima de FR4 | Capacidad de aluminio |

|---|---|---|

| Módulos de LED | 0,5W/LED | 3W/LED |

| Fuentes de alimentación | ≤20W | 100W+ |

| Unidades de control electrónico automotriz | Uso fuera de la bahía del motor | Compatible con la bahía del motor |

| Amplificadores de RF | Solo banda baja | Maneja bandas UHF/SHF |

Nuestro laboratorio sometió a prueba ambos materiales – FR4 se deformó a 105°C durante una carga continua de 25W, mientras que el aluminio se mantuvo a 68°C a 80W. Esta holgura térmica es por qué los módulos de carga de vehículos eléctricos universalmente utilizan sustratos de aluminio.

Conclusión

FR4 sobresale en electrónica de bajo costo y baja temperatura. El núcleo metálico de los PCBs de aluminio aborda desafíos térmicos de alta potencia de manera efectiva. Coincida la elección del material con las demandas térmicas y los límites de presupuesto de su proyecto para obtener resultados óptimos.