Servicios de Fabricación de PCB HDI Personalizados

Rastro mínimo de 3/3 mil | ENIG / HASL | FR-4 y alta TG | AOI y prueba E

Fabricamos PCBs HDI de alta precisión para automóviles, medicina y electrónica de consumo, ofreciendo calidad estable y rendimiento consistente para producciones repetidas.

Capacidades de PCB HDI

Capacidad del Proceso de PCB HDI

-

Número de Capas

1-68 capas

-

Dimensiones del PCB

≤ 2448 pulgadas (6101220 mm)

-

Tipos de Materiales

FR-4 | Alta Tg | Libre de halógenos | PTFE | PCB Cerámico | Material de sustrato metálico

-

Marcas de Material

Rogers | Isola | Nelco | Panasonic | Taconic | Arlon

-

Espesor de la Placa

0.2 mm - 8 mm

-

Tratamiento de Acabado

Oro Inmerso | HASL sin plomo | OSP | Estaño Inmerso | Plata Inmersa | Chapado en Oro Grueso | Chapado en Plata

-

Espesor de Cobre

0.5 OZ - 8 OZ

-

Color de Máscara de Soldadura

Verde | Azul | Negro | Amarillo | Rojo | Púrpura | Blanco

-

Tratamiento de Acabado

OSP | HASL sin plomo | Estaño por inmersión | Plata por inmersión | Baño de oro grueso | Baño de plata

¿Por qué Elegirnos para la Fabricación de PCB HDI?

Apoyamos a los ingenieros con una fabricación de PCB HDI confiable,

desde la construcción de prototipos hasta la producción repetida estable.

Cada PCB HDI es revisada meticulosamente por nuestros ingenieros para verificar la apilación, el diseño de micro vías, el control de impedancia y la fabricabilidad antes de la producción.

Priorizamos la calidad consistente en todos los lotes, asegurando un rendimiento confiable tanto para prototipos como para producciones a largo plazo.

Experiencia en interconexiones de alta densidad, micro vías y laminación multilayer para diseños intrincados y compactos.

Aseguramos una comunicación técnica clara y respuestas rápidas para apoyar eficazmente a los equipos de ingeniería y compras en el extranjero.

Proyectos Relacionados que Hemos Realizado

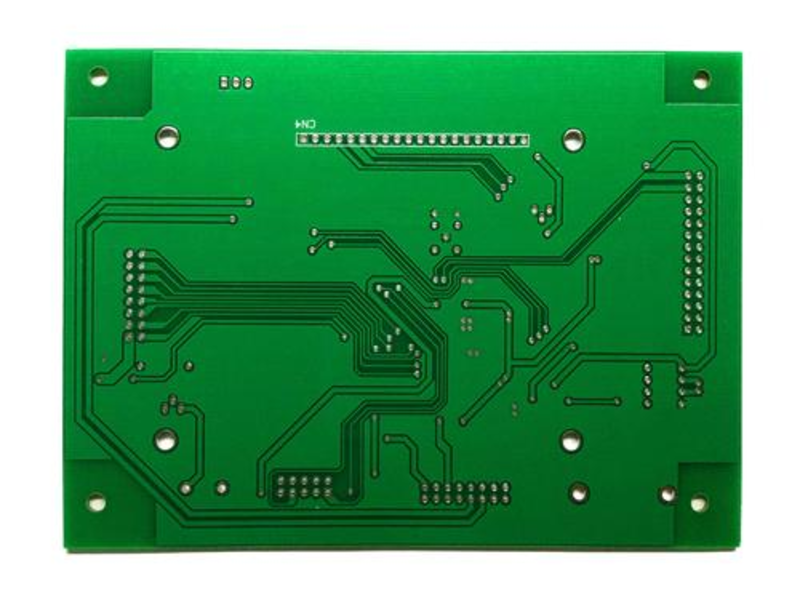

PCB HDI para Módulo de Control Automotriz

Aplicación

Control Automotriz

Especificaciones Clave

HDI, micro vías, impedancia controlada

Desafío

Limitaciones de espacio y estrictos requisitos de confiabilidad

Resultado

Rendimiento consistente y durabilidad en entornos adversos

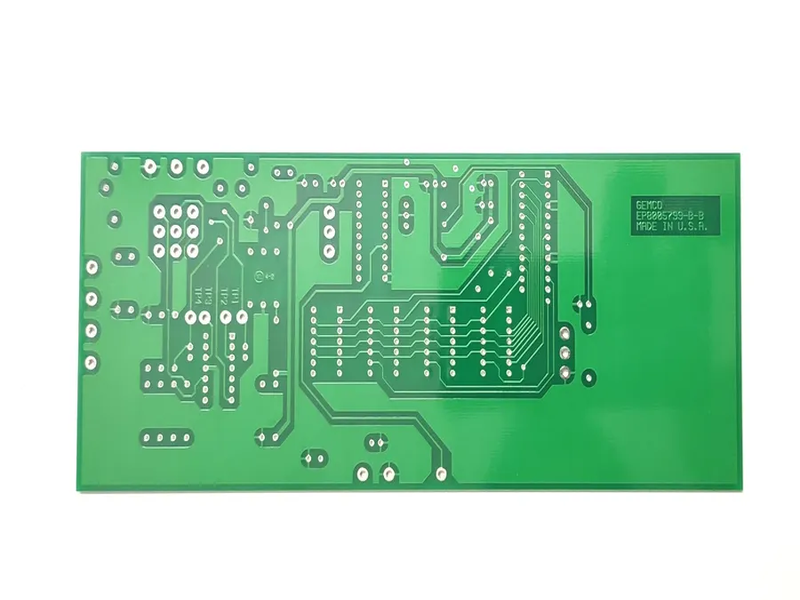

PCB HDI para Dispositivo Médico

Aplicación

Equipo de Monitoreo Médico

Especificaciones Clave

HDI, alta frecuencia, impedancia controlada

Desafío

Diseño de alta densidad con cumplimiento regulatorio estricto

Resultado

Funcionalidad confiable y cumplimiento para aplicaciones médicas críticas

PCB HDI para Electrónica de Consumo

Aplicación

Dispositivos Inteligentes y Tabletas

Especificaciones Clave

HDI, estructura multicapa, impedancia controlada

Desafío

Layout compacto y mantenimiento de la integridad de la señal para transferencia de datos de alta velocidad

Resultado

Rendimiento mejorado y calidad consistente para producción en masa

Control de Calidad y Certificaciones para la Producción de PCB HDI

Preguntas Frecuentes

Preguntas Más Comunes

¿Cuál es el tiempo de entrega típico para la fabricación de PCB HDI?

El tiempo de entrega estándar es de 2 a 3 semanas; opciones exprés están disponibles para proyectos urgentes.

¿Ofrecen prototipos para PCBs HDI?

Sí, ofrecemos servicios de prototipado rápido para PCBs HDI para probar diseños antes de la producción en masa.

¿Pueden manejar diseños complejos de HDI?

¡Absolutamente! Nuestro equipo de ingeniería experimentado se especializa en diseños complejos de HDI para asegurar manufacturabilidad y confiabilidad.

¿Qué tipo de pruebas proporcionan para PCBs HDI?

Ofrecemos opciones de pruebas exhaustivas, incluyendo pruebas eléctricas, pruebas funcionales e inspección óptica automatizada (AOI).

¿Cómo puedo obtener un presupuesto para mi proyecto de PCB HDI?

Solicitar un presupuesto es fácil a través de nuestro sitio web o contactando a nuestro equipo de ventas; proporcione las especificaciones necesarias para recibir una respuesta en menos de 2 horas.

Envíanos un Mensaje

Cuanto más detallado seas, más rápido podremos avanzar al siguiente paso.