Servicio de Diseño de PCB HDI

South-Electronic

En South-Electronic, contamos con tecnología avanzada de Interconexión de Alta Densidad (HDI) para garantizar que cada diseño de PCB sea tan preciso y eficiente como sea posible. Si deseas asegurarte de que tu PCB sea confiable y funcione bien, nuestros PCBs HDI son lo que necesitas.

¿Por qué elegir South-Electronic?

-

Diseño Personalizado

Diseño personalizado para satisfacer tus necesidades únicas. En South-Electronic, entendemos que cada proyecto es único. Por eso, nuestros servicios de diseño de PCB están personalizados para cumplir con tus requisitos específicos, garantizando que cada detalle se ejecute según tus especificaciones exactas. Esto mejorará el rendimiento y la confiabilidad de tus productos.

-

Satisfacción Garantizada

Apreciarás la confianza que brinda trabajar con una empresa certificada ISO9001. Priorizamos la comunicación clara y transparente y nos comprometemos con los más altos estándares, asegurando que tus PCBs no solo cumplan, sino que superen tus expectativas en rendimiento, durabilidad y precisión.

-

Servicio Integral

Cuando nos eliges, obtienes una solución completa de PCB, desde el diseño y la creación de prototipos hasta la producción en masa. Ofrecemos un servicio integral, eliminando la complejidad y el costo de tratar con múltiples proveedores.

-

Servicio Completo

Obtendrás satisfacción total con nuestra amplia gama de equipos. Contamos con una amplia gama de capacidades de procesamiento de PCB. Desde el diseño hasta la entrega, tenemos los equipos y procesos para garantizar que tu pedido se realice correctamente.

-

Entrega Rápida

Mantente dentro de tu cronograma con nuestros tiempos de respuesta rápidos. Nuestra producción optimizada garantiza tiempos de entrega rápidos, para que obtengas tus productos cuando los necesites, sin retrasos.

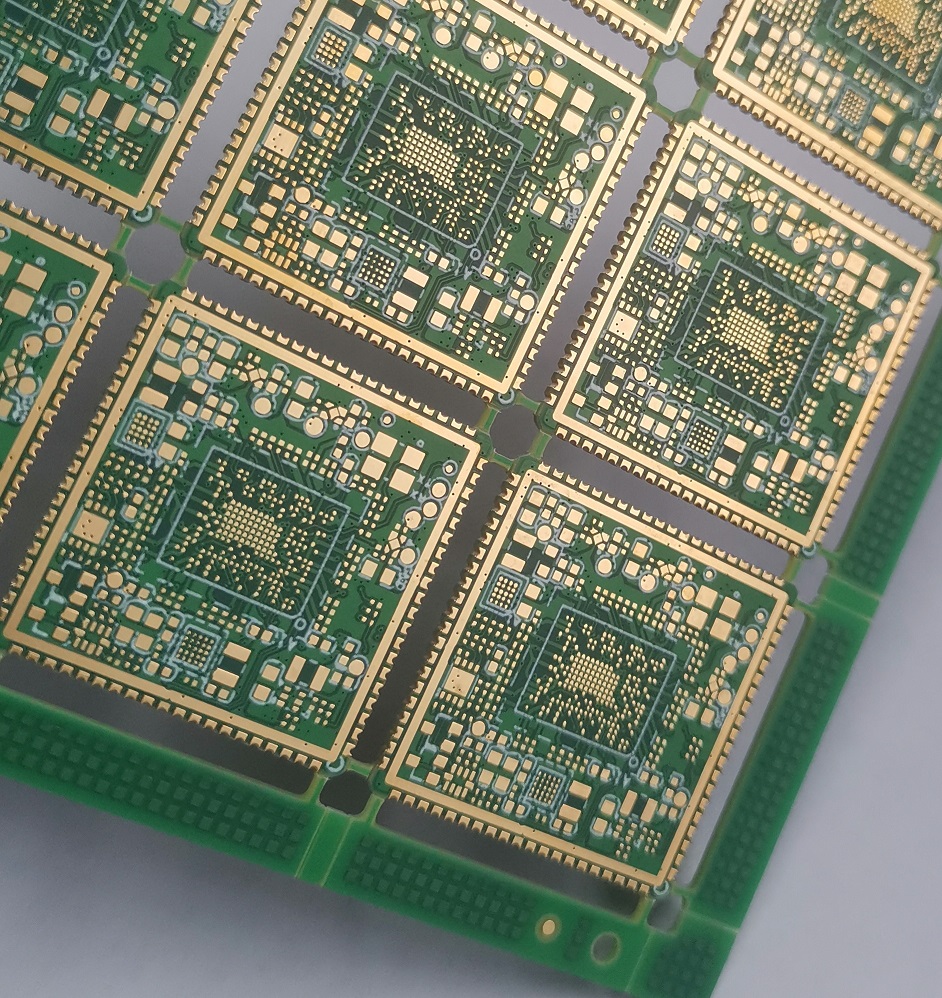

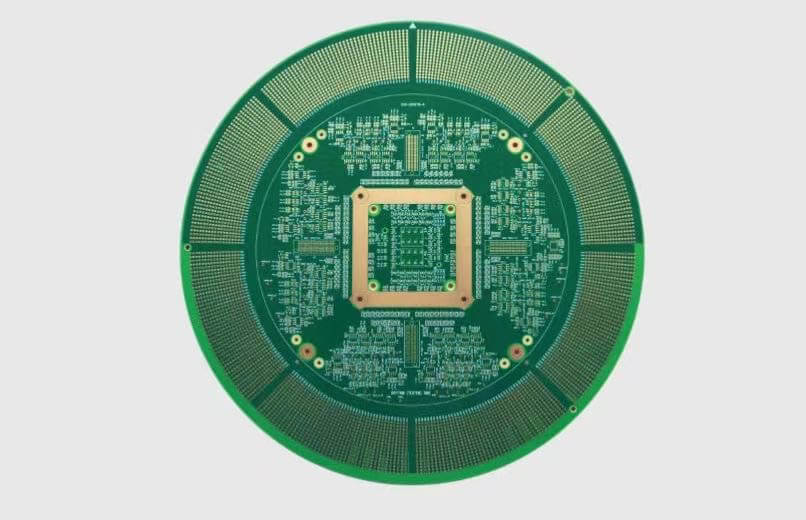

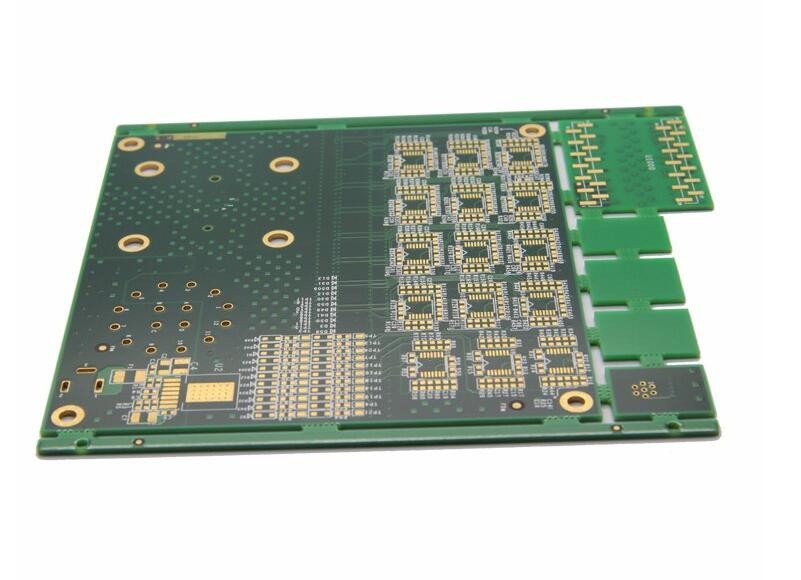

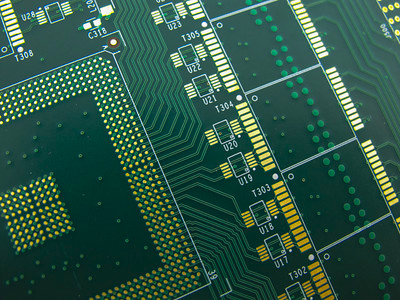

Proyecto Relacionado que Hemos Realizado

Opiniones de los Clientes

Preguntas Comunes

Preguntas Más Populares

Envíanos un mensaje

Cuanto más detallado completes, más rápido podremos avanzar al siguiente paso.

Guía Completa para el Diseño de PCB HDI

Contenido

Capítulo 1

Introducción al Diseño de PCB HDI

Visión General de la Tecnología HDI en PCBs

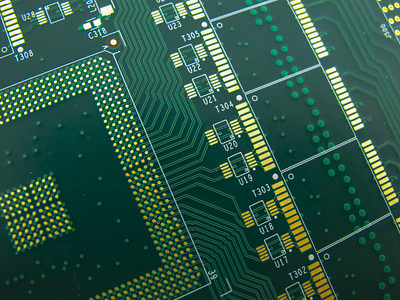

La tecnología de Interconexión de Alta Densidad (HDI) ha revolucionado el mundo del diseño de placas de circuitos impresos (PCB). Permite empaquetar más componentes en un espacio más pequeño que nunca. ¿Cómo? Usando líneas más delgadas, vías más pequeñas y colocando los componentes más cerca unos de otros. Comprender la tecnología HDI te ayudará a diseñar dispositivos más pequeños, eficientes y de mejor rendimiento mientras te adentras en el mundo de la electrónica. Los PCBs HDI utilizan técnicas avanzadas como microvías, tableros multicapa con construcción progresiva e integridad de señal de alta frecuencia para llevar las capacidades de tus productos más allá de los límites de los diseños tradicionales.

Importancia y Evolución de los PCBs HDI en la Electrónica Moderna

Los PCBs HDI son fundamentales en la industria electrónica actual. A medida que los dispositivos se hacen más pequeños y complejos, crece la demanda de placas que puedan soportar una alta densidad de componentes sin sacrificar el rendimiento. La tecnología HDI ha estado a la altura de esta demanda. Ha pasado de ser una forma de mejorar el aspecto y el funcionamiento de los dispositivos electrónicos de consumo a convertirse en una parte esencial de aplicaciones críticas como dispositivos médicos, sistemas automotrices e ingeniería aeroespacial. Esto se debe a que los PCBs HDI continúan mejorando, gracias a los avances en técnicas de fabricación y ciencia de materiales, permitiendo que sigas ampliando los límites de lo que es posible en tus diseños electrónicos.

Términos Clave y Definiciones

A medida que comienzas a trabajar con PCBs HDI, conocer estos términos clave te ayudará a entender y dominar este campo más rápidamente:

- Microvías: Pequeños orificios perforados con láser para conectar diferentes capas de una PCB. Son fundamentales porque ahorran espacio y mejoran el rendimiento de las placas HDI.

- Tableros Multicapa con Construcción Progresiva: Un método donde se añaden capas adicionales de forma secuencial sobre capas de cobre base, permitiendo un diseño de placa más compacto.

- Integridad de Señal: Medida de la calidad de una señal eléctrica, fundamental en los PCBs HDI para garantizar funcionalidad y rendimiento.

- Densidad de Pads: Se refiere al número de pads de componentes por unidad de área en una placa, que generalmente es más alto en los PCBs HDI en comparación con los convencionales.

Capítulo 2

Beneficios de los PCBs HDI

Rendimiento Eléctrico Mejorado

Cuando eliges PCBs HDI, estás optando por un rendimiento eléctrico superior que es fundamental para la electrónica de alta velocidad actual. El uso de microvías e interconexiones densamente empaquetadas en las placas HDI resulta en caminos eléctricos más cortos, menor interferencia cruzada y una mejor integridad de la señal. Esto significa que puedes esperar tasas de transmisión de señales más rápidas y una mayor confiabilidad en el funcionamiento de tus dispositivos electrónicos. Ya sea que estés diseñando para electrónica de consumo, telecomunicaciones o aplicaciones de alta frecuencia, los PCBs HDI ofrecen las mejoras de rendimiento que necesitas para mantenerte competitivo.

Mayor Densidad de Circuitos y sus Ventajas

La característica distintiva de la tecnología HDI es su capacidad para aumentar la densidad de circuitos. Esto significa más funcionalidad en un espacio más reducido, una ventaja crítica a medida que los dispositivos electrónicos continúan reduciendo su tamaño y aumentando en complejidad. Para ti, esto se traduce en la capacidad de diseñar dispositivos más compactos sin sacrificar el rendimiento: piensa en smartphones, smartwatches e implantes médicos. La mayor densidad de circuitos también facilita una mejor gestión térmica y eficiencia energética, esenciales para la longevidad y sostenibilidad de tus productos.

Fiabilidad y Durabilidad en Entornos Exigentes

Elegir PCBs HDI significa invertir en fiabilidad y durabilidad, especialmente crucial en entornos exigentes como la industria automotriz, aeroespacial y electrónica industrial. La naturaleza robusta de las placas HDI, caracterizada por su selección avanzada de materiales y técnicas innovadoras de capas, asegura que puedan resistir condiciones adversas como altas temperaturas, vibraciones y humedad. Esta durabilidad no solo prolonga la vida útil de los componentes electrónicos, sino que también garantiza un rendimiento constante bajo estrés, brindándote tranquilidad de que tu producto funcionará según lo esperado, sin importar las condiciones.

En resumen, los PCBs HDI te ofrecen una triple ventaja: rendimiento eléctrico inigualable, mayor densidad de circuitos para la miniaturización y excepcional fiabilidad y durabilidad. Estos beneficios son indispensables en el panorama tecnológico actual, donde las demandas sobre los dispositivos electrónicos son mayores que nunca. Al integrar PCBs HDI en tus diseños, no solo estás cumpliendo con los estándares de la industria, estás estableciéndolos.

Capítulo 3

Consideraciones de Diseño para PCBs HDI

Selección de Materiales para PCBs HDI

Los materiales que selecciones impactan directamente en el rendimiento y la confiabilidad de tus dispositivos electrónicos. Es necesario elegir materiales de sustrato que permitan un grabado de líneas finas y ofrezcan excelente estabilidad térmica y baja pérdida dieléctrica, especialmente para aplicaciones de alta frecuencia. Materiales de alto rendimiento como FR-4 de alto TG, poliimida y resina BT son opciones populares que cumplen con estos requisitos. Cada material ofrece beneficios diferentes, como mayor resistencia al calor o mejores propiedades mecánicas, lo que te permite adaptar la PCB a los requisitos específicos de tu proyecto. Al seleccionar los materiales correctos, garantizas que tus PCBs HDI puedan soportar diseños densos de componentes y sean lo suficientemente duraderas para enfrentar los desafíos operativos que encontrarán.

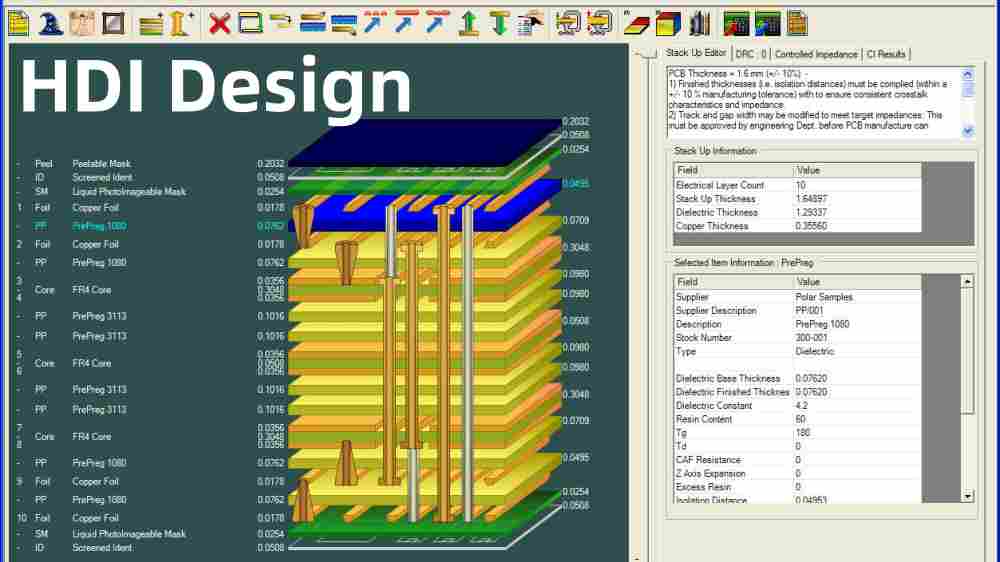

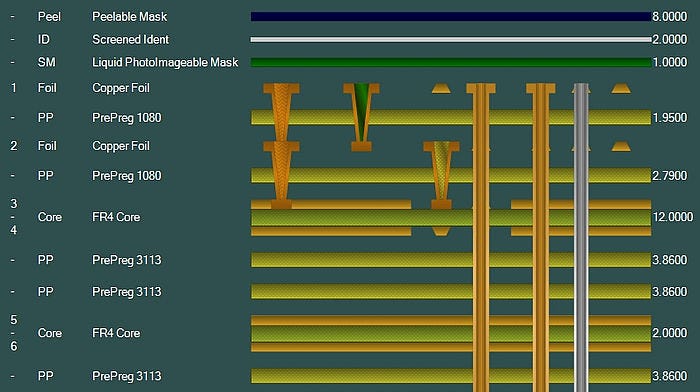

Configuración de Capas y Consideraciones de Apilamiento

La configuración de capas y el apilamiento son fundamentales para maximizar los beneficios de la tecnología HDI. Al diseñar tu PCB HDI, considera cómo la disposición de las capas puede afectar tanto el rendimiento eléctrico como la fabricabilidad de la placa. La configuración adecuada de las capas puede reducir los problemas de integridad de señal al minimizar las distancias que las señales deben recorrer entre los componentes, disminuyendo los posibles retrasos e interferencias. Un apilamiento bien planificado también puede mejorar la gestión térmica de la placa, algo crucial para circuitos de alta densidad. Las configuraciones comunes incluyen el uso de vías enterradas y diseños de vía en pad para liberar espacio en la superficie para componentes adicionales. Este apilamiento estratégico no solo optimiza el rendimiento eléctrico, sino que también ayuda a miniaturizar el dispositivo, permitiendo superar los límites de lo que pueden hacer tus productos.

Tipos de Vías Usados en PCBs HDI

Las vías son un componente fundamental de los PCBs HDI y desempeñan un papel crucial en la interconexión entre capas. Comprender los tipos de vías disponibles y cómo utilizarlas de manera efectiva es esencial en tu proceso de diseño. Las microvías, que son vías de pequeño diámetro perforadas con láser, son un sello distintivo del diseño HDI. Permiten un enrutamiento de muy alta densidad, pero solo pueden usarse en unas pocas capas. Las vías enterradas, que están ocultas dentro del PCB, y las vías ciegas, que conectan una capa externa con una o más capas internas, ayudan a lograr diseños más compactos y eficientes. Al usar efectivamente estos diversos tipos de vías, puedes mejorar significativamente el rendimiento de tus PCBs HDI al minimizar la longitud del camino para las señales eléctricas y optimizar el espacio disponible en cada capa.

Al considerar cuidadosamente los materiales, las configuraciones de capas y los tipos de vías, garantizas que tus PCBs HDI estén a la vanguardia y ofrezcan la robustez y eficiencia necesarias para satisfacer las demandas tecnológicas actuales. Al centrarte en estos aspectos clave, posicionas tus productos electrónicos para sobresalir tanto en rendimiento como en confiabilidad.

Capítulo 4

Proceso de Diseño de PCB HDI

Guía Paso a Paso desde la Conceptualización hasta el Diseño Final

El diseño de un PCB HDI comienza con tu visión. Necesitas conceptualizar lo que quieres que haga tu dispositivo electrónico y lo que debe ser capaz de hacer. Aquí tienes un desglose del proceso de diseño:

- Análisis de Requisitos: Comienza definiendo los requisitos de rendimiento, las limitaciones de tamaño y las condiciones ambientales que tu PCB debe soportar. Comprender estos aspectos dictará las complejidades involucradas en el diseño y la fabricación.

- Diseño del Esquema: A continuación, crea un diagrama esquemático detallado que represente todas las conexiones eléctricas entre los componentes. Este paso es crucial para mapear tu circuito y tomar decisiones sobre la ubicación de los componentes, lo que impacta significativamente en el rendimiento y la fabricabilidad de tu PCB HDI.

- Diseño del Layout: Con tu esquema en mano, comienza el proceso de diseño del layout. Aquí se realiza la colocación de componentes y el trazado de pistas siguiendo las pautas de HDI para optimizar el espacio y mejorar la integridad de la señal.

- Planificación del Apilamiento de Capas: Decide el número de capas y su disposición en función de la complejidad del circuito y las necesidades de integridad de energía. Esto incluye elegir el tipo adecuado de vías (microvías, vías enterradas) para interconectar las capas de manera efectiva.

- Simulación y Pruebas: Antes de finalizar el diseño, realiza simulaciones para verificar el rendimiento eléctrico, incluida la integridad de la señal y las características térmicas. Soluciona cualquier problema que surja para evitar revisiones costosas más adelante.

- Fabricación del Prototipo: Una vez finalizado el diseño, fabrica un prototipo para probar físicamente el diseño. Esta etapa a menudo requiere ajustes según el rendimiento del prototipo.

- Iteración Final y Producción: Después de pruebas y ajustes exhaustivos, finaliza el diseño para la producción en masa. Asegúrate de que se cumplan todas las especificaciones para proporcionar un rendimiento óptimo en las aplicaciones previstas.

Herramientas y Software Recomendados para el Diseño de PCB HDI

El diseño efectivo de PCBs HDI requiere herramientas sofisticadas capaces de manejar las complejidades de layouts de alta densidad:

- Software CAD: Utiliza software CAD avanzado como Altium Designer, Cadence Allegro o Mentor Graphics PADS para un diseño detallado y preciso. Estas herramientas ofrecen características robustas para la gestión de capas, el auto-ruteo y la visualización 3D del apilamiento de tu PCB.

- Herramientas de Simulación: Software como ANSYS o HyperLynx es invaluable para el análisis de integridad de señal y térmico, ayudándote a predecir y mitigar problemas antes de desarrollar prototipos físicos.

Consejos para un Diseño Eficaz del Esquema y la Planificación del Layout

- Mantén los Componentes Cercanos: Coloca los componentes relacionados cerca unos de otros para minimizar la longitud de las pistas, reduciendo la degradación e interferencia de las señales.

- Utiliza Técnicas HDI: Aprovecha al máximo las microvías y las tecnologías de vía en pad para maximizar el espacio y mejorar el rendimiento de tus PCBs.

- Planifica para el Calor: Considera las rutas térmicas en tu diseño para garantizar una gestión efectiva del calor, especialmente en placas densamente empaquetadas.

- Prueba de Manera Regular: Integra pruebas en cada etapa del proceso de diseño. La detección temprana de problemas puede ahorrar tiempo y recursos significativos.

Siguiendo estos pasos y utilizando las herramientas adecuadas, puedes navegar efectivamente las complejidades del diseño de PCB HDI, asegurando que tu producto final no solo cumpla, sino que supere las expectativas. Este proceso requiere no solo conocimientos técnicos, sino también un enfoque visionario para integrar forma, función y preparación para el futuro en tus dispositivos electrónicos.

Capítulo 5

Técnicas de Fabricación de PCB HDI

Visión General de los Procesos de Fabricación Únicos para PCBs HDI

La fabricación de placas de circuitos impresos de alta densidad (HDI) implica técnicas sofisticadas diseñadas para cumplir con los requisitos únicos de mayor densidad de componentes y líneas más finas. Al aventurarte en la fabricación de estas placas avanzadas, encontrarás procesos como la formación de microvías, la laminación secuencial y la perforación láser directa, esenciales para lograr los diseños compactos y eficientes característicos de la tecnología HDI. Estos procesos están diseñados para reducir el número de capas mientras aumentan la funcionalidad, algo crucial para dispositivos electrónicos modernos que requieren un tamaño minimizado sin sacrificar el rendimiento.

Principales Desafíos de Fabricación y Soluciones

La fabricación de PCBs HDI presenta varios desafíos, pero con las estrategias adecuadas, puedes superarlos eficazmente:

- Formación de Microvías: Uno de los desafíos más importantes es la formación de microvías, pequeños agujeros perforados en la PCB para conectar diferentes capas. Estos requieren un control preciso para evitar defectos como perforaciones incompletas o vacíos en el recubrimiento. El uso de equipos avanzados de perforación láser garantiza precisión y consistencia en la formación de microvías.

- Alineación de Capas: A medida que aumenta el número de capas, mantener una alineación perfecta se vuelve crucial y desafiante. La desalineación puede provocar fallos de conexión y reducir la confiabilidad. La utilización de métodos de inspección óptica durante el proceso de laminación puede garantizar que cada capa esté correctamente alineada.

- Integridad de Señal: Mantener la integridad de la señal en circuitos densamente empaquetados es esencial. El uso de herramientas de simulación durante la fase de diseño puede predecir posibles problemas derivados de las interacciones de señales. Además, una planificación cuidadosa del enrutamiento de trazas y técnicas de blindaje durante la fabricación puede mitigar estos efectos.

Equipos y Tecnología Utilizados en la Producción

Para satisfacer las demandas de la fabricación de PCBs HDI, tu instalación debe estar equipada con tecnología de vanguardia:

- Máquinas de Perforación Láser: Esenciales para la creación de microvías, estas máquinas permiten alta precisión y control, ideales para las pequeñas dimensiones requeridas en los PCBs HDI.

- Sistemas de Inspección Óptica Automatizada (AOI): Son fundamentales para garantizar que cada capa de la PCB esté libre de defectos y correctamente alineada antes de proceder al siguiente paso en el proceso de fabricación.

- Equipos de Galvanizado: El recubrimiento adecuado de las vías y trazas es vital para la funcionalidad de los PCBs HDI. Los sistemas modernos de galvanizado ofrecen el control necesario para lograr un recubrimiento consistente y confiable, especialmente en el caso de microvías y anchos de trazas finos.

- Prensas de Laminación Secuencial: Se utilizan para unir múltiples capas de PCBs HDI bajo temperaturas y presiones controladas, asegurando una adhesión fuerte y un registro preciso de las capas.

Dominando estas técnicas y utilizando el equipo adecuado, puedes garantizar la producción de PCBs HDI de alta calidad que cumplan con los exigentes estándares requeridos por las aplicaciones electrónicas avanzadas. Esto no solo mejorará la confiabilidad y el rendimiento de los productos que creas, sino que también posicionará tus operaciones de fabricación a la vanguardia de la industria electrónica.

Capítulo 6

Pruebas y Garantía de Calidad para PCBs HDI

Métodos Comunes de Pruebas

Para garantizar que tus PCBs HDI funcionen de manera confiable en todas las condiciones, es fundamental implementar una suite integral de pruebas. Estos son los principales métodos de prueba que deberías considerar:

- Pruebas Eléctricas: Implican verificar cortocircuitos, circuitos abiertos y valores de impedancia correctos para garantizar la funcionalidad eléctrica. Utilizando un probador de sonda volante o un probador de cama de clavos, puedes realizar estas pruebas de manera rápida y efectiva sin necesidad de contacto directo con cada componente del circuito, lo que es ideal para los diseños densos de PCBs HDI.

- Pruebas Térmicas: Dada la naturaleza compacta de las PCBs HDI, la gestión del calor es crucial. Las pruebas térmicas verifican que tus placas puedan operar eficientemente bajo diversas condiciones térmicas sin degradación del rendimiento. Las técnicas como las pruebas de ciclos térmicos, donde la PCB se somete a temperaturas variables para simular entornos operativos, son de uso común.

- Pruebas de Integridad de Señal: A medida que las frecuencias aumentan, mantener la integridad de la señal se vuelve más desafiante. Las pruebas de integridad de señal garantizan que la PCB pueda transmitir señales sin distorsión o pérdida, algo crucial para mantener la funcionalidad en aplicaciones de alta velocidad.

Estándares de Calidad Aplicables a las PCBs HDI

Cumplir con estándares de calidad reconocidos no solo es cuestión de cumplimiento normativo; se trata de garantizar la longevidad y confiabilidad de tus PCBs HDI. Aquí algunos estándares a considerar:

- IPC-6012: Este estándar regula las especificaciones de calificación y rendimiento para placas rígidas, incluidas aquellas utilizadas en diseños HDI. Cumplir con IPC-6012 asegura que tus PCBs cumplan con rigurosos requisitos de confiabilidad y calidad.

- ISO 9001: Aunque no es específico para PCBs, la certificación ISO 9001 en tus procesos de fabricación garantiza que tienes un sistema de gestión de calidad robusto, lo que conduce a mayor consistencia y satisfacción del cliente.

- IPC-A-600: Conocido como «Aceptabilidad de las Placas de Circuitos Impresos,» este estándar ayuda a evaluar visualmente la calidad de las PCBs, centrándose en criterios como la calidad del material, las condiciones de la superficie y la calidad de los agujeros, aspectos críticos en las PCBs HDI.

Manejo e Inspección Durante el Proceso de QA

El manejo y la inspección son etapas fundamentales en el proceso de garantía de calidad, especialmente para las PCBs HDI, donde incluso las imperfecciones menores pueden generar problemas significativos:

- Inspección Óptica Automatizada (AOI): Antes y después del ensamblaje, utiliza sistemas AOI para verificar defectos superficiales como rayaduras o errores de grabado. Este método es particularmente efectivo en etapas tempranas para evitar que placas defectuosas avancen en el proceso de producción.

- Inspección por Rayos X: Es crucial para inspeccionar microvías y otras características ocultas que no son visibles a simple vista. La inspección por rayos X permite verificar la integridad de las capas internas y las interconexiones, asegurando que estén libres de defectos como vacíos o desalineaciones.

- Inspección Manual: Aunque los métodos automatizados son efectivos, las inspecciones manuales realizadas por personal capacitado pueden ser invaluables, especialmente en las verificaciones finales. Permiten identificar problemas que las máquinas podrían pasar por alto y añaden una capa adicional de garantía antes del envío del producto.

Implementando estos métodos de prueba y cumpliendo con estrictos estándares de calidad, ofreces a tus clientes PCBs HDI que no solo cumplen, sino que superan las expectativas en términos de rendimiento y confiabilidad. Este compromiso con la garantía de calidad es lo que te diferencia en el competitivo mercado de la fabricación de electrónicos.

Capítulo 7

Aplicaciones de los PCBs HDI

Casos de Uso en Diversas Industrias

Los PCBs HDI son fundamentales en numerosos sectores, cada uno de los cuales se beneficia de las capacidades únicas de estas soluciones de interconexión de alta densidad:

- Automotriz: En el sector automotriz, los PCBs HDI son cruciales para soportar la avanzada electrónica de los vehículos modernos. Desde sistemas de infoentretenimiento hasta características de seguridad como los controladores de airbags y los sistemas de frenos antibloqueo, los PCBs HDI proporcionan la confiabilidad y el rendimiento necesarios en entornos sujetos a vibraciones y extremos de temperatura.

- Aeroespacial: Las aplicaciones aeroespaciales exigen la máxima confiabilidad y precisión, y los PCBs HDI cumplen con estos requisitos. Se utilizan en instrumentación de cabinas, sistemas de comunicación y navegación por satélite, donde su capacidad para manejar señales de alta frecuencia es indispensable.

- Electrónica de Consumo: En la electrónica de consumo, los PCBs HDI permiten la miniaturización de dispositivos como smartphones, tabletas y wearables. Permiten empaquetar más funciones en espacios reducidos sin comprometer el rendimiento, lo que da lugar a dispositivos más elegantes y potentes.

- Dispositivos Médicos: Los PCBs HDI también se utilizan ampliamente en equipos médicos, incluidos los sistemas de imagen y los instrumentos de diagnóstico portátiles. Su alta confiabilidad y tamaño compacto los hacen ideales para aplicaciones médicas críticas, donde la precisión y la durabilidad son esenciales.

Estudios de Caso que Demuestran el Impacto de los PCBs HDI

- Innovación en Smartphones: Un fabricante líder de smartphones utilizó PCBs HDI para revolucionar su último modelo. Al integrar la tecnología HDI, lograron duplicar la duración de la batería y mejorar la funcionalidad de la cámara sin aumentar el tamaño del teléfono, ofreciendo a los consumidores un dispositivo mucho más robusto.

- Mejoras en Seguridad Automotriz: Una compañía automotriz incorporó PCBs HDI en sus sistemas de seguridad, mejorando significativamente la capacidad de respuesta y la confiabilidad de las características de emergencia de sus vehículos. Esta innovación contribuyó a que la compañía recibiera calificaciones de seguridad más altas, lo que aumentó la confianza de los clientes y las ventas.

Tendencias Futuras en Aplicaciones

El futuro de los PCBs HDI promete aplicaciones e innovaciones aún más amplias:

- Internet de las Cosas (IoT): A medida que los dispositivos IoT se vuelven más comunes, aumentará la demanda de PCBs pequeños y de alto rendimiento. Los PCBs HDI son perfectamente adecuados para satisfacer estas necesidades, al permitir conectar múltiples sensores y actuadores en espacios compactos.

- Tecnología Wearable: La industria de la tecnología wearable está en expansión, y los PCBs HDI están en el centro de este crecimiento. Su capacidad para adaptarse a espacios pequeños, a veces irregulares, manteniendo la funcionalidad, los hace ideales para esta aplicación.

- Inteligencia Artificial (IA): A medida que la IA sigue evolucionando, la electrónica que la respalda debe gestionar cantidades crecientes de datos a velocidades más altas. Los PCBs HDI, con su integridad de señal superior y capacidades de densidad, son esenciales para hacer que la IA sea más accesible en los dispositivos cotidianos.

Al integrar PCBs HDI en tus productos, no solo estás manteniéndote al día con las tendencias tecnológicas actuales, sino que también estás adelantándote a ellas, listo para enfrentar los desafíos del panorama electrónico del mañana. Este compromiso con la innovación asegura que tus diseños continúen ampliando los límites de lo posible, generando un impacto significativo en diversas industrias.

Capítulo 8

Desafíos y Soluciones en el Diseño de PCBs HDI

Abordar Problemas de Integridad de Señal

La integridad de señal es una preocupación primordial en el diseño de PCBs HDI debido a la alta densidad y compacidad de las placas. Al trabajar con señales de alta velocidad, puedes encontrar problemas como interferencia cruzada, desajustes de impedancia y reflexiones de señal, los cuales pueden degradar el rendimiento de tus dispositivos electrónicos.

Soluciones:

- Trazado y Blindaje Cuidadoso: Implementa señalización diferencial donde sea posible y utiliza planos de tierra para blindar las trazas de alta velocidad. Esto reduce la interferencia cruzada y las interferencias electromagnéticas, preservando la integridad de las señales.

- Control de Impedancia: Mantén una impedancia consistente en toda la PCB utilizando líneas de impedancia controlada. Esto requiere cálculos precisos y ajustes en la fase de diseño para garantizar que la impedancia cumpla con los requisitos de los componentes y señales.

- Uso de Materiales Avanzados: Considera el uso de materiales con constantes dieléctricas y tangentes de pérdida más bajas, lo que puede ayudar a mantener la integridad de las señales a frecuencias más altas.

Gestión del Calor en Diseños Densos

A medida que aumenta la densidad de componentes, también lo hacen los desafíos térmicos. Los PCBs HDI suelen albergar más componentes activos en un área más pequeña, lo que puede provocar una acumulación significativa de calor y afectar la confiabilidad y la vida útil de los componentes.

Soluciones:

- Colocación de Vías Térmicas: Incorpora vías térmicas cerca de los componentes que generan calor para disiparlo de manera más efectiva. Estas vías actúan como conductos térmicos, transfiriendo el calor hacia disipadores o las capas exteriores de la PCB.

- Selección de Materiales: Usa sustratos con mayor conductividad térmica. Materiales como las PCBs respaldadas con aluminio o cobre pueden manejar mejor el calor que los materiales estándar.

- Diseño Eficiente de Componentes: Planifica estratégicamente la ubicación de los componentes para distribuir el calor uniformemente en la PCB. Evita agrupar componentes sensibles al calor a menos que sea absolutamente necesario.

Superar la Complejidad del Diseño con Soluciones Innovadoras

La naturaleza intrincada de los PCBs HDI trae consigo varios desafíos de diseño, incluyendo lograr la conectividad necesaria y mantener la fabricabilidad sin comprometer el rendimiento.

Soluciones:

- Software Avanzado de Diseño: Utiliza software de diseño de PCBs de última generación que ofrezca auto-ruteo, calculadoras de impedancia y herramientas de análisis térmico. Estas soluciones permiten visualizar y optimizar los layouts antes de la fabricación del prototipo.

- Prototipos e Iteración: Participa en la creación rápida de prototipos para probar y refinar tus diseños de PCB. Esto te permite identificar y resolver problemas temprano en el proceso de diseño, ahorrando tiempo y reduciendo costos a largo plazo.

- Enfoque de Diseño Colaborativo: Trabaja estrechamente con tus socios de fabricación desde el principio. Sus conocimientos pueden ayudarte a adaptar tus diseños para ajustarse mejor a las capacidades de fabricación, asegurando una transición más fluida del diseño a la producción.

Al abordar estos desafíos con soluciones específicas, fortaleces tus diseños de PCBs HDI para cumplir con los exigentes requisitos de la electrónica moderna, asegurando que tus productos funcionen de manera confiable y eficiente. Este enfoque proactivo para resolver problemas en el diseño de PCBs HDI no solo mejora la calidad de tus productos finales, sino que también te posiciona como un líder en el campo, capaz de enfrentar las complejidades de la electrónica de próxima generación.

Capítulo 9

Consideraciones de Costos y Optimización

Análisis de los Factores de Costo en la Producción de PCBs HDI

Comprender los factores de costo en la producción de PCBs HDI es crucial para gestionar presupuestos y expectativas. Al planificar un proyecto de PCB HDI, varios elementos pueden incrementar significativamente los costos:

- Costos de Materiales: Los PCBs HDI suelen requerir materiales especializados que puedan manejar frecuencias y densidades más altas, como sistemas de resina avanzada y láminas de cobre, los cuales son más costosos que los utilizados en PCBs estándar.

- Procesos de Fabricación Complejos: Técnicas como la perforación láser, la laminación secuencial y el grabado de líneas finas son integrales para los PCBs HDI pero son más complejas y requieren más tiempo, lo que genera mayores costos de producción.

- Complejidad del Diseño: Los diseños más intrincados que incluyen múltiples capas, microvías y layouts compactos exigen un trabajo más preciso y laborioso, aumentando el costo total.

Estrategias para el Diseño y la Fabricación Rentable de PCBs HDI

Para gestionar y optimizar los costos sin comprometer la calidad, considera estas estrategias:

- Prácticas de Diseño Eficientes: Minimiza el uso de capas y microvías innecesarias. Planifica tu diseño de manera eficiente para usar la estructura menos compleja posible, cumpliendo con los requisitos de rendimiento. Herramientas como las verificaciones de diseño para la manufactura (DFM) pueden ayudar a identificar oportunidades de ahorro en tus diseños.

- Selección de Materiales: Evalúa la relación costo-rendimiento de diferentes materiales. En algunos casos, materiales menos costosos pueden cumplir con las especificaciones necesarias, especialmente si el dispositivo no estará expuesto a condiciones ambientales extremas.

- Consideraciones de Volumen: Los volúmenes de producción más grandes pueden reducir el costo por unidad. Si anticipas necesidades continuas, la fabricación en grandes cantidades puede ofrecer ahorros significativos. Negociar contratos a largo plazo con los proveedores también puede resultar en mejores precios y condiciones.

Equilibrio entre Rendimiento y Costo

Equilibrar el alto rendimiento requerido por los PCBs HDI con las restricciones de costo es un desafío clave. Aquí tienes cómo puedes mantener este equilibrio de manera efectiva:

- Prioriza Características Clave: Identifica qué características de tu PCB son críticas para el rendimiento y cuáles se pueden ajustar o eliminar sin un impacto significativo. Enfoca tu presupuesto en áreas prioritarias que contribuyan directamente a la funcionalidad esencial de tu producto.

- Pruebas y Validación Iterativas: Implementa un régimen de pruebas sólido desde las primeras etapas del diseño. Detectar y corregir fallos de diseño temprano puede prevenir revisiones costosas más adelante en el proceso de producción.

- Colaboración con los Fabricantes: Trabaja estrechamente con tu fabricante de PCBs para comprender sus capacidades y limitaciones. Ellos pueden ofrecer ideas sobre prácticas rentables y podrían sugerir técnicas de fabricación o materiales alternativos que reduzcan los costos mientras logran los resultados deseados.

Adoptando estas estrategias, puedes gestionar eficazmente los costos asociados con la producción de PCBs HDI, asegurando que tus productos cumplan con los altos estándares requeridos de rendimiento. Esto no solo mantiene tus proyectos financieramente viables, sino también competitivos en el mercado, garantizando que entregues soluciones de alta calidad y costo-efectivas a tus clientes.

Capítulo 10

El Futuro de la Tecnología de PCBs HDI

Tendencias Emergentes y Tecnologías en el Diseño de PCBs HDI

Mirando hacia el futuro, la tecnología de PCBs HDI está destinada a evolucionar con la integración de tecnologías cada vez más sofisticadas que mejoran las capacidades y funcionalidades de diseño:

- PCBs 3D: Las tecnologías emergentes de impresión 3D están comenzando a aplicarse en los PCBs HDI, permitiendo la creación de estructuras tridimensionales. Esta innovación puede aumentar significativamente la densidad y la complejidad de los diseños de PCBs, abriendo nuevas posibilidades en la arquitectura de dispositivos electrónicos.

- HDIs Flexibles: Existe un creciente interés en los PCBs HDI flexibles, que son cruciales para la tecnología wearable, dispositivos médicos y electrónica integrada. Estos circuitos flexibles pueden adaptarse a formas inusuales y moverse sin romperse, ampliando las posibilidades de diseño más allá de las placas tradicionales planas.

- Dispositivos Pasivos Integrados (IPD): La integración de componentes pasivos directamente en el sustrato del PCB es otra tendencia en auge. Este enfoque ahorra espacio y reduce el número de componentes, llevando a placas más delgadas, ligeras y con menos puntos de falla.

Predicciones para la Evolución de las Aplicaciones de HDI

Se espera que el alcance de las aplicaciones de la tecnología HDI se amplíe significativamente, impulsado por las demandas de mayor rendimiento y miniaturización:

- Automotriz y Aeroespacial: A medida que ambos sectores avanzan hacia sistemas electrónicos más complejos para navegación, seguridad y monitoreo de rendimiento, los PCBs HDI serán aún más cruciales. Su capacidad para manejar configuraciones de alta densidad de manera confiable los hace ideales para los sistemas electrónicos sofisticados utilizados en estas industrias.

- Ciudades Inteligentes e Infraestructura: Los PCBs HDI desempeñarán un papel vital en el desarrollo de infraestructuras inteligentes al permitir la integración de dispositivos IoT en objetos y sistemas cotidianos, mejorando la vida urbana con soluciones más inteligentes para la gestión de energía, el control del tráfico y el monitoreo ambiental.

Impacto de los Avances como la IA y el IoT en los Diseños de PCBs HDI

La influencia de la Inteligencia Artificial (IA) y el Internet de las Cosas (IoT) en el diseño de PCBs HDI es profunda y de largo alcance:

- Integración de la IA: A medida que la IA se integra más en los dispositivos, aumenta la demanda de PCBs capaces de manejar procesamiento intensivo de datos y toma de decisiones en tiempo real. Los PCBs HDI, con su alta densidad de componentes y manejo eficiente de señales, son perfectos para aplicaciones de IA que requieren capacidades robustas de procesamiento de alta velocidad.

- Expansión del IoT: La explosión de dispositivos IoT en el mercado requiere PCBs que puedan conectar múltiples sensores y actuadores en un espacio compacto. La tecnología HDI facilita el desarrollo de PCBs pequeños y potentes capaces de soportar las necesidades de conectividad de millones de dispositivos IoT.

Al navegar por el futuro de la electrónica, mantenerse a la vanguardia en la tecnología de PCBs HDI implica adaptarse continuamente a estos avances. Adoptar nuevos paradigmas de diseño y técnicas de fabricación garantizará que tus productos permanezcan a la vanguardia, satisfaciendo las demandas cambiantes de la tecnología y los consumidores. El futuro de los PCBs HDI no se trata solo de seguir las tendencias, sino de establecerlas, impulsando la innovación que moldeará la próxima generación de dispositivos electrónicos.

Póngase en Contacto

¿Dónde Estamos?

Parque Industrial, No. 438 Donghuan Road, No. 438, Shajing Donghuan Road, Distrito de Bao'an, Shenzhen, Guangdong, China

Cuarto Piso, Edificio Creativo Zhihui, No.2005 Xihuan Road, Shajing, Distrito de Baoan, Shenzhen, China

Habitación A1-13, Tercer Piso, Centro Industrial Yee Lim, 2-28 Calle Kwai Lok, Kwai Chung, HK

service@southelectronicpcb.com

Teléfono: +86 400 878 3488

Envíanos un mensaje

Cuanto más detallado completes, más rápido podremos avanzar al siguiente paso.