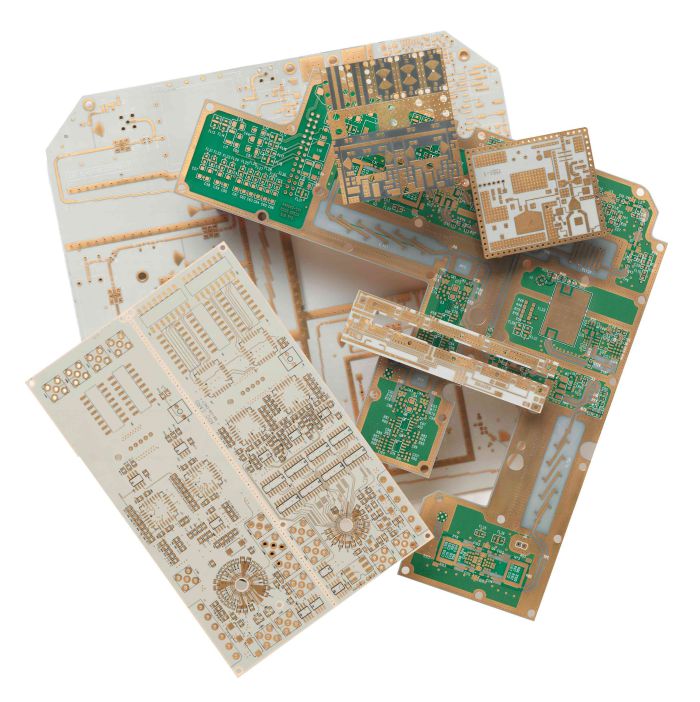

Solución de diseño de PCB de alta frecuencia

South-Electronic

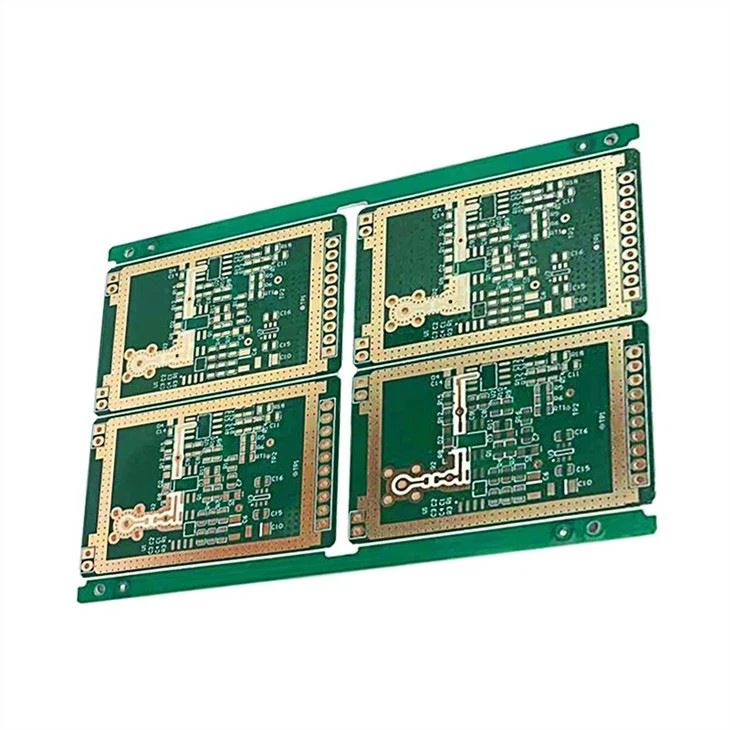

South-Electronic es su fuente de confianza para PCB de alta frecuencia de alta calidad, confiables y muy valorados. Experimente nuestro servicio integral de diseño de PCB de alta frecuencia, desde el concepto hasta la finalización, garantizamos la precisión, la confiabilidad y el estricto cumplimiento de los estándares de la industria.

¿Por qué elegir South-Electronic?

-

Precisión y calidad

En South-Electronic, nos aseguramos de la precisión y la confiabilidad en cada PCB de alta frecuencia que producimos, garantizando que sus productos sean impecables y funcionen exactamente como se espera.

-

Customización flexible

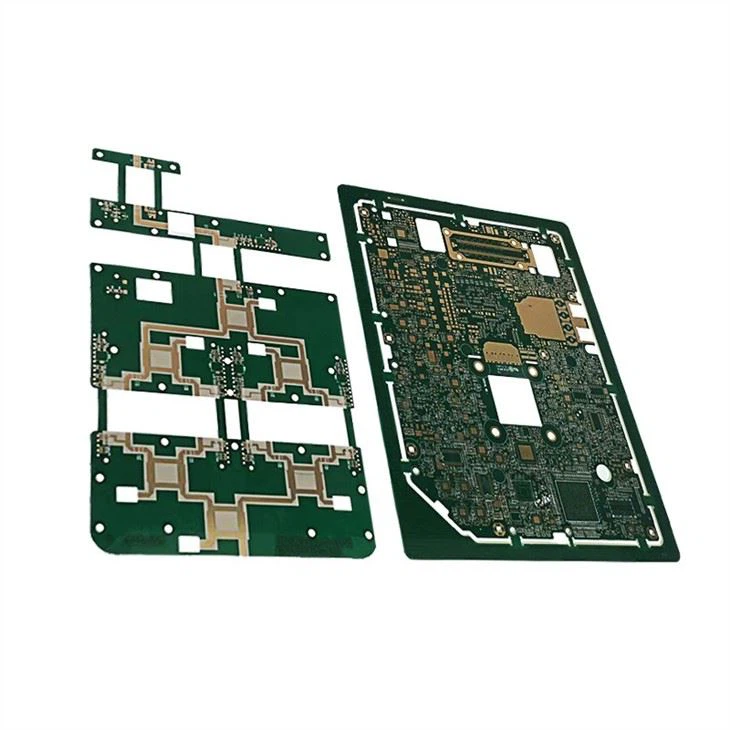

Personalizamos nuestros servicios para satisfacer sus necesidades específicas, ya sea que necesite ensamblaje de un lado,

de doble lado o de BGA. Cualquiera que sean sus necesidades, puede escalar sus pedidos con flexibilidad, manteniendo al mismo tiempo una calidad inquebrantable. -

Entrega rápida

Entendemos que el tiempo es crucial para su negocio.

Es por eso que nuestras líneas de producción altamente eficientes garantizan que reciba sus pedidos rápidamente, lo que lo ayuda a mantenerse por delante de sus plazos y a mantener sus proyectos en marcha. -

Equipo experimentado

Cuando trabaja con nosotros, estará respaldado por un equipo con años de experiencia en ensamblaje de PCB.

Podrá beneficiarse de la confianza de trabajar con profesionales que entienden su industria y saben cómo satisfacer sus necesidades específicas. -

Solución integral

Desde el diseño inicial hasta el ensamblaje final, nos encargamos de cada paso del proceso.

Con nosotros, obtendrá la comodidad de un socio de servicio completo que puede manejar todas sus necesidades de PCB de manera fluida, lo que le brinda tranquilidad y simplifica su flujo de trabajo. -

No hay requisitos de pedido mínimo

Tiene la libertad de pedir exactamente lo que necesita, sin importar la cantidad.

Incluso si solo es una unidad, estamos aquí para satisfacer sus necesidades sin restricciones de pedido mínimo, lo que le da completa flexibilidad en sus decisiones de compra.

Proyecto relacionado que hemos realizado

Reseñas de clientes

Preguntas comunes

Preguntas más populares

Envíanos un mensaje

La guía completa para el diseño de PCB de alta frecuencia

Contenido

Capítulo 1

Introducción a PCB de Alta Frecuencia

¿Qué son los PCB de Alta Frecuencia?

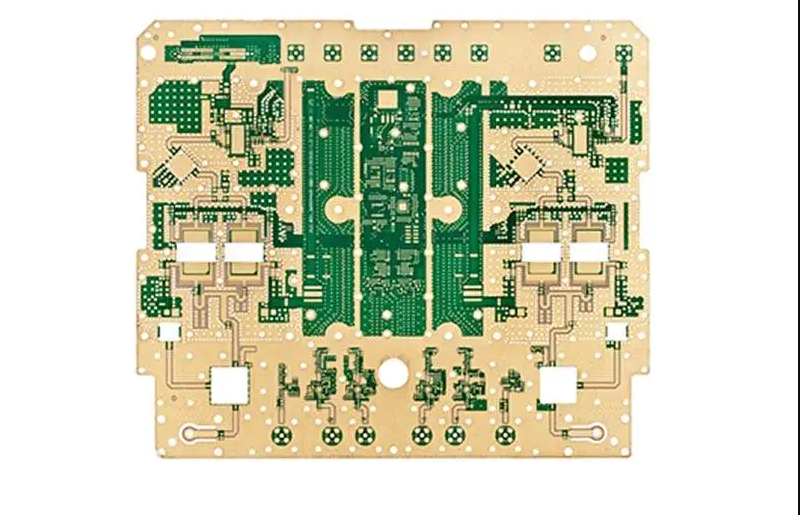

Los PCB de alta frecuencia no son solo cualquier placa de circuito; están diseñados especialmente para destacarse en entornos donde la transmisión rápida y confiable de señales es imprescindible. Estas placas suelen estar hechas con materiales que tienen baja pérdida dieléctrica, como FR-4 o politetrafluoroetileno (PTFE), que ayudan a mantener la integridad de la señal de alta velocidad. Esto significa que pueden manejar la conmutación rápida de señales digitales y la transmisión sin problemas de señales de analógicas en varios dispositivos electrónicos.

¿Por qué son tan importantes los PCB de Alta Frecuencia?

En el mundo tecnológico de hoy en día, la importancia de los PCB de alta frecuencia no se puede exagerar. Son la columna vertebral de muchas aplicaciones que utiliza todos los días. Desde los sistemas WiFi y GPS de su teléfono inteligente hasta sistemas más complejos como el radar y las comunicaciones por satélite, estos PCB garantizan que los dispositivos funcionen con la precisión y la velocidad requeridas en una era digital de alto riesgo.

Además, a medida que crece la demanda de dispositivos electrónicos más rápidos y confiables, el papel de los PCB de alta frecuencia se vuelve aún más fundamental. Son clave para la innovación en las telecomunicaciones, la defensa, la aerospacial y la electrónica de consumo, donde contribuyen a avances tecnológicos que empujan los límites de lo que es posible.

Al elegir PCB de alta frecuencia, no solo está optando por un rendimiento electrónico superior; también está invirtiendo en el futuro de la tecnología. Estos PCB están a la vanguardia de la electrónica moderna, impulsando el progreso en innumerables industrias al permitir una comunicación electrónica más rápida, confiable y eficiente. Ya sea que esté desarrollando electrónica de consumo de vanguardia o sistemas aeroespaciales sofisticados, los PCB de alta frecuencia ofrecen las capacidades que necesita para tener éxito en el panorama tecnológico actual de ritmo acelerado.

Capítulo 2

Materiales y sustratos para PCB de alta frecuencia

Cuando se trata de diseñar PCB de alta frecuencia, la elección de materiales y sustratos se vuelve crítica. El rendimiento de sus PCB a altas frecuencias depende de estos componentes fundamentales. Seleccione los materiales adecuados no solo para garantizar la funcionalidad, sino también para maximizar la eficiencia, la integridad de la señal y el rendimiento general de sus dispositivos electrónicos.

¿Qué materiales se utilizan en los PCB de alta frecuencia?

Los PCB de alta frecuencia requieren materiales que tienen propiedades eléctricas excepcionales para manejar la propagación de señales altas sin pérdidas significativas. A continuación, se presentan algunos de los materiales más comúnmente utilizados en los PCB de alta frecuencia:

- PTFE (Politetrfluoroetileno): Conocido bajo marcas como Teflon®, el PTFE es conocido por su baja constante dieléctrica y bajo factor de disipación, que son importantes para minimizar la pérdida de señal a altas frecuencias. Es el material de elección para aplicaciones que requieren un rendimiento de microondas superior.

- FR-4: Si bien el FR-4 estándar es un material común para aplicaciones de frecuencia más bajas, existen grados de FR-4 de alto rendimiento que ofrecen propiedades dieléctricas mejoradas para aplicaciones de frecuencia moderadamente alta. Esto hace que el FR-4 sea una opción rentable cuando no se requiere un rendimiento extremo.

- Materiales Rogers: Estos sustratos están diseñados específicamente para PCB de alta frecuencia. Los materiales Rogers, como el RO4003C y el RO4350B, ofrecen menores pérdidas dieléctricas, un mejor control de impedancia y rendimiento térmico, lo que los hace ideales para aplicaciones exigentes en la industria aeroespacial, de telecomunicaciones y automotriz.

- Láminas rellenas de cerámica: Estos sustratos incorporan rellenos de cerámica para mejorar la conductividad térmica y reducir la expansión térmica, lo que es importante para mantener la integridad estructural y la consistencia del rendimiento de los PCB a altas frecuencias.

¿Cómo afectan estos materiales la integridad de la señal y el rendimiento?

La elección del material del sustrato afecta directamente la integridad de la señal de sus PCB de alta frecuencia de varias maneras:

- Constante dieléctrica (Dk): Una constante dieléctrica más baja ayuda a reducir el retraso de la señal. Materiales como el PTFE tienen una Dk más baja, lo que es preferible para la transmisión de señales de alta frecuencia, ya que permite una velocidad de señal más rápida con menos variabilidad de impedancia.

- Factor de disipación: También conocido como tangente de pérdida, este factor mide cuánta energía electromagnética se pierde debido a las propiedades inherentes del material del sustrato. Los materiales con factores de disipación más bajos, como Rogers y PTFE, son importantes para minimizar las pérdidas de energía en aplicaciones de alta frecuencia.

- Gestión térmica: Las operaciones de alta frecuencia pueden generar un calor significativo. Los materiales como las láminas rellenas de cerámica son importantes porque disipan el calor de manera más efectiva, preservando la integridad del circuito y su rendimiento con el tiempo.

- Estabilidad dimensional: Materiales como Rogers y las láminas rellenas de cerámica exhiben una estabilidad dimensional superior bajo estrés térmico, lo que es importante para mantener tolerancias ajustadas en circuitos de alta frecuencia.

Seleccionar los materiales adecuados para sus PCB de alta frecuencia no se trata solo de cumplir con los requisitos mínimos, sino de mejorar el rendimiento y la confiabilidad de su producto final. Cada material aporta su propio conjunto de propiedades que pueden amplificar o obstaculizar la efectividad de sus diseños de PCB de alta frecuencia, influyendo en todo, desde la velocidad y claridad de la señal hasta la gestión térmica y la estabilidad mecánica. Por lo tanto, comprender y seleccionar el sustrato óptimo es una decisión crítica que puede definir el éxito de sus aplicaciones electrónicas de alta frecuencia.

Capítulo 3

Consideraciones de diseño para PCB de alta frecuencia

Diseñar PCB de alta frecuencia es un arte que combina ingeniería avanzada con ejecución precisa. Cuando ingresas en el mundo del diseño de PCB de alta frecuencia, cada decisión que tomas desde el diseño hasta la elección de material impacta el rendimiento y la confiabilidad del producto final. Analicemos los factores y técnicas de diseño clave que son fundamentales para optimizar las aplicaciones de alta frecuencia.

Factores de diseño clave para PCB de alta frecuencia

- Selección de material: Como hemos discutido, la elección de material es fundamental. Para aplicaciones de alta frecuencia, necesitas materiales con constantes dieléctricas bajas y tangentes de pérdida bajas para mejorar la integridad de la señal. Materiales como PTFE (Teflón), Rogers y laminados rellenos de cerámica deben estar en la parte superior de tu lista. Estos materiales no solo admiten frecuencias más altas, sino que también minimizan las pérdidas de señal, proporcionando una base sólida para tus diseños.

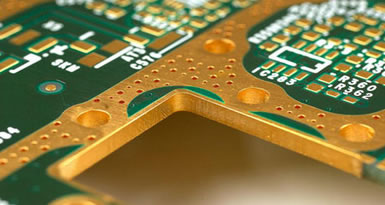

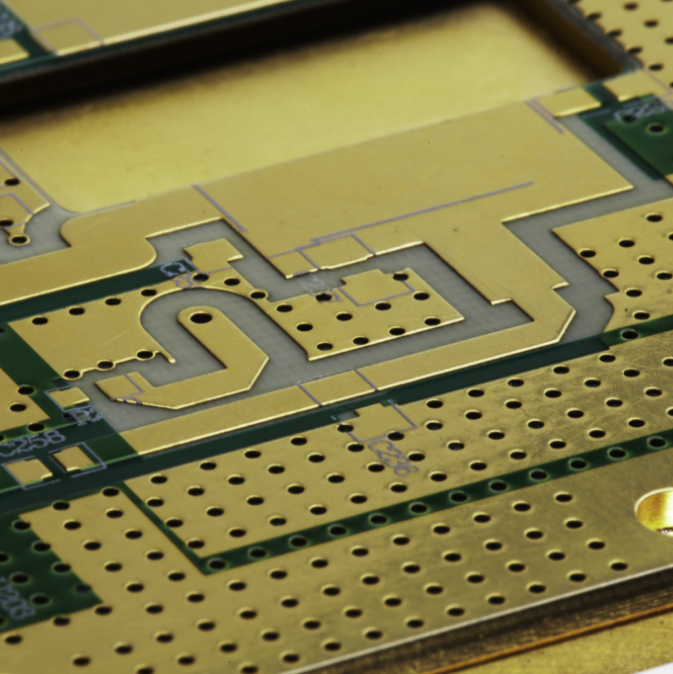

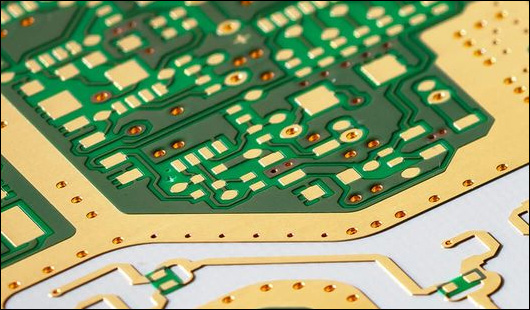

- Control de impedancia: En los PCB de alta frecuencia, controlar la impedancia es crucial para prevenir las reflexiones de señal y las pérdidas de transmisión. Esto implica cálculos y ajustes precisos del ancho y el espaciado de las trazas, dependiendo de las propiedades dieléctricas del substrato. Lograr una impedancia consistente requiere prácticas de diseño meticulosas y a menudo la colaboración con proveedores de materiales para garantizar que se cumplan las especificaciones.

- Geometría de la traza: La forma y el diseño de las trazas afectan significativamente el rendimiento. Utiliza trazas suaves y curvas en lugar de angulares para minimizar la reflexión de la señal y el acoplamiento. Además, el grosor de la traza debe optimizarse para equilibrar la resistencia, la inductancia y la capacitancia, lo cual es crucial para mantener la integridad de la señal a altas frecuencias.

Técnicas para minimizar la pérdida de señal y mejorar la confiabilidad

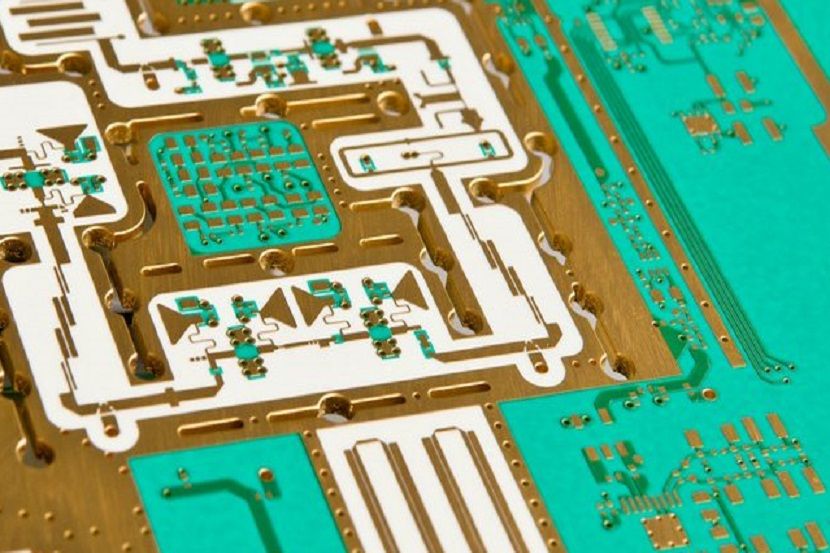

- Uso de planos de tierra: Implementar planos de tierra sólidos debajo de las capas de señal puede reducir significativamente las interferencias electromagnéticas (EMI) y proporcionar un nivel de voltaje de referencia estable, lo cual es esencial para mantener la integridad de la señal. Los planos de tierra también ayudan en la disipación de calor, lo que suma a la confiabilidad general del PCB.

- Blindaje y trazas de guardia: Para proteger aún más contra las EMI y el ruido externo, considera utilizar técnicas de blindaje. El blindaje metálico puede incorporarse sobre áreas sensibles del PCB. Además, las trazas de guardia con vias conectadas a tierra pueden usarse alrededor de trazas de alta frecuencia para aislarlas de otros componentes del circuito.

- Gestión térmica: Las altas frecuencias pueden generar cargas térmicas aumentadas, por lo que una gestión térmica efectiva es crucial. Diseña PCB con almohadillas de alivio térmico y disipadores de calor si es necesario. Además, seleccionar materiales con buena conductividad térmica puede ayudar a disipar el calor de manera más eficiente, preservando la integridad y la longevidad del circuito.

- Diseño de vias: En los PCB de alta frecuencia, el diseño de las vias desempeña un papel significativo. Utiliza vias ciegas y enterradas para reducir la ruta de transmisión de la señal, minimizando así la degradación de la señal. La colocación y el tamaño de las vias deben planificarse cuidadosamente para evitar discontinuidades de impedancia.

- Colocación de componentes: La colocación estratégica de los componentes es esencial para minimizar las longitudes de ruta para señales de voltajes críticos, reduciendo así las oportunidades de pérdida de señal y interferencia. Los componentes deben organizarse para optimizar el flujo de señal y minimizar el cruce de rutas de alta frecuencia, lo que puede introducir ruido y pérdida.

- Pruebas y prototipado: Siempre prototipa tus diseños antes de la producción completa. Probar tus prototipos te permite identificar y rectificar problemas relacionados con la integridad de la señal y la funcionalidad. Este paso es crucial para garantizar que tu diseño no solo cumpla con las especificaciones deseadas, sino que también se desempeñe de manera confiable en aplicaciones del mundo real.

Al considerar cuidadosamente estos factores de diseño y emplear estas técnicas, puedes mejorar significativamente el rendimiento y la confiabilidad de tus PCB de alta frecuencia. Cada decisión en el proceso de diseño es un paso hacia lograr un producto que no solo cumpla, sino que supere las rigurosas demandas de las aplicaciones de alta frecuencia.

Capítulo 4

Integridad y administración de señales dees

Cuando estás diseñando PCB de alta frecuencia, te enfrentas al desafío de mantener la integridad de la señal de. La integridad de la señal de es la savia vital de tus dispositivos electrónicos. Es lo que garantiza que las señales de que envías a través de tu PCB no se distorsionen ni se interrumpan. A medida que te trasladas a frecuencias más altas, la integridad de la señal de se vuelve aún más importante y más difícil de administrar. Hagamos una charla sobre algunos de los desafíos y las mejores prácticas para mantener la integridad de la señal de para que tus dispositivos funcionen como se supone que deben.

Desafíos para mantener la integridad de la señal de en altas frecuencias

- Atenuación de la señal de: A medida que aumenta la frecuencia, la pérdida de señal de se vuelve más pronunciada debido a las propiedades inherentes de los materiales y al diseño de la PCB. Esto puede resultar en señales de más débiles en el extremo receptor, lo que afecta el rendimiento general de tu dispositivo electrónico.

- Reflejo y diafonía: La coincidencia de impedancia incorrecta y las trazas muy juntas pueden provocar reflejo de señal de y diafonía entre canales. Estos fenómenos no solo degradan la calidad de la señal de, sino que también pueden causar corrupción de datos y pérdida de información.

- Interferencia electromagnética (EMI): Los circuitos de alta frecuencia son más susceptibles a las fuentes de ruido externas e internas, que pueden inducir señales de no deseadas y perturbar las operaciones normales. La administración de la EMI es crucial para mantener la integridad de tus señales de de alta frecuencia.

Soluciones y mejores prácticas para administrar la integridad de la señal de

- Selección cuidadosa de materiales: Elegir el material de substrato adecuado es tu primera línea de defensa para garantizar la integridad de la señal de. Los materiales con constantes dieléctricas bajas y factores de disipación bajos, como los substratos de PTFE o Rogers, son ideales ya que minimizan la pérdida de señal de y soportan la transmisión de señales de de mayor velocidad.

- Control de impedancia: Mantener una impedancia uniforme en toda tu PCB es crucial. Esto implica diseñar geometrías de traza y utilizar materiales dieléctricos controlados para coincidir con la impedancia de la fuente y la carga. Utiliza calculadoras de impedancia y software de simulación para modelar y ajustar tus diseños para un rendimiento óptimo.

- Ruta de traza estratégica: Minimiza la diafonía y el reflejo de señal de al routear señales de de alta frecuencia críticas en capas separadas o utilizando trazas blindadas. Emplea la señal de diferencial donde sea posible, ya que ayuda a cancelar el ruido y mejora la integridad de la señal de.

- Utilización de planos de tierra: Incorpora planos de tierra sólidos y continuos en tu diseño de PCB. Los planos de tierra reducen el área de bucle y proporcionan un camino de retorno para la corriente, lo que mitiga significativamente el riesgo de EMI y reflejo de señal de.

- Desacoplamiento y filtrado: Coloca condensadores de desacoplamiento cerca de los pines de alimentación de los componentes activos para estabilizar las fluctuaciones de la fuente de alimentación y reducir el ruido. Además, utiliza técnicas de filtrado para eliminar los componentes de alta frecuencia no deseados de tus señales de.

- Pruebas y simulaciones avanzadas: Aprovecha herramientas de simulación avanzadas para predecir y analizar el comportamiento de la señal de antes de la prototipificación física. Las simulaciones pueden ayudarte a identificar problemas potenciales como efectos de EMI, coincidencia de impedancia incorrecta y reflejo de señal de, lo que te permite realizar los ajustes necesarios al comienzo del proceso de diseño.

- Revisión regular y diseño iterativo: Adopta la práctica de revisiones de diseño regulares y mejoras iterativas. Evaluar tu diseño en diferentes etapas te permite identificar y rectificar problemas relacionados con la integridad de la señal de, lo que mejora la confiabilidad y el rendimiento del producto final.

Al entender estos desafíos y implementar estas mejores prácticas, puedes mejorar significativamente la integridad de la señal de de tus diseños de PCB de alta frecuencia. Recuerda que cada decisión de diseño que tomas, desde la selección de materiales hasta la ruta de traza, afecta cómo funciona tu producto en aplicaciones del mundo real. Garantizar una integridad de señal de perfecta no solo se trata de cumplir con las especificaciones técnicas; se trata de entregar un producto que se destaque por su confiabilidad y rendimiento superior.

Capítulo 5

Pila de capas y configuración

Cuando te adentras en el diseño de PCB de alta frecuencia, debes entender lo importante que es la pila de capas y la configuración. La forma en que apilas y configuras las capas de tu PCB no solo afecta el proceso de fabricación, sino que también afecta el rendimiento del producto final. Veamos cómo las configuraciones de pila de capas efectivas pueden optimizar tus PCB de alta frecuencia y los beneficios que conllevan.

¿Por qué es importante la pila de capas?

La pila de capas se refiere a la disposición de capas de cobre y aislantes en un PCB. En aplicaciones de alta frecuencia, esta configuración es importante porque afecta todo, desde la integridad de la señal y el control de la impedancia hasta la gestión térmica y el blindaje de interferencias electromagnéticas (EMI). Una pila de capas optimizada garantiza que las señales de alta frecuencia viajen con una pérdida y una interferencia mínimas, lo que la convierte en un elemento fundamental del diseño de PCB exitoso.

Explorando configuraciones de pila de capas efectivas

- Pila de capas multilayer estándar: esta es una configuración común que alterna planos de señal y tierra. Para PCB de alta frecuencia, es importante tener capas de señal que estén estrechamente acopladas a capas de tierra para minimizar las áreas de bucle de señal y reducir el riesgo de EMI. Esto ayuda a mantener la transmisión de señal limpia y mejora la compatibilidad electromagnética (EMC) general.

- Pila de capas simétrica: una pila de capas simétrica puede ser particularmente útil en diseños de alta frecuencia. Esta configuración refleja la disposición de capas alrededor de un núcleo central, lo que ayuda a equilibrar la estructura general del PCB, reducir la deformación durante la fabricación y mantener un rendimiento eléctrico consistente en toda la placa.

- Pila de capas de interconexión de alta densidad (HDI): la tecnología HDI utiliza espacios y líneas más finos, vias más pequeñas y una colocación de componentes más densa. Para aplicaciones de alta frecuencia, las pilas de capas HDI pueden reducir significativamente las longitudes de los caminos de señal, mejorando la integridad de la señal y reduciendo el cruzamiento. Además, HDI permite diseños más compactos, lo que es importante en dispositivos electrónicos modernos con restricciones de espacio.

Beneficios de los diferentes métodos de pila de capas

- Control de impedancia mejorado: con pilas de capas planeadas cuidadosamente, puedes lograr un control de impedancia preciso, lo que es importante para la transmisión de señales de alta frecuencia. Al configurar el grosor y el espaciado de las capas de manera adecuada, puedes mantener niveles de impedancia consistentes en todo el PCB, reduciendo las reflexiones y las pérdidas de señal.

- Integridad de señal mejorada: las pilas de capas efectivas reducen la probabilidad de cruzamiento y atenuación de señal. Al separar las capas de señal de alta velocidad de las fuentes de ruido potenciales y utilizar planos de tierra como blindajes, garantizas que tus señales sigan fuertes y claras en sus caminos de transmisión.

- Mejora de la gestión térmica: la pila de capas puede afectar la forma en que el calor se distribuye y disipa en el PCB. Al colocar estratégicamente capas térmicas o capas de disipación de calor, puedes gestionar el calor generado por las operaciones de alta frecuencia, protegiendo los componentes sensibles y mejorando la confiabilidad de la placa.

- Aumento de la durabilidad y la confiabilidad: una pila de capas bien planeada contribuye a la estabilidad física del PCB. Ayuda a gestionar las tensiones mecánicas y reduce la probabilidad de fallas estructurales, como la delaminación o la grieta, que son fundamentales en aplicaciones de alta frecuencia donde la integridad de los materiales es importante.

- Optimización del espacio: especialmente en diseños HDI, las configuraciones de pila de capas efectivas te permiten aprovechar al máximo el espacio disponible en el PCB. Esto es importante cuando necesitas integrar más funcionalidad en dispositivos más pequeños, lo que es un requisito común en las aplicaciones de alta tecnología de hoy en día.

Al dominar el arte de la pila de capas y la configuración, no solo mejoras el rendimiento y la confiabilidad de tus PCB de alta frecuencia, sino que también estableces el escenario para innovaciones que satisfagan las demandas del paisaje tecnológico de mañana. Recuerda que cada capa en tu pila de capas juega un papel fundamental, y entender cómo configurarlas de manera efectiva puede ser la clave para desbloquear el máximo potencial de tus diseños de alta frecuencia.

Capítulo 6

Control de Impedancia y Adaptación

Cuando te adentras en el reino del diseño de PCB de alta frecuencia, uno de los aspectos más críticos que debes dominar es el control de impedancia y la adaptación. Esto no es solo una necesidad técnica, es el elemento clave que garantiza que tu PCB funcione de manera óptima, evitando la degradación de la señal y asegurando una comunicación confiable entre componentes. Sumérjamonos en por qué el control de impedancia es tan crucial y cómo puedes lograr y mantener una adaptación de impedancia perfecta en todo tu PCB.

¿Por qué es crucial el control de impedancia en PCB de alta frecuencia?

El control de impedancia es esencial porque afecta directamente la integridad y el rendimiento de las señales que viajan a través de tu PCB. En aplicaciones de alta frecuencia, cualquier diferencia en la impedancia puede provocar reflexiones de señal, ondas estacionarias y pérdida de integridad de la señal, lo que puede degradar el rendimiento de todo el sistema. Un control de impedancia efectivo garantiza que las señales eléctricas se propaguen suavemente sin interrupciones, proporcionando un rendimiento consistente y minimizando la pérdida de señal.

Métodos para lograr y mantener la adaptación de impedancia

Selección de materiales: El camino hacia el control de impedancia perfecto comienza con la selección adecuada de materiales. Necesitas sustratos con propiedades dieléctricas consistentes para garantizar niveles de impedancia uniformes en toda la placa. Materiales como FR-4, Rogers y Teflon son opciones populares debido a sus constantes dieléctricas y tangentes de pérdida estables, que son fundamentales para mantener la integridad de la impedancia a altas frecuencias.

Diseño de geometría de trazas: Las dimensiones y el diseño de las trazas de tu PCB desempeñan un papel fundamental en el control de impedancia. Para adaptar la impedancia, debes diseñar cuidadosamente el ancho, el grosor y el espaciado de las trazas según las propiedades dieléctricas del sustrato y el valor de impedancia objetivo. Herramientas como calculadoras de impedancia y software de resolución de campos pueden ayudarte a modelar y optimizar estos parámetros de manera efectiva.

Uso de planos de tierra y alimentación: La implementación de planos de tierra y alimentación continuos debajo de las capas de señal puede mejorar significativamente la estabilidad de la impedancia. Estos planos no solo proporcionan un punto de referencia sólido para las señales, sino que también ayudan a reducir la interferencia electromagnética y el acoplamiento, estabilizando aún más la impedancia.

Configuración de apilamiento: Un apilamiento de capas optimizado puede ayudar a mantener una impedancia consistente en toda la PCB. Asegúrate de que las capas de señal estén estrechamente acopladas con los planos de tierra y de que el apilamiento sea simétrico para evitar cualquier variación en la impedancia debido a tensiones físicas y térmicas durante la fabricación y operación de la PCB.

Enrutamiento de impedancia controlada: Al enrutar trazas de alta frecuencia, mantén una impedancia consistente evitando cambios bruscos en el ancho o la dirección de la traza, lo que puede causar discontinuidades de impedancia. Técnicas como el uso de trazas curvas en lugar de ángulos y el mantenimiento de separaciones uniformes de trazas pueden ayudar a preservar la integridad de la impedancia.

Técnicas de terminación: La terminación adecuada de las trazas es fundamental para la adaptación de impedancia, especialmente cuando se tratan señales de alta frecuencia. Utilice técnicas como la terminación en serie o paralela para adaptar la impedancia en los extremos de las líneas de transmisión, minimizando las reflexiones y asegurando una transmisión de señal de manera suave.

Pruebas y verificación regulares: A lo largo del proceso de diseño y fabricación de la PCB, pruebe y verifique regularmente la impedancia utilizando TDR (Reflectometría de dominio de tiempo) y otras técnicas de medición. Esto garantiza que la impedancia permanezca dentro de los límites especificados y que cualquier problema se identifique y corrija antes de la producción final.

Al aplicar diligentemente estos métodos, garantizas que cada componente en tu PCB se comunique de manera efectiva, libre de los peligros de la falta de adaptación de impedancia. Esto no solo mejora el rendimiento de tu PCB de alta frecuencia, sino que también mejora la confiabilidad y durabilidad de tu dispositivo electrónico. Recuerda que, en el mundo de la electrónica de alta frecuencia, la precisión en el control de impedancia no es solo una opción, es una necesidad para mantener la competitividad y lograr la excelencia tecnológica.

Capítulo 7

Gestión Térmica en PCBs de Alta Frecuencia

Cuando te adentras en el diseño de PCBs de alta frecuencia, la gestión del calor se convierte en un gran problema. A medida que aumentan las frecuencias, aumenta la densidad de potencia, y eso significa que aumenta la temperatura. Esto puede afectar la confiabilidad y el rendimiento de tus dispositivos electrónicos. Así que, hablemos sobre los desafíos y cómo puedes lidiar con ellos para que tus PCBs de alta frecuencia funcionen de la manera que necesitas.

Desafíos de la gestión del calor en PCBs de alta frecuencia

Aumento de la densidad de potencia: Las operaciones de alta frecuencia a menudo requieren componentes que consumen más potencia, lo que lleva a un aumento de la generación de calor por unidad de área. Esto puede crear puntos calientes en el PCB, que son perjudiciales tanto para los componentes electrónicos como para el substrato.

Sensibilidad de los componentes: Muchos componentes de alta frecuencia son sensibles a los cambios de temperatura. El calor excesivo puede provocar un envejecimiento acelerado, un rendimiento reducido y even la falla de estos componentes, comprometiendo la funcionalidad general del dispositivo.

<strong LIMITACIONES de los materiales: Los substratos y materiales utilizados en PCBs de alta frecuencia, como el PTFE o los laminados de alto rendimiento, tienen características térmicas específicas. Algunos materiales pueden no disipar el calor de manera tan eficiente como se necesita, lo que puede llevar a un aumento de la temperatura y un estrés térmico aumentado.

Diseños compactos: A medida que disminuyen los tamaños de los dispositivos y aumenta la demanda de productos electrónicos más compactos, la densidad de componentes en los PCBs aumenta. Este diseño más denso complica aún más la disipación efectiva del calor.

Estrategias para una gestión térmica efectiva

Selección de materiales: Comienza seleccionando los materiales de substrato adecuados que no solo cumplan con tus requisitos eléctricos, sino que también tengan una buena conductividad térmica. Materiales como los PCBs con núcleo metálico (MCPCBs), que incluyen una capa metálica (comúnmente aluminio o cobre) debajo de las almohadillas térmicas de los componentes críticos, pueden ayudar significativamente en la disipación del calor.

Vías térmicas: Implementa vías térmicas para transferir eficientemente el calor desde la capa superior donde se montan los componentes hasta capas inferiores o al lado opuesto del PCB, que pueden disipar el calor de manera más efectiva. Estas vías actúan como pequeñas tuberías de calor, distribuyendo el calor sobre una área más grande para reducir los puntos calientes.

Disipadores de calor y mecanismos de enfriamiento: Adjunta disipadores de calor directamente a los componentes que generan calor, o utiliza mecanismos de enfriamiento integrados como ventiladores o sistemas de enfriamiento líquido. Estos son especialmente útiles en aplicaciones de alta potencia donde el enfriamiento pasivo puede no ser suficiente.

Colocación y optimización de componentes: Planifica cuidadosamente la colocación de los componentes para minimizar el acoplamiento térmico y evitar crear puntos calientes. Permite un espaciado suficiente entre los componentes de alta potencia para permitir una circulación de aire y disipación de calor adecuadas. Utiliza herramientas de simulación durante la fase de diseño para modelar el rendimiento térmico y ajustar los diseños según sea necesario.

Almohadillas de alivio térmico: Utiliza almohadillas de alivio térmico para ayudar a gestionar la conexión de los componentes que generan calor a los planos de tierra o de potencia. Estas almohadillas pueden prevenir la transferencia excesiva de calor a otras partes del PCB que puedan ser sensibles a los cambios de temperatura.

Pruebas térmicas regulares: Realiza pruebas térmicas durante las fases de prototipo y fabricación para entender cómo se comporta tu PCB en condiciones de operación. Utiliza cámaras de infrarrojos, termopares y otros dispositivos de detección de temperatura para identificar puntos calientes y gradientes térmicos, y refina tu diseño según estos hallazgos.

Al integrar estas estrategias en tu proceso de diseño de PCB, puedes gestionar de manera efectiva los desafíos térmicos que plantean las operaciones de alta frecuencia. Una buena gestión térmica no solo mejora la durabilidad y la confiabilidad de tus PCBs de alta frecuencia, sino que también garantiza que tus dispositivos funcionen dentro de límites de temperatura seguros, preservando la longevidad y el rendimiento de cada componente en la tarjeta. Recuerda, una gestión térmica efectiva no se trata solo de mantener los componentes fríos; se trata de asegurarte de que todo el sistema funcione de manera armoniosa a temperaturas óptimas.

Capítulo 8

Pruebas y prototipado para PCB de alta frecuencia

Cuando estás desarrollando PCB de alta frecuencia, las fases de pruebas y prototipado no son solo pasos en el proceso, sino tu garantía de calidad y confiabilidad antes de la producción a gran escala. Estas etapas te permiten identificar posibles problemas y optimizar tu diseño, asegurando que tus PCB cumplan con tus estándares y los de la industria. Analicemos las pruebas y métodos de prototipado esenciales que son cruciales para los PCB de alta frecuencia, guiándote sobre cómo hacer que estos pasos sean la base de tu proceso de diseño.

Pruebas esenciales para PCB de alta frecuencia

Pruebas de reflectometría de dominio de tiempo (TDR): Esta prueba es esencial para medir las características de impedancia de tu PCB. Las pruebas TDR te ayudan a detectar cualquier discontinuidad de impedancia que pueda causar reflexiones de señal, lo que es crucial para mantener la integridad de la señal a altas frecuencias.

Pruebas de integridad de señal: Realiza pruebas para analizar la calidad de las señales en tu PCB. Estas incluyen medir parámetros como los tiempos de subida y bajada, el jitter y los diagramas de ojo, asegurando que las señales sean fuertes y claras sin interferencias, incluso a altas frecuencias.

Pruebas de compatibilidad electromagnética (EMC): Para asegurarte de que tu PCB de alta frecuencia no emita interferencias electromagnéticas (EMI) no deseadas o sea susceptible a EMI externas, las pruebas de EMC son fundamentales. Esto te ayuda a verificar que tu PCB cumpla con los estándares internacionales de EMC, lo que es crucial para la aceptación en el mercado.

Pruebas térmicas: Dado que las operaciones de alta frecuencia pueden generar un calor significativo, es esencial realizar pruebas térmicas utilizando cámaras o sensores de imagen térmica. Esto asegura que tus estrategias de gestión térmica sean efectivas y que tu PCB pueda funcionar de manera confiable en diferentes condiciones de temperatura.

Pruebas de integridad de potencia: Evalúa el rendimiento de la red de distribución de potencia (PDN) en tu PCB para asegurarte de que todos los componentes reciban potencia estable y limpia sin ruido excesivo o caídas de voltaje, lo que es fundamental para el funcionamiento confiable de componentes de alta frecuencia.

Métodos de prototipado y su importancia

Prototipado rápido: Utiliza técnicas como la mecanización CNC para producir rápidamente prototipos de PCB. Esto te permite iterar diseños rápidamente según la retroalimentación de las pruebas, acelerando significativamente el proceso de desarrollo.

Impresión 3D de PCB: Para diseños muy complejos o no convencionales, se puede utilizar la impresión 3D para prototipar PCB, lo que permite una mayor flexibilidad en el diseño y la capacidad de probar factores de forma que son difíciles de crear con métodos tradicionales.

Fabricación de baja volumen: Antes de pasar a la producción en masa, producir un lote pequeño de PCB puede ser invaluable. Esta producción de baja volumen se puede utilizar para pruebas funcionales exhaustivas y para recopilar retroalimentación de posibles usuarios o pruebas de campo.

Por qué el prototipado y las pruebas son vitales

Reducción de riesgos: El prototipado y las pruebas tempranas y iterativas reducen significativamente el riesgo de fallos en la producción a gran escala. Ayuda a identificar y rectificar defectos de diseño y asegura que el producto final cumpla con las especificaciones requeridas.

Eficiencia de costos: Identificar problemas en la fase de prototipo es mucho menos costoso que realizar cambios durante la producción a gran escala o, peor aún, retirar productos defectuosos del mercado.

Optimización del rendimiento: Las pruebas y el prototipado te dan la oportunidad de afinar el rendimiento de tus PCB, asegurando que funcionen a la máxima eficiencia y estén optimizados para su aplicación prevista.

Confianza de las partes interesadas: Demostrar PCB que han sido exhaustivamente probados y prototipados construye la confianza entre las partes interesadas, incluidos inversores, clientes y organismos reguladores, de que el producto es confiable y listo para el mercado.

Al integrar pruebas exhaustivas y un prototipado robusto en tu proceso de desarrollo, te aseguras de que tus PCB de alta frecuencia no solo sean funcionales, sino que estén afinados y listos para enfrentar los desafíos de los entornos tecnológicamente intensivos en los que operarán. Recuerda, estos pasos son tus mejores herramientas para mitigar riesgos y perfeccionar tus productos antes de que lleguen al mercado.

Capítulo 9

Procesos de fabricación para PCB de alta frecuencia

Cuando te adentras en la fabricación de PCB de alta frecuencia, entras en un reino donde la precisión y el cumplimiento de los estándares de calidad no son solo objetivos, son necesidades. Cada paso en el proceso de fabricación juega un papel crítico en la determinación del rendimiento y la confiabilidad de tu producto final. Entender las nuances de estos procesos y cómo las diferentes técnicas afectan el resultado es crucial. En esta publicación, exploraremos el sofisticado mundo de la fabricación de PCB de alta frecuencia, guiándote a través de cada paso y su impacto en el PCB final.

Visión general del proceso de fabricación para PCB de alta frecuencia

Selección de materiales: El viaje comienza con la elección de los materiales adecuados. Para PCB de alta frecuencia, se prefieren materiales como PTFE, Rogers y laminados rellenos de cerámica debido a sus constantes dieléctricas bajas y tangentes de pérdida, que son esenciales para minimizar la pérdida de señal y garantizar la integridad de la señal a altas frecuencias.

Impresión de patrones de circuito: El diseño de tu PCB de alta frecuencia se transfiere al substrato elegido utilizando técnicas de impresión avanzadas. Esto puede involucrar fotolitografía, donde se aplica un fotoresist y se expone a la luz para crear el patrón de circuito, o técnicas de imagen directa para diseños más complejos o finos.

Grabado: Después de imprimir el patrón de circuito, el cobre no deseado se elimina a través de un proceso de grabado. La precisión en este paso es crucial; cualquier desviación puede afectar la impedancia y el rendimiento de las señales de alta frecuencia. Se utilizan técnicas de grabado controladas para garantizar que solo se disuelva el cobre no deseado, dejando un patrón de circuito limpio y preciso.

Alineación y laminación de capas: Se apilan y laminan varias capas del PCB bajo calor y presión. Para PCB de alta frecuencia, garantizar que cada capa se alinee perfectamente es crucial para mantener la integridad de las vías eléctricas y para el control efectivo de la impedancia. Cualquier alineación incorrecta puede provocar problemas de integridad de la señal y reducir el rendimiento.

Perforación y chapado: Se perforan agujeros o vias para establecer conexiones entre diferentes capas del PCB. Para aplicaciones de alta frecuencia, la precisión de la colocación de las vias y la calidad del chapado dentro de las vias son fundamentales. Estas vias deben estar perfectamente alineadas y tener un chapado de cobre suave para garantizar conexiones eléctricas confiables y mantener la integridad de la señal.

Aplicación de máscara de soldadura: Se aplica una máscara de soldadura sobre las pistas de cobre para protegerlas de la oxidación y evitar puentes de soldadura durante la colocación de componentes. Para PCB de alta frecuencia, la máscara de soldadura debe aplicarse de manera uniforme para evitar cualquier problema de capacitancia o aislamiento no deseado.

Acapado de superficie: El PCB recibe un acabado de superficie que sirve como un recubrimiento protector y proporciona una superficie soldable confiable para montar componentes. Se eligen opciones como ENIG (Electroless Nickel Immersion Gold) o HASL (Hot Air Solder Leveling) en función de su impacto en la integridad de la señal y su compatibilidad con aplicaciones de alta frecuencia.

Pruebas y control de calidad: Cada PCB de alta frecuencia se somete a pruebas rigurosas, incluyendo pruebas de impedancia, pruebas de integridad de la señal y verificaciones de funcionalidad. Estas pruebas garantizan que cada PCB cumpla con los estrictos requisitos necesarios para operaciones de alta frecuencia.

Impacto de diferentes técnicas de fabricación en el producto final

Manipulación de materiales avanzada: Utilizar materiales especializados como PTFE requiere ajustes en los procesos de fabricación de PCB estándar, como técnicas de grabado y laminación modificadas para manejar estos materiales sensibles sin dañar sus propiedades.

Ingeniería de precisión: El requisito de alta precisión en el grabado, la perforación y la alineación de capas se incrementa en la fabricación de PCB de alta frecuencia. Las ligeras desviaciones pueden afectar significativamente el rendimiento, lo que hace que la ingeniería de precisión sea un elemento fundamental del proceso.

Técnicas de acabado especializado: La elección del acabado de superficie tiene un efecto más pronunciado en los PCB de alta frecuencia, ya que algunos acabados pueden introducir inductancia o capacitancia no deseadas. Seleccionar el acabado adecuado es crucial para mantener un rendimiento óptimo de la señal.

Al dominar estos procesos de fabricación y entender sus implicaciones, garantizas que tus PCB de alta frecuencia no solo funcionen como se pretende, sino que también resisten las demandas de las aplicaciones electrónicas modernas. Cada paso, desde la selección de materiales hasta las pruebas finales, está orientado a lograr la mayor calidad y rendimiento, garantizando que tus PCB entreguen donde más importa.

Capítulo 10

Tendencias futuras en el diseño de PCB de alta frecuencia

Al mirar hacia el horizonte del diseño de PCB de alta frecuencia, está claro que el campo está a punto de experimentar cambios transformadores. Las tecnologías y materiales emergentes están sentando las bases para avances revolucionarios que cambiarán la forma en que diseñamos y utilizamos PCB en aplicaciones de alta frecuencia. Exploraremos qué implican estas tendencias y predecir cómo podrían influir en el futuro panorama de la tecnología de PCB.

Tecnologías y materiales emergentes

Substratos de polímero de cristal líquido (LCP): El polímero de cristal líquido está ganando atención como material de substrato para PCB de alta frecuencia debido a sus excelentes propiedades eléctricas, incluyendo una constante dieléctrica y una tangente de pérdida bajas, que son esenciales para una mínima pérdida de señal y una máxima integridad de señal. El LCP también es altamente resistente a la humedad y tiene una estabilidad térmica superior, lo que lo hace ideal para entornos extremos.

Dispositivos pasivos integrados (IPD): La integración de componentes pasivos directamente en el substrato de la PCB es una tendencia en crecimiento. Los IPD ayudan a reducir el tamaño y el peso de los ensamblajes de PCB, mejorar la integridad de la señal al minimizar las interconexiones y mejorar la confiabilidad al reducir el número de uniones soldadas. Esta tecnología es particularmente beneficiosa en aplicaciones de alta frecuencia como las telecomunicaciones y la aerospacial.

Electrónica impresa en 3D: La fabricación aditiva o impresión en 3D está a punto de revolucionar la fabricación de PCB al permitir geometrías más complejas y estructuras multidimensionales. Esta tecnología permite la integración de funcionalidad electrónica en el mismo tejido de los componentes, abriendo nuevas avenidas para la miniaturización de dispositivos y aplicaciones de alta frecuencia complejas.

PCB flexibles y estirables: A medida que crece la demanda de tecnología wearable y electrónica flexible, también lo hace la necesidad de PCB que puedan conformarse y estirarse. Se están desarrollando nuevos materiales y técnicas de fabricación para producir PCB de alta frecuencia flexibles que puedan mantener su rendimiento bajo estrés y deformación mecánicos.

Predicciones sobre cómo estos avances darán forma al futuro

Mayor integración y miniaturización: El futuro del diseño de PCB de alta frecuencia probablemente verá soluciones aún más compactas e integradas. Tecnologías como los IPD y la impresión en 3D permitirán a los diseñadores incorporar más funcionalidad en áreas más pequeñas, empujando los límites de la miniaturización mientras mejoran el rendimiento y la confiabilidad.

Rendimiento mejorado en entornos hostiles: Con materiales como el LCP, los futuros PCB de alta frecuencia serán más duraderos y capaces de operar en condiciones ambientales extremas. Esto será crucial para expandir el uso de la electrónica de alta frecuencia en sectores como la aerospacial, la industria militar y la automotriz.

Adopción más amplia de PCB flexibles y estirables: El desarrollo continuo de substratos flexibles conducirá a una adopción más amplia en la electrónica de consumo, los dispositivos médicos e incluso en campos emergentes como la robótica suave. Estos PCB no solo deberán funcionar a alta frecuencia, sino también soportar la flexión y el estiramiento, desafiando a los diseñadores a pensar más allá de los paradigmas de diseño tradicionales.

Sostenibilidad en la fabricación de PCB: A medida que las preocupaciones ambientales se vuelven más apremiantes, la industria de la PCB probablemente se moverá hacia procesos de fabricación más sostenibles. Esto podría incluir el uso de materiales bio-básicos, substratos reciclables y técnicas de fabricación eficientes en términos energéticos.

Herramientas de simulación y prueba avanzadas: A medida que la complejidad de los PCB de alta frecuencia aumenta, las herramientas de simulación y prueba avanzadas se vuelven aún más cruciales. Estas herramientas deberán predecir y mitigar problemas relacionados con la interferencia electromagnética, la gestión térmica y el estrés mecánico mucho antes de que se construyan prototipos físicos.

Al mantenernos por delante de estas tendencias, no solo estaremos preparándonos para el futuro del diseño de PCB de alta frecuencia, sino que también lo estaremos dando forma. Cada avance nos acerca más a dispositivos electrónicos más poderosos, eficientes y versátiles, anunciando una nueva era de tecnología que trasciende las limitaciones de hoy en día.

Póngase en Contacto

¿Dónde Estamos?

Parque Industrial, No. 438 Donghuan Road, No. 438, Shajing Donghuan Road, Distrito de Bao'an, Shenzhen, Guangdong, China

Cuarto Piso, Edificio Creativo Zhihui, No.2005 Xihuan Road, Shajing, Distrito de Baoan, Shenzhen, China

Habitación A1-13, Tercer Piso, Centro Industrial Yee Lim, 2-28 Calle Kwai Lok, Kwai Chung, HK

service@southelectronicpcb.com

Teléfono: +86 400 878 3488

Envíanos un mensaje