El sobrecalentamiento de los componentes puede arruinar rápidamente tu proyecto de PCB. He visto fallas costosas cuando el calor se descontrola. No dejes que un mal diseño térmico arruine tus sueños de hardware: esta guía te salvará.

Elige los disipadores evaluando el material, la geometría, la ubicación, el material de interfaz térmica (TIM) y el proceso de fabricación. Por ejemplo, el aluminio ahorra costos, mientras que el cobre mejora la conducción. Adapta esto a tu presupuesto, el tamaño del dispositivo y la salida de calor para una refrigeración y confiabilidad óptimas.

Elegir los componentes es solo el primer paso: la instalación y las decisiones de diseño determinan el rendimiento. Descubriremos los principales problemas para evitar fallas catastróficas.

¿Cuál es la mejor manera de fijar los disipadores a una placa?

Un disipador suelto puede provocar cortocircuitos. El mes pasado, una falla en la pasta térmica derritió el prototipo de un cliente. Fijarlos correctamente previene desastres.

Use tornillos para disipadores térmicos pesados, clips para diseños livianos o adhesivo térmico/epoxi cuando el espacio sea reducido. Combínelos siempre con pasta térmica o almohadillas de calidad para rellenar huecos microscópicos y maximizar la transferencia de calor.

Comparación de opciones de fijación

La fijación es más importante de lo que cree. Los métodos incorrectos aumentan la resistencia térmica o provocan tensión mecánica. A continuación, desgloso cómo cada opción afecta la durabilidad:

| Método | Ideal para | Vida útil | Riesgo si se elige incorrectamente |

|---|---|---|---|

| Tornillos y separadores | Disipadores térmicos de cobre pesados | Largo plazo | Agrietamiento de la placa bajo presión |

| Clips de resorte | Diseños pequeños y ligeros | Moderado | Aflojamiento por vibración |

| Cinta térmica | Piezas SMD de bajo consumo | Corto plazo | Degradación del adhesivo con el tiempo |

| Epoxi/Adhesivo | Superficies irregulares | Permanente | Imposibilidad de retrabajo o reparación |

Los clips de resorte ofrecen una instalación rápida, pero requieren una calibración precisa de la presión. Prefiero el montaje con tornillos para proyectos críticos: distribuye la fuerza uniformemente. Los adhesivos simplifican el montaje, pero ensucian el retrabajo. Siempre prototipe primero para comprobar la fiabilidad de su método.

¿Por qué son importantes las vías térmicas debajo de un disipador?

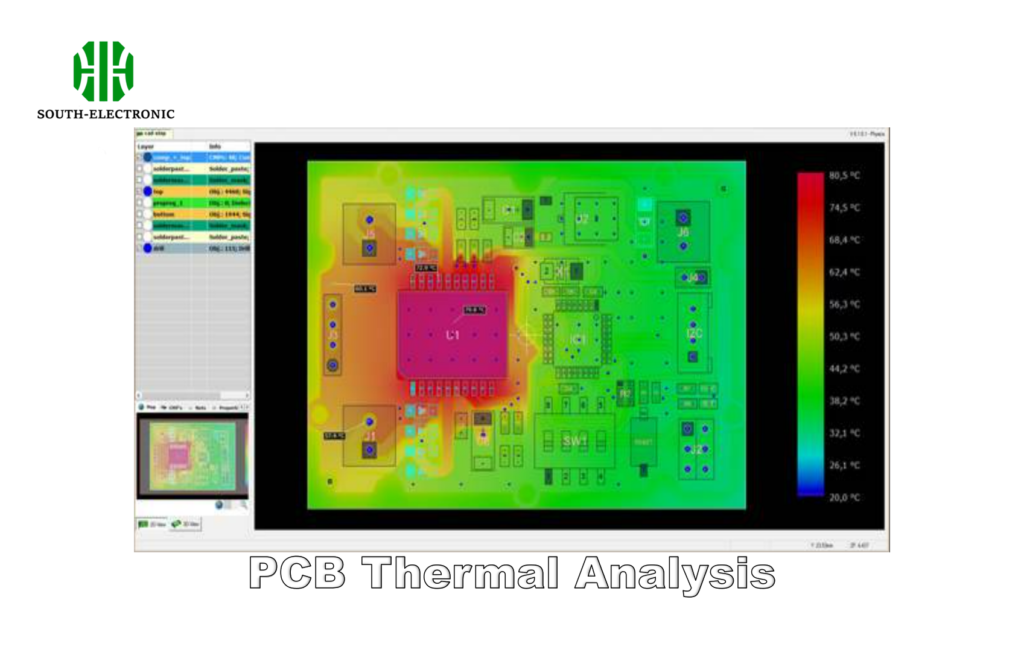

Ignorar las vías puede sobrecalentar los chips silenciosamente. Un diseño sin vías alcanzó los 90 °C en minutos; las vías térmicas la redujeron a 65 °C.

Las vías actúan como tubos de calor, dirigiendo el calor hacia otras capas de la placa o planos de cobre. Sin ellas, bajo refrigeración inferior, el calor se acumula cerca de los componentes, lo que aumenta exponencialmente el riesgo de fallo.

Vías como autopistas térmicas

Las vías convierten tu PCB en un radiador 3D. Su espesor y disposición de recubrimiento determinan la eficiencia:

| Factor de vías | Impacto en la refrigeración | Consejo de diseño |

|---|---|---|

| Densidad (número/cm²) | Mayor densidad = mayor propagación del calor | Colocar de 6 a 8 vías/mm² para componentes SMD |

| Material de relleno | El relleno de cobre aumenta la conducción en un 35 % en comparación con el aire | Usar relleno de resina para ahorrar costes |

| Tamaño de las almohadillas | Unas almohadillas más anchas reducen la resistencia térmica | Expandir las almohadillas más allá del espacio ocupado por el componente |

| Profundidad | Las vías parciales dejan islas de calor | Dirigir a los planos de tierra internos si los hay |

En diseños de alta potencia, utilizo anillos concéntricos de vías alrededor de las zonas calientes. Combínalos con planos de cobre para amplificar la disipación de calor. Recuerda: el material de apilamiento también importa. El FR4 limita la eficacia; los sustratos cerámicos funcionan mejor.

¿Por qué fallan los disipadores?

Un disipador defectuoso dañó el controlador de mi dron en pleno vuelo. ¿Causa principal? Una mala aplicación del TIM permitió la formación de huecos.

Los disipadores fallan por avería del TIM, flujo de aire inadecuado o incompatibilidad de materiales. Más del 70 % de las fallas se deben al secado de la pasta térmica o al aflojamiento de los accesorios debido a la tensión del ciclo térmico.

Análisis de los puntos de falla recurrentes

Prevenir fallas implica comprender estos tres enemigos:

| Modo de falla | Por qué ocurre | Mi estrategia de prevención |

|---|---|---|

| Degradación de la TIM | Las altas temperaturas evaporan los aglutinantes | Seleccione pastas sin silicona por encima de 200 °C |

| Aflojamiento por vibración | Montaje deficiente en dispositivos móviles | Pruebe los clips/pegamentos bajo caídas simuladas |

| Corrosión del material | Metales diferentes + humedad | Igualar los coeficientes de expansión (p. ej., cobre sobre cobre) |

| Obstrucción de aletas | Acumulación de polvo en diseños compactos | Utilice aletas verticales + espacio de 5 mm alrededor de las rejillas de ventilación |

Durante el prototipado, realizo ciclos térmicos para detectar puntos débiles. Por ejemplo, los disipadores de aluminio se flexionan al calentarse; el uso de almohadillas flexibles evita grietas. Nunca omita las pruebas TIM: aplique primero puntos, líneas o extensiones para comprobar la cobertura a fondo.

Conclusión

Adapte los disipadores a las necesidades de su PCB probando materiales, accesorios y vías. Evite fallos mediante una planificación cuidadosa; sus circuitos se lo agradecerán.