La creciente complejidad de los circuitos exige estrategias de apilamiento de PCB más inteligentes. Los diseños de apilamiento fallidos provocan distorsión de la señal, problemas de interferencias electromagnéticas (EMI) y desastres térmicos. Le mostraré cómo combinar la física y la geometría en soluciones multicapa funcionales.

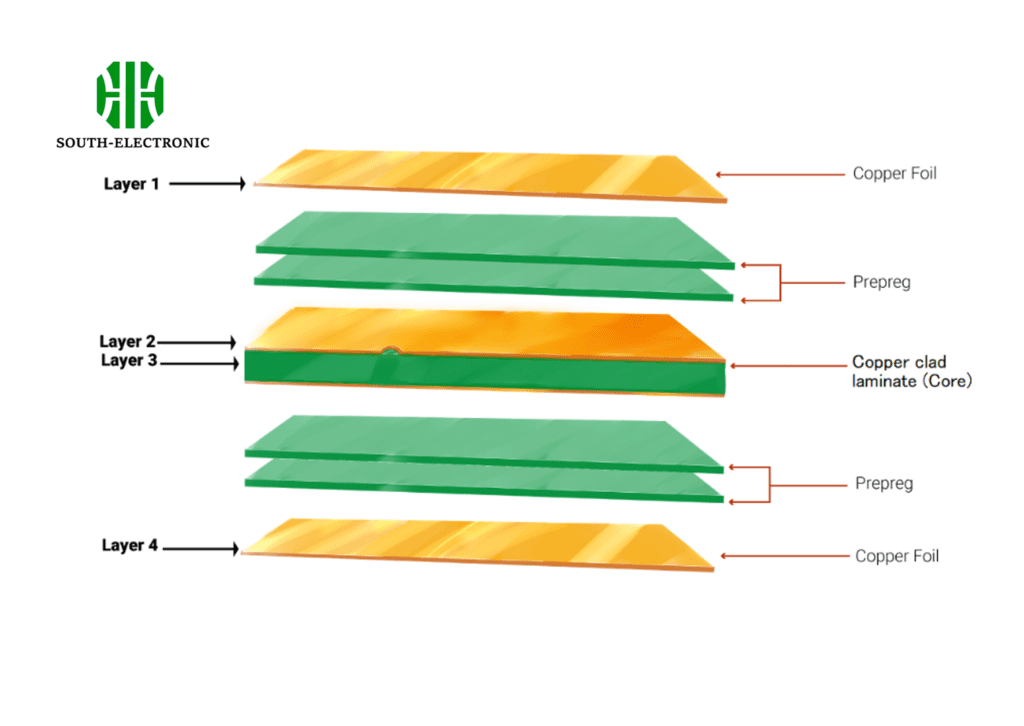

La construcción de apilamiento de PCB multicapa[^1] requiere una secuenciación estratégica de capas, análisis de compatibilidad de materiales y una planificación de mitigación de EMI[^2]. Los pasos clave incluyen determinar el número de capas según la complejidad del circuito, seleccionar materiales dieléctricos para la integridad de la señal y disponer las capas de cobre con el blindaje adecuado.

Cada decisión sobre las capas influye en el coste, el rendimiento y la viabilidad de fabricación. Analicemos las decisiones de diseño críticas a través de cuatro preguntas fundamentales.

¿Qué factores determinan el número óptimo de capas en una PCB multicapa?

Los ingenieros suelen subestimar los requisitos de número de capas en las primeras etapas del diseño. Un número insuficiente de capas obliga a comprometer la señal, mientras que un número excesivo de capas aumenta los costos innecesariamente.

El número de capas depende de los tipos de señal[^3] (alta velocidad/RF/digital), el control de impedancia requerido, las necesidades de suministro de energía y los requisitos de disipación térmica. Las placas de cuatro capas gestionan diseños básicos, mientras que las de más de 12 capas gestionan BGA complejos y sistemas de señal mixta.

Marco de decisión sobre la asignación de capas

Tres aspectos clave determinan las decisiones sobre la cantidad de capas:

| Factor | Baja cantidad de capas (4-6) | Alta cantidad de capas (8-12+) |

|---|---|---|

| Complejidad de la señal | Digital de una sola velocidad | RF/digital/analógico mixto |

| Requisitos de potencia | Plano de voltaje único | Múltiples dominios de potencia divididos |

| Demandas térmicas | Convección natural | Vías/capas térmicas dedicadas |

| Sensibilidad al coste | Presupuesto ajustado | Rendimiento crítico |

Los diseños de componentes de orificio pasante suelen requerir un 30 % más de capas que los diseños de montaje superficial debido a la densidad de vías. En una ocasión, rediseñé una PCB de dispositivo médico de 10 capas en una pila de 8 capas optimizando la compartición del plano de potencia, lo que redujo los costes de fabricación en un 18 % sin pérdida de rendimiento.

¿Cómo elegir materiales de PCB para la integridad de la señal y el rendimiento térmico?

Los errores en la selección de materiales tienen un efecto dominó en la integridad de la señal y la potencia. El FR-4 estándar no siempre es la solución.

Priorizar la estabilidad de la constante dieléctrica (Dk)[^4] en todas las frecuencias y la conductividad térmica. Las señales de alta velocidad requieren materiales de baja Dk como Rogers 4350B[^5], mientras que las capas de potencia se benefician de sustratos de alta conductividad térmica [https://www.ipc.org/system/files/technical_resource/E15%26S02_03%20-%20Best%20International%20Paper.pdf)[^6] como Isola I-Therm.

Tipos de materiales para PCB

( )

)

Matriz de selección de materiales

Propiedades críticas de los materiales para diferentes aplicaciones:

| Aplicación | Rango de Dk ideal | Conductividad térmica (W/mK) | Material recomendado |

|---|---|---|---|

| Digital de alta velocidad | 3,5-4,0 | 0,3-0,5 | Nelco N7000 |

| RF/Microondas | 2,5-3,5 | 0,2-0,4 | Rogers RO4003C |

| Electrónica de potencia | 4,0-4,5 | 1,0-3,0 | I-Therm Elite |

| Circuitos flexibles | 3,0-3,8 | 0,4-0,8 | DuPont Pyralux |

Durante un proyecto automotriz reciente, el cambio de FR-4 estándar a Isola IT-968 redujo las temperaturas de unión en 22 °C en los módulos de potencia. La selección del preimpregnado resultó crucial: sus características de flujo de resina garantizaron una unión sin huecos entre las capas de cobre y del núcleo.

¿Por qué es crucial la disposición de las capas en el diseño de apilado de PCB multicapa? La secuenciación aleatoria de capas es como construir una casa sin planos. Una correcta simetría de la pila evita la deformación y garantiza una impedancia constante.

Las capas de señal deben alternarse con los planos de referencia (alimentación/tierra) para controlar la impedancia y la diafonía. La regla de oro: señales de alta velocidad entre planos de tierra, planos de alimentación emparejados con capas de tierra adyacentes.

)

Configuración típica de pila de 8 capas

Disposición probada para diseños de señal mixta:

| Capa | Función | Grosor (mil) | Material |

|——-|——————–|—————–|—————-|| 0,5 oz | Isola FR408 |

| 2 | Plano de tierra | 1 oz | Núcleo |

| 3 | Señal | 0,5 oz | Preimpregnado |

| 4 | Plano de potencia | 1 oz | Núcleo |

| 5 | Plano de potencia | 1 oz | Núcleo |

| 6 | Señal | 0,5 oz | Preimpregnado |

| 7 | Plano de tierra | 1 oz | Núcleo |

| 8 | Señal (Inferior) | 0,5 oz | Isola FR408 |

El diseño inicial de 8 capas de un cliente colocaba los planos de potencia junto a las capas externas, lo que provocaba picos de EMI de 15 dB. La reconfiguración del apilamiento anterior redujo las emisiones en 30 dB gracias a un apantallamiento adecuado.

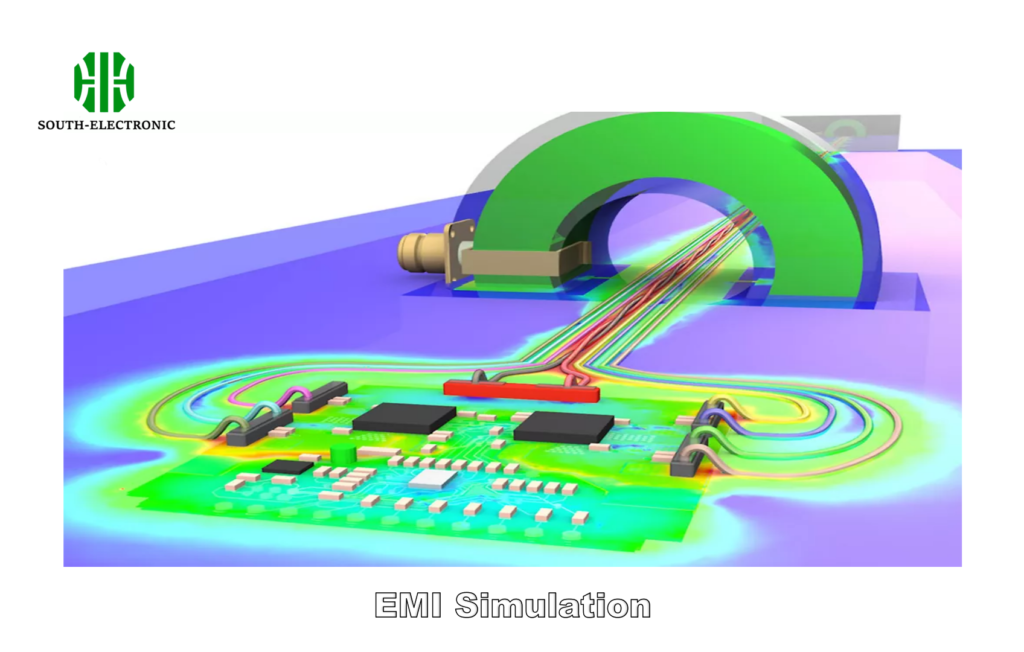

¿Cómo evitar problemas comunes de EMI en apilamientos de PCB multicapa?

Los problemas de EMI a menudo se deben a rutas de corriente de retorno deficientes y a un apantallamiento inadecuado en el apilado.

Implemente planos de tierra contiguos, minimice los planos divididos y utilice capas de capacitancia enterradas. Mantenga una separación de <20 milésimas de pulgada entre las señales de alta velocidad y los planos de referencia, controlando al mismo tiempo las tolerancias del espesor dieléctrico.

)

Lista de verificación para la prevención de EMI

Características esenciales de apilamiento para el control de EMI:

| Técnica | Implementación | Eficacia |

|---|---|---|

| Blindaje del plano de tierra[^7] | Coloque capas de tierra adyacentes a la señal | Reduce la EMI en un 60-70% |

| Enrutamiento de Pares Diferenciales[^8] | Acoplamiento estrecho con el plano de referencia | Reduce la diafonía en un 45% |

| Pistas de protección de bordes | Pistas de tierra de 50 milésimas de pulgada a lo largo de los bordes de la placa | Reduce la EMI de borde en 30 dB |

| Ubicación del condensador de desacoplamiento | A menos de 100 milésimas de pulgada de los pines de alimentación del CI | Suprime el ruido en un 50% |

Al diseñar una PCB de telecomunicaciones de 12 capas, la adición de capas de blindaje dedicadas entre las secciones analógica y digital redujo las emisiones radiadas de 52 dBµV/m a 38 dBµV/m, cumpliendo con los requisitos de la Clase B de la FCC con margen.

Conclusión

Los apilamientos multicapa exitosos equilibran el rendimiento eléctrico, la gestión térmica y la realidad de la fabricación mediante la selección calculada de capas, la ciencia de los materiales y una planificación geométrica que tiene en cuenta la EMI.

[^1]: Explore este recurso para comprender las técnicas y estrategias esenciales para la construcción eficaz de apilados de PCB multicapa, garantizando un rendimiento y una fiabilidad óptimos.

[^2]: Este enlace le proporcionará información sobre las estrategias de mitigación de EMI, cruciales para mantener la integridad de la señal y reducir las interferencias en los diseños de PCB.

[^3]: Descubra los factores que afectan al número de capas en el diseño de PCB, lo que le ayudará a tomar decisiones informadas para sus proyectos y a evitar errores costosos.

[^4]: Comprender la estabilidad de Dk es crucial para garantizar la integridad de la señal en aplicaciones de alta velocidad. Explore este enlace para obtener más información.

[^5]: Rogers 4350B es un material clave para señales de alta velocidad. Descubra sus propiedades únicas y por qué es el preferido en el diseño de PCB.

[^6]: Los sustratos de alta conductividad térmica son vitales para las capas de potencia en las PCB. Descubra sus beneficios y aplicaciones a través de este recurso.

[^7]: El blindaje del plano de tierra es crucial para reducir la EMI. Este recurso le proporcionará estrategias y técnicas eficaces. [^8]: Aprenda sobre el enrutamiento de pares diferenciales para mejorar sus diseños de PCB y minimizar los problemas de diafonía de manera efectiva.

| 1 | Señal (Arriba)