Los encapsulados BGA intimidan a muchos diseñadores. Evitan problemas de enrutamiento, caos térmico y defectos de soldadura ocultos. Pasé noches enteras solucionando fallos de BGA antes de encontrar soluciones. Esta guía te ahorra ese dolor de cabeza.

Diseñar huellas BGA perfectas requiere un tamaño adecuado de los pads, control de la máscara de soldadura, colocación de las vías y alivio térmico según las normas IPC-7351. Selecciona las dimensiones según el paso de bola y las tolerancias del encapsulado para evitar puentes o aberturas.

Dominar el patrón de enrutamiento es solo el comienzo. Los encapsulados densos presentan problemas complejos de enrutamiento y desafíos térmicos. Peor aún, los defectos de soldadura ocultos pueden pasar desapercibidos en las comprobaciones de producción. Abordemos estos problemas críticos paso a paso.

¿Cuáles son las estrategias de enrutamiento de escape BGA[^1] y los elementos esenciales de las microvías para encapsulados densos?

¿Alguna vez te has encontrado con un enrutamiento imposible en zonas de paso BGA estrechas? Las señales se atascan y el número de capas se dispara. He desechado placas debido a fallos en el enrutamiento de escape. No repitas mis errores.

El enrutamiento de escape utiliza microvías para interconexiones de alta densidad. Coloca las vías entre los pads en patrones de hueso de perro. Distribuye las microvías entre las capas para aliviar la congestión y mantener la integridad de la señal.

Técnicas avanzadas para encapsulados complejos

El enrutamiento de escape requiere planificación previa al diseño. Divida las opciones en tres enfoques:

| Grupos de Prioridad de Enrutamiento | Prioridad | Señales | Estrategia |

|---|---|---|---|

| 1 | Alimentación/Tierra | Conexiones verticales directas | |

| 2 | Alta velocidad | Rutas cortas con control de impedancia | |

| 3 | E/S General | Rutas de enrutamiento de periféricos |

Comience con la vía en el pad para las almohadillas térmicas: ahorra espacio, pero es más costoso. Para las bolas de señal, use pistas dog-bone para compensar las microvías. Siempre verifique la viabilidad de fabricación: evite relaciones de aspecto de perforación superiores a 8:1. Agrego pads de captura de 0.1 mm alrededor de las microvías para mayor confiabilidad.

Planificación del Apilamiento de Capas

Distribuya las capas de abanico de salida equitativamente. Un escape de 4 capas necesita:

- Capa 1: Microvías + pistas cortas

- Capa 2: Enrutamiento horizontal

- Capa 3: Enrutamiento vertical

- Capa 4: Canales de escape

Esto evita la superposición. Use tapones de máscara de soldadura en las vías no utilizadas para evitar problemas de absorción. Recuerde que los encapsulados densos requieren valores de traza/espacio inferiores a 100 μm. Negocie esto con su fabricante de PCB con antelación.

Fundamentos de la gestión de vías

Las microvías facilitan el enrutamiento, pero presentan riesgos. Las microvías estándar cubren la mayoría de las necesidades. Las microvías apiladas aumentan la fiabilidad en zonas de alta tensión. Mantenga un diámetro de 0,1 mm cuando el espacio lo permita. Realice siempre comprobaciones de integridad de la señal después del enrutamiento. Simulo con canales de escape de al menos 3 mm antes de confirmar.

¿Cómo se calienta y se enfría el BGA? ¿Cómo gestionar su rendimiento térmico[^2]?

¿Siente que el BGA se calienta? Los disipadores de calor no le salvarán. He visto encapsulados desoldarse durante las pruebas. La fuga térmica reduce la fiabilidad silenciosamente.

El calor de los BGA se debe al flujo de corriente a través de la resistencia. El enfriamiento se realiza por conducción hacia la PCB. Controle la resistencia térmica con diseños especiales de almohadillas, balanceo de cobre y control estratégico del flujo de aire.

Tácticas de Optimización Térmica

El control de la temperatura del BGA se basa en tres pilares:

| Ingeniería de la Ruta de Conducción | Método | Implementación | Impacto |

|---|---|---|---|

| Vías térmicas | Rejilla bajo componentes calientes | Reducción de calor del 30-40% | |

| Zonas de cobre | Conexión de almohadillas a planos internos | Distribuye el calor lateralmente | |

| Placas con núcleo metálico | Sustratos metálicos aislados | Solución de alto costo |

Coloque las vías térmicas directamente debajo de los puntos calientes en patrones de rejilla de 0,5-1 mm. Las vías llenas conducen mejor. Especifico vías de 0,3 mm con relleno de cobre para chips exigentes. Equilibre la distribución del cobre: los planos asimétricos causan deformación.

Factores de selección de materiales

El FR-4 estándar tiene mala conductividad térmica. Alternativas:

- Sustratos de alta conductividad térmica

- Laminados revestidos de metal

- Adhesivos térmicos

Para necesidades extremas, elijo placas con respaldo de aluminio. Triplican la disipación de calor, pero aumentan los costos. Verifique que la pasta de soldadura sobreviva a la discrepancia de coeficientes. Siempre modele la expansión térmica en herramientas CAD.

Herramientas de convección y software

El flujo de aire forzado ayuda, pero tiene límites:

- Coloque los BGA aguas arriba de las fuentes de calor

- Use almohadillas térmicas en el interior de la caja

- Añada disipadores con aletas de perfil bajo

Simule con anticipación con herramientas como Ansys Icepak. Registro la temperatura en varias esquinas del encapsulado. Procure que la temperatura sea inferior a 100 °C en los puntos más calientes. ¡Recuerde el calentamiento local cerca de las vías!

¿Cómo asegurar la calidad del encapsulado BGA y de la unión de soldadura más allá de la inspección por rayos X?

Los rayos X pasan por alto defectos cruciales. Recuerdo un lote que pasó la inspección por rayos X, pero falló en campo. Los huecos se ocultan mientras que las grietas se propagan silenciosamente. Las comprobaciones estándar no son suficientes.

Vaya más allá de los rayos X con tomografías computarizadas, pruebas destructivas y escaneos de límites. Supervise el rendimiento del ciclo térmico. Examine las composiciones de la aleación de soldadura para prevenir la fragilidad de las uniones de forma proactiva.

Marco Integral de Calidad

Construya la fiabilidad desde el diseño hasta las pruebas:

Controles de Preproducción

| Etapa | Acción | Objetivo |

|---|---|---|

| Revisión del diseño | Modelar los puntos de tensión de la almohadilla | Prevenir fallas por desgarro |

| Comprobación del DFM | Validar las capacidades de fabricación | Eliminar los factores que afectan el rendimiento |

| Diseño de esténcil | Optimizar las relaciones de apertura | Controlar el volumen de soldadura |

Especifique cuidadosamente las aleaciones de pasta de soldadura. El SAC305 sin plomo funciona generalmente, pero considere aleaciones con bajo contenido de plata para la resistencia a los impactos. Exijo datos de la IST (prueba de esfuerzo de interconexión) a los proveedores antes de la aprobación.

Técnicas de inspección avanzadas

Combinar métodos complementarios:

- La microscopía acústica detecta delaminación

- El corte transversal mide el porcentaje de vacíos

- La tomografía computarizada revela defectos internos en 3D

- La penetración de tinte identifica microfisuras

Priorizar la tomografía computarizada para ensambles críticos. Utilizo la inspección óptica automatizada (IOA) para detectar indicios superficiales: la decoloración indica problemas de soldabilidad.

Protocolo de Pruebas de Confiabilidad

Simula condiciones reales:

- Ciclos térmicos (de -40 °C a +125 °C)

- Pruebas de impacto mecánico (impactos de 1500 G)

- Resistencia a la vibración (barridos de 10-2000 Hz)

Rastrea los modos de fallo mediante el análisis de Weibull. Exijo más de 500 ciclos térmicos antes de la aprobación. Registra todas las juntas agrietadas para refinar los diseños gradualmente.

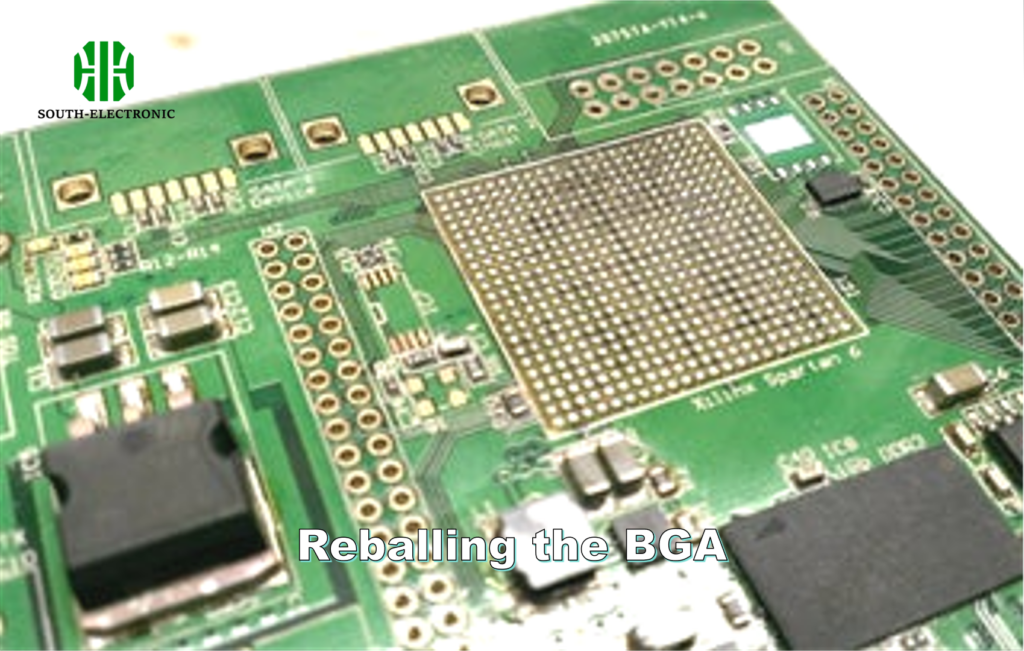

¿Se pueden reparar las BGA rotas?

Las BGA defectuosas no siempre son basura. He rescatado prototipos de placas mediante retrabajo. Pero las reparaciones mal realizadas empeoran los daños. Aprende cuándo y cómo reparar correctamente.

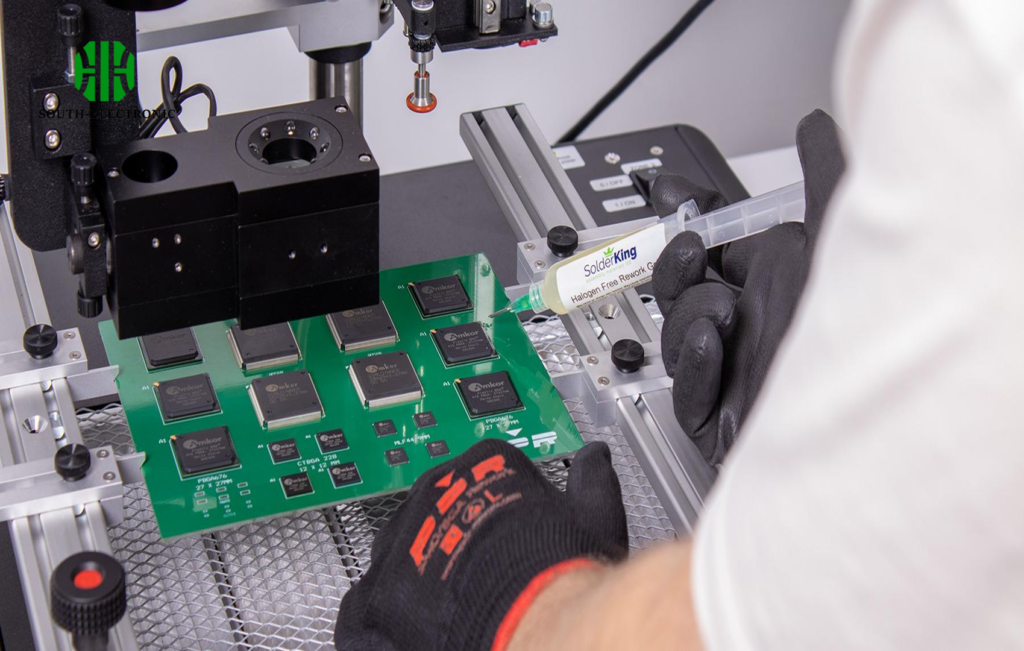

Las estaciones de retrabajo profesionales pueden reemplazar las BGA rotas. El éxito depende de la uniformidad del calentamiento, la precisión de la alineación y la selección del fundente. Considera los costos: el retrabajo a menudo supera el 50 % del valor de la placa.

Desglose del procedimiento de retrabajo

Repare eficazmente las BGA en cinco fases:

Evaluación de daños

Determinar la viabilidad:

- Sustratos agrietados: Irreparables

- Pads dañados: Posibles con reparación de trazas

- Fallos internos: Requiere reemplazo

Utilice microsección para inspeccionar las capas. Rechazo las reparaciones que requieren más de 3 reconstrucciones de pads, ya que la fiabilidad disminuye drásticamente. Calcule el tiempo/costo antes de continuar.

| Proceso de eliminación controlada | Paso | Herramienta/Condición | Control de riesgos |

|---|---|---|---|

| Precalentamiento | Calentador inferior 100-150 °C | Evitar deformaciones | |

| Calentamiento principal | Boquilla + IR a 240-260 °C | Protección de componentes cercanos | |

| Despegue | Lápiz de vacío a 0,5 mm/s | Evitar roturas de almohadillas |

¡Registro los perfiles térmicos! Guardo las curvas correctas para cada tamaño de encapsulado. Tras la extracción, limpie con una malla de mecha con fundente adicional. No raye las almohadillas.

Protocolo de reemplazo

- Aplicar fundente adhesivo

- Alinear las bolas con las plantillas

- Refluir con rampa gradual

- Mantener en estado líquido para una humectación completa

Los componentes pre-bolas ahorran tiempo. Para BGAs especiales, imprimo la soldadura con plantilla y luego reflujo manualmente. Verifico la coplanaridad por debajo de 0,15 mm en todas las bolas.

Verificación y aceptación

La inspección posterior al reflujo incluye:

- Confirmación de la alineación por rayos X

- Comprobaciones de continuidad (todas las redes)

- Pruebas funcionales a temperaturas extremas

Sello las placas retrabajadas y registro las horas para el seguimiento de la fiabilidad. Nunca utilice unidades retrabajadas en aplicaciones críticas para el vuelo.

Conclusión

Las huellas BGA perfectas combinan la precisión de los pads con estrategias de enrutamiento de escape, controles térmicos, pruebas de calidad y conocimientos de retrabajo. Domine estas áreas para obtener diseños confiables de alta densidad.

[^1]: Explore este recurso para aprender técnicas avanzadas de enrutamiento de escape BGA que pueden mejorar la eficiencia y confiabilidad de su diseño de PCB.

[^2]: Comprender la gestión del rendimiento térmico es crucial para prevenir el sobrecalentamiento en las BGA. Este recurso le proporcionará estrategias esenciales para un control térmico efectivo.

[^3]: Descubra métodos integrales para asegurar la calidad de las uniones de soldadura más allá de las inspecciones estándar, asegurando la confiabilidad a largo plazo de sus diseños.