¿Alguna vez has mirado una interfaz de diseño de PCB en blanco, paralizado por "qué viene a continuación"? Yo he estado allí. Diseñar mi primera placa se sintió como armar muebles de IKEA sin instrucciones, hasta que descubrí esta fórmula de 4 pasos.

El diseño de PCB se vuelve manejable cuando se divide en captura de esquemas, planificación de diseño, colocación de componentes, enrutamiento, validación de DRC, prototipado y generación de archivos Gerber. Este flujo de trabajo equilibra la precisión técnica con las necesidades de fabricación del mundo real para los principiantes.

Muchas guías abruman a los principiantes con explicaciones llenas de jerga. Cortemos el ruido con pasos accionables emparejados con estrategias probadas por profesionales, sin necesidad de un doctorado en ingeniería eléctrica.

Comprensión de los fundamentos del diseño de PCB: Esquemas vs. Diseños?

Tu proyecto de LED parpadeante se quemó porque los esquemas y los diseños se mezclaron. Aprendí esta verdad a través de resistores crujientes y señales de humo.

Los esquemas definen las conexiones eléctricas de manera lógica, mientras que los diseños organizan físicamente los componentes en la placa , como planos arquitectónicos versus planes de construcción reales. Confundirlos causa cortocircuitos y placas no funcionales.

)

Dos lados de la misma placa

| Característica | Esquemas | Diseños |

|---|---|---|

| Enfoque | Conexiones lógicas | Colocación física |

| Herramientas utilizadas | Bibliotecas de símbolos | Bibliotecas de huellas |

| Métricas críticas | Funcionalidad del circuito | Integridad de señal, EMI |

| Validación | ERC (Comprobación de reglas eléctricas) | DRC (Comprobación de reglas de diseño) |

Los esquemas utilizan símbolos abstractos para mapear las relaciones entre componentes, ignorando los tamaños físicos. Los diseños requieren una precisión de milímetros para trazas y pads. Los principiantes a menudo omiten las comprobaciones de ERC en los esquemas, y luego se preguntan por qué sus diseños fallan en la DRC. Domina esta dualidad temprano para evitar bucles de rediseño.

Paso 1: Elección de la herramienta EDA adecuada – Opciones gratuitas vs. profesionales?

La parálisis de la herramienta EDA mata más proyectos de PCB que las trazas defectuosas. Mi primer mes de salto de herramientas retrasó tres proyectos antes de que descubriera el código de selección.

Herramientas gratuitas como KiCad son adecuadas para aficionados/placas simples, mientras que Altium Designer o Cadence optimizan proyectos complejos , pero pagar por características no utilizadas quema presupuestos rápidamente.

)

Selección de herramientas descodificada

| Factor | Herramientas gratuitas (KiCad, EasyEDA) | Herramientas de pago (Altium, OrCAD) |

|---|---|---|

| Curva de aprendizaje | Más pronunciada (documentación DIY) | Más suave (tutoriales oficiales) |

| Características avanzadas | Simulación/análisis limitados | DFM completo, análisis de EMI 3D |

| Colaboración | Control de versiones básico | Edición en tiempo real del equipo |

| Costo | $0 (Código abierto) | $2,000+/año por licencia |

Elige según la complejidad del proyecto: protección de Arduino de 2 capas? KiCad gana. Dispositivo médico de 12 capas con control de impedancia? Altium vale la inversión. Utilizo herramientas gratuitas para el 80% de mis proyectos personales, reservando suites profesionales para el trabajo de clientes con tolerancias ajustadas.

Paso 2: Colocación de componentes – Evitando errores de integridad térmica y de señal?

Ese regulador de 5V se quemó tu PCB? El mío también, hasta que dejé de tratar la colocación como un juego de Tetris.

La colocación de componentes dicta el rendimiento térmico y la calidad de la señal de la placa . La mala disposición causa sobrecalentamiento, interferencia y fallos de EMI, problemas encontrados en el 37% de las primeras placas intentadas (datos de la encuesta de IPC).

)

Marco de colocación estratégica

| Zona | Componentes | Reglas de colocación |

|---|---|---|

| Sección de potencia | Reguladores, convertidores | Bordes de la placa, cerca de la entrada/salida |

| Alta velocidad | Microcontroladores, chips de memoria | Trazas de reloj lo más cortas posible |

| Analógico | Sensores, amplificadores operacionales | Aislados del ruido digital |

| Térmico | Disipadores, ICs de alta potencia | Espaciado de flujo de aire adecuado |

Agrupa componentes por función y necesidades térmicas. Coloca los elementos de potencia primero, seguidos de ICs críticos. Deja un claro de 3-5mm alrededor de los generadores de calor. Para circuitos analógicos, crea fosos (huecos de tierra) entre secciones digitales. Utilizo papelitos de colores para mapear zonas físicamente antes de hacer clic en los componentes.

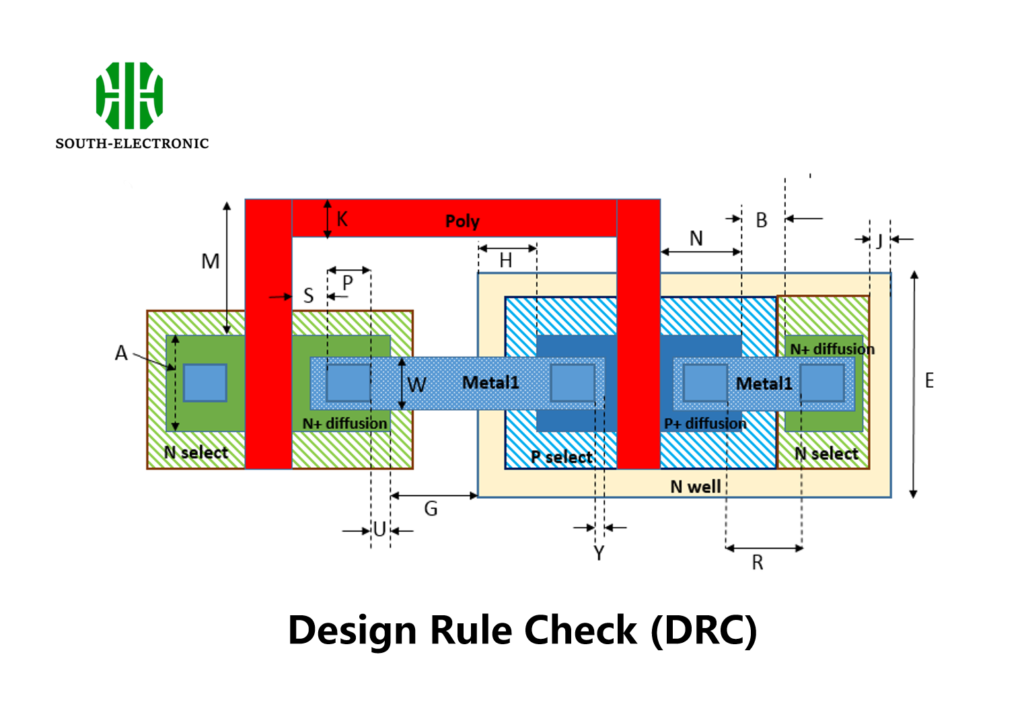

Paso 3: Comprobación de reglas de diseño (DRC) – Tu red de seguridad de fabricación?

Mi primer fallo de DRC me costó $480 en placas desechadas. Ahora ejecuto 12 perfiles de DRC personalizados que coinciden con las capacidades de diferentes fabricantes.

DRC valida anchos de trazas, claros, tamaños de agujeros contra las especificaciones de tu fabricante , detectando el 89% de los problemas de fabricación antes de la producción (análisis de MacroFab).

Lista de comprobación de configuración de DRC

| Tipo de regla | Valor estándar | Criticalidad |

|---|---|---|

| Ancho de traza mínimo | 0,2 mm (8 mil) | Alta – Fallos de breakout |

| Claro | 0,15 mm (6 mil) | Alta – Cortocircuitos |

| Diámetro de via | 0,3 mm de perforación / 0,6 mm de pad | Media – Rotura de perforación |

| Altura de texto de seda | 0,8 mm | Baja – Problemas de legibilidad |

Siempre solicita el archivo de DRC de tu fabricante antes de comenzar los diseños. Creo un "Triángulo de DRC": Reglas del fabricante (límites estrictos), Mejores prácticas (trazas de 0,25 mm para potencia), y Específicas del proyecto (claro de 2 mm para secciones de 1 kV). Ejecuta DRC después de cada cambio importante de diseño.

Paso 4: Generación de archivos Gerber – Lo que los fabricantes realmente necesitan?

Esa sensación de hundimiento cuando el fabricante te envía un correo electrónico "archivo .GKO faltante"? Yo también he actualizado mi bandeja de entrada en pánico. Ahora mi lista de verificación de Gerber previene el 100% de estos problemas.

Los fabricantes necesitan 9 archivos Gerber + datos de perforación: capas de cobre, máscara de soldadura, serigrafía, contorno de la placa y perforación NC , omitir cualquier cosa causa retrasos en la producción.

Lista maestra de archivos Gerber

| Tipo de archivo | Extensión | Contiene |

|---|---|---|

| Cobre superior | .GTL | Trazas del lado de los componentes |

| Cobre inferior | .GBL | Trazas del lado de la soldadura |

| Máscara de soldadura superior | .GTS | Pads expuestos (capa verde) |

| Contorno de la placa | .GKO/GML | Líneas de corte para la forma de la placa |

| Perforación NC | .TXT | Ubicaciones/tamaños de agujeros |

Utiliza ViewMate o visores de Gerber en línea para verificar las capas. Consejo profesional: Nombra los archivos de manera clara (ProjectX_TopCopper.GTL) y comprímelos con un archivo README.txt que explique los propósitos de la capa. Me envío a mí mismo archivos Gerber comprimidos para verificar la representación en dispositivos móviles, si no puedo reconocer las capas en una pantalla de teléfono, mi fabricante definitivamente no puede.

Conclusión

Desde esquemas hasta archivos Gerber, los desafíos del diseño de PCB se desmoronan con pasos estructurados. Domina la dualidad de la herramienta EDA, la colocación estratégica y las comprobaciones de fabricación, tu primera placa funcional está a siete pasos enfocados de distancia. Ahora ve y graba esa idea en la realidad.