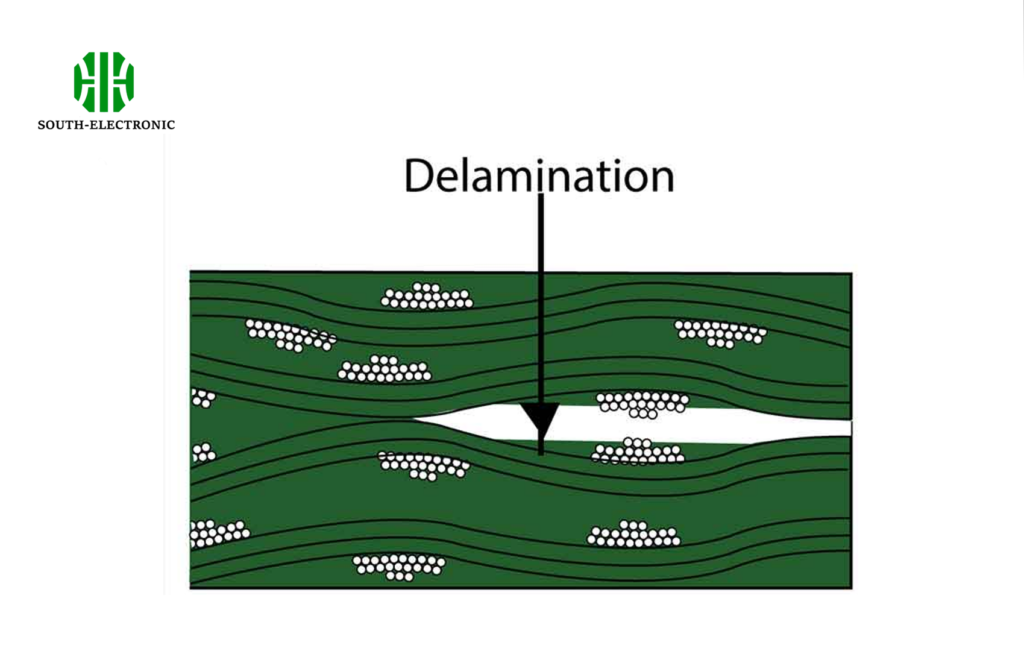

Las capas de su PCB se separan después de la fabricación. Las placas se deforman, las conexiones fallan y la fiabilidad se desploma. Este defecto oculto suele tener causas prevenibles; solucionémoslo.

Para evitar la delaminación de la PCB, controle la exposición a la humedad en los materiales base, optimice los ciclos de presión/temperatura de laminación y evite el choque térmico durante el ensamblaje. Utilice sustratos nuevos con valores de Tg adecuados y valide los parámetros del proceso mediante pruebas TGA.

La delaminación sabotea las placas a nivel molecular. Para proteger sus diseños, analizaremos las causas raíz y las contramedidas en cuatro áreas críticas.

¿Qué causa la delaminación de la PCB durante la fabricación?

Imagine que las capas de su PCB se despegan como cartón mojado. Esta pesadilla suele comenzar incluso antes de colocar los componentes.

La delaminación de la PCB se produce principalmente por la absorción de humedad en los sustratos, parámetros de laminación inadecuados y desajustes de CTE entre los materiales. La tensión residual de los ciclos térmicos rápidos acelera la separación de las capas.

)

Principales Causas y Tácticas de Defensa

Tres mecanismos de fallo dominantes afectan a las capas de PCB:

| Causa | Mecanismo | Estrategia de Prevención |

|---|---|---|

| Absorción de Humedad | El sustrato absorbe la humedad → se vaporiza durante la soldadura | Almacenar los laminados en armarios secos (<5% HR) |

| Choque Térmico | Los cambios rápidos de temperatura superan los límites de CTE del material | Velocidades de rampa lentas (<3 °C/s en reflujo) |

| Fallo del Adhesivo | Flujo de resina insuficiente durante la laminación | Verificar que la temperatura de transición vítrea (Tg) coincida con las temperaturas del proceso |

La selección del material base es crucial. En una ocasión, salvé un proyecto de dispositivo médico cambiando de FR-4 (Tg 130 °C) a IT-180 (Tg 180 °C) cuando la soldadura sin plomo causó ampollas. Verifique siempre el nivel de sensibilidad a la humedad (MSL) del fabricante; los grados superiores a MSL 3 requieren horneado antes del ensamblaje.

Los parámetros de laminación exigen precisión. Para placas multicapa, la presión de entre 350 y 450 PSI en ciclos de 2 horas garantiza un flujo completo de resina. Después de la laminación, verifique si hay huecos mediante inspección automatizada por rayos X (AXI).

¿Cómo elegir materiales de PCB resistentes a la delaminación?

No todos los sustratos de PCB son iguales. La elección del material determina directamente la resistencia a la delaminación.

Seleccione materiales de PCB con baja absorción de humedad (<0,1 %), alta Tg (≥170 °C) y un CTE uniforme en todas las capas. Las poliimidas y las cerámicas de hidrocarburos superan al FR-4 estándar en entornos hostiles. Verifique la clasificación de resistencia al fuego UL94 V-0 para garantizar la seguridad.

)

Matriz de decisión de materiales

Equilibre el costo y el rendimiento utilizando estos parámetros clave:

| Propiedad | Rango ideal | Método de prueba | Ejemplo de alto rendimiento |

|---|---|---|---|

| Absorción de humedad | ≤0,08 % | IPC-TM-650 2.6.2 | Rogers 4350B (0,04 %) |

| Tg | ≥170 °C | DSC | Isola IS410 (180 °C) |

| CTE del eje Z | 1,0 N/mm | IPC-650 2.4.8 | Arlon 85N (1.3 N/mm) |

Al prototipar electrónica espacial, logramos cero delaminación utilizando el compuesto de PTFE con relleno cerámico de Arlon 25N, a pesar de 15 ciclos térmicos de -55 °C a +125 °C. Para diseños de alta frecuencia, los laminados de la serie Rogers RO4000 proporcionan una Dk estable y resistencia a la humedad. Solicite siempre hojas de certificación de materiales que muestren los datos reales de las pruebas, no solo las especificaciones de la ficha técnica.

¿Pueden los errores de diseño provocar la separación de capas de la PCB?

Una soldadura impecable no puede compensar los diseños defectuosos de la PCB. Los errores de diseño ocultos separan las capas.

Sí, el balanceo incorrecto del cobre, los ángulos agudos en los planos de alimentación y los tamaños de los pads de vía desajustados crean concentraciones de tensión que inician la delaminación. Mantenga un diámetro de 0.3 mm |

Una PCB automotriz falló durante una prueba de choque térmico debido a planos de alimentación de 18 oz desequilibrados. La redistribución del cobre en polígonos sombreados redujo la tensión máxima en un 63 %. Para apilamientos de materiales mixtos, modele las diferencias de CTE con herramientas como Ansys Mechanical; busque un ΔCTE <5 ppm/°C entre capas adyacentes.

¿Qué controles de proceso previenen la delaminación en el ensamblaje de PCB?

Su placa ideal aún puede delaminarse si los procesos de ensamblaje atacan sus puntos débiles.

Prevenga la delaminación durante el ensamblaje con prehorneado (125 °C/6 h para MSL3+), perfiles de soldadura por debajo de la temperatura de transición vítrea (Tg) del material y evitando múltiples ciclos de retrabajo. Supervise la fuerza de inserción del ajuste a presión y las temperaturas de curado del recubrimiento conformal.

)

Lista de verificación de defensa de la línea de ensamblaje

| Paso del proceso | Factor de riesgo | Medida de control | |||

|---|---|---|---|---|---|

| Almacenamiento del tablero | Absorción de humedad | Mantener una humedad relativa del 10 % en almacenamiento en seco con un límite de exposición de 72 horas | |||

| Precalentamiento | Estrés por gradiente térmico | Velocidad de rampa máxima de 3 °C/s en las zonas del horno | Envejecimiento | Temperatura máxima superior a Tg | Ajuste máximo a 240 °C para FR-4 (Tg 130 °C) |

| Retrabajo | Sobrecalentamiento localizado | Limitar a 2 ciclos de reflujo, usar protectores térmicos | |||

| Pruebas | Estrés mecánico | Fuerza de la sonda de prueba <5 N, sujetar las placas durante la ICT |

Cuando implementamos el horneado al vacío (4 horas a 110 °C) para PCBA aeroespaciales, las tasas de fallos en campo se redujeron en un 82 %. En los ensambles sin plomo, observe la degradación de la máscara de soldadura: una decoloración más oscura indica sobreexposición. Utilice termografía infrarroja para detectar uniones frías que requieran retrabajo antes del curado final.

Conclusión

Combata la delaminación de PCB mediante la ciencia de los materiales, el diseño inteligente y un control riguroso del proceso. Los sustratos secos, los diseños equilibrados y los perfiles térmicos suaves constituyen una defensa inexpugnable contra la separación de capas.

| Reflujo S