Ver la deformación de tu PCB da miedo. Tu costosa placa se dobla, lo que pone en peligro ensamblajes completos. Pero no te asustes. Existen métodos de prueba para diagnosticar la deformación de forma temprana.

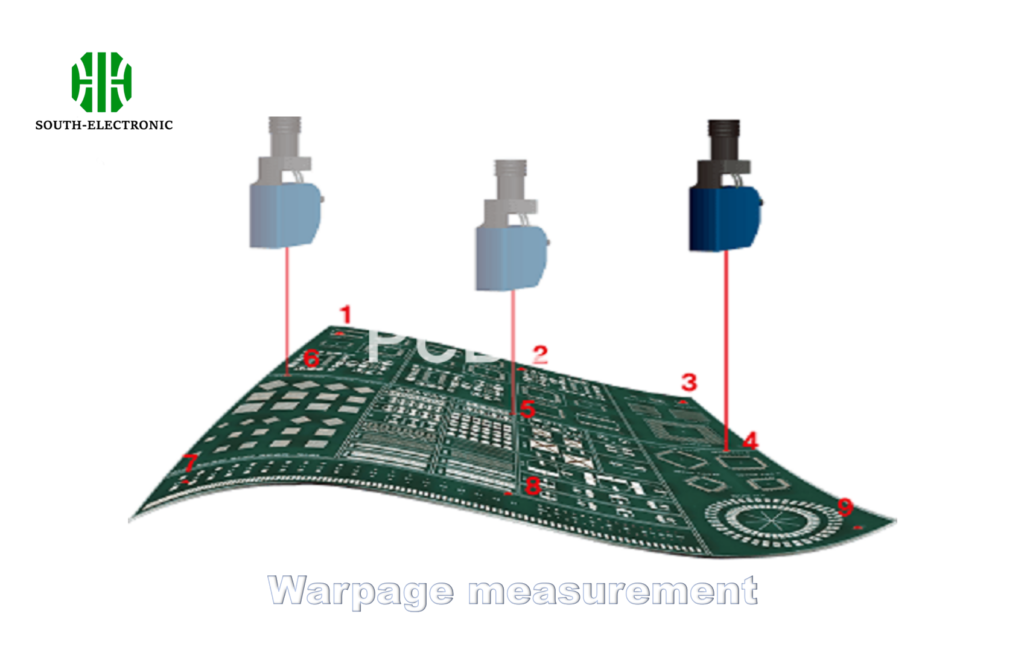

Probamos la deformación de la PCB con galgas de espesores, galgas de altura o perfilómetros ópticos. La norma IPC-TM-650 2.4.22 calcula la deformación como la desviación máxima dividida por la longitud diagonal de la PCB. Para placas ensambladas, la correlación de imágenes digitales y la inspección óptica automatizada son las mejores opciones. Las pruebas regulares ahorran dinero y previenen fallos en el ensamblaje.

Ahora ya sabes cómo comprobar la deformación. Pero ¿qué ocurre cuando las pruebas revelan placas dobladas? ¿Se pueden reparar las PCB dañadas? ¿Qué trucos de fabricación lo impiden? ¿Y por qué es importante la planitud? Profundicemos.

¿Se pueden reparar o recuperar las PCB deformadas cuando se deforman?

Una placa deformada es un desastre. El proyecto se detiene al instante. Se avecinan retrasos en la producción. Los costosos reemplazos parecen inevitables.

A veces se pueden reparar las PCB deformadas. Los casos leves pueden permitir el prensado mecánico o el retrabajo térmico. Las opciones de recuperación disminuyen a medida que la deformación empeora. Los casos severos suelen requerir el desguace de la placa.

Recuperación de placas de circuito deformadas

| Gravedad de la deformación | Viabilidad | Métodos comunes | Tasa de éxito |

|---|---|---|---|

| Leve (0,75%) | Media | Reprensado térmico | 50-70% |

| Grave (>1,5%) | Bajo | Solo recuperación de componentes | <5% |

La reparación de deformaciones depende de tres factores clave. En primer lugar, consideramos la gravedad. Las deformaciones menores, inferiores al 0,75%, suelen solucionarse mediante prensado en frío. Las placas se colocan bajo placas con peso durante 24-48 horas. Este método funciona bien, pero lleva tiempo.

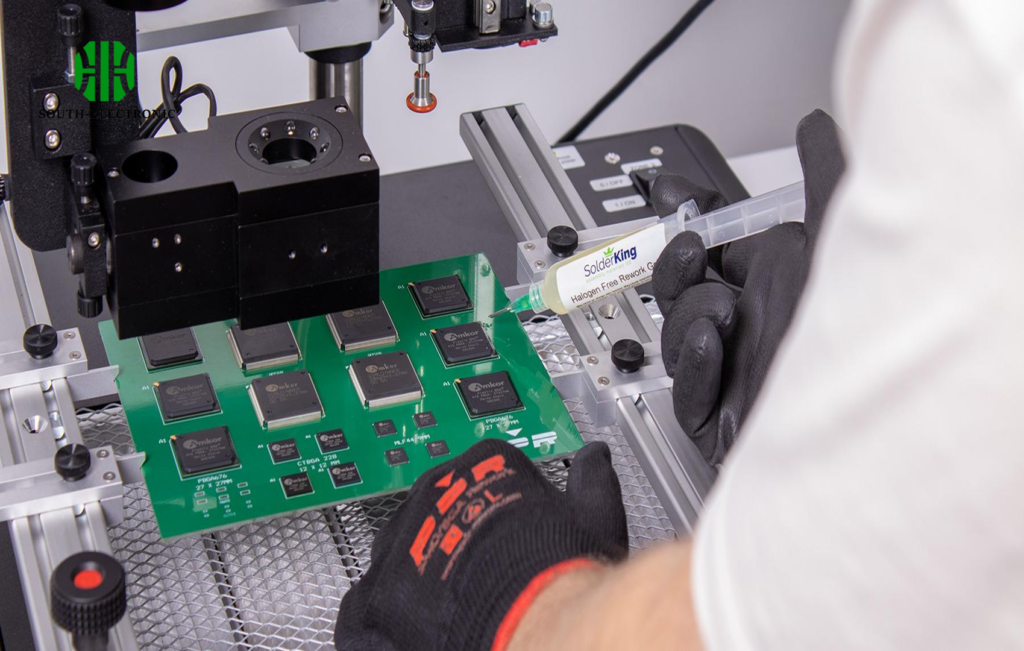

Las deformaciones moderadas requieren enfoques térmicos. Calentamos suavemente las placas en hornos de retrabajo. Unos accesorios especiales aplican presión durante el calentamiento. Es fundamental tener precaución. Algunos componentes pueden dañarse por el calor. Las tasas de éxito varían.

Los casos graves suelen implicar la eliminación. Primero retiramos las piezas recuperables, como los chips IC. Sin embargo, la placa en sí se desecha. Es mejor prevenir que reparar. Las pruebas durante la producción ayudan a detectar los problemas a tiempo.

¿Cuáles son las tácticas de fabricación para combatir la deformación de las PCB (mejores prácticas)?

La deformación se produce gradualmente durante la producción. Los componentes se desplazan. Las juntas de soldadura se agrietan. Las pruebas finales revelan placas dobladas.

Prevenimos la deformación mediante la fabricación inteligente. Las estrategias clave incluyen apilamientos simétricos y capas de cobre equilibradas. Los ciclos de laminación controlados reducen la tensión. La selección del material también es fundamental.

Métodos comprobados para la prevención de la deformación

| Etapa de fabricación | Mejores prácticas | Beneficio | Implementación |

|---|---|---|---|

| Selección de materiales | Laminados de bajo CTE | Movimiento reducido | Uso de materiales <16 ppm/C |

| Equilibrado del cobre | Distribución simétrica | Tensión uniforme | ±10 % de equilibrio de capas |

| Control de laminación | Velocidades de rampa lentas | Menor tensión interna | Calentamiento de 2-3 °C/min |

| Postcurado | Horneado con alivio de tensión | Estabilidad dimensional | 150 °C durante 4 horas |

Prevención de deformaciones desde el principio. Elegimos laminados con baja tasa de expansión térmica. Los buenos materiales se expanden menos al calentarse. Esto mantiene las placas estables durante el ensamblaje.

La distribución del cobre requiere un diseño cuidadoso. Equilibramos las capas de cobre simétricamente. Las capas desiguales crean tensión durante el calentamiento. Nuestro software CAM lo verifica automáticamente.

El control de laminación resuelve los problemas de prensado. Las máquinas deben calentar las placas lentamente. Los cambios bruscos de temperatura generan tensión. Nuestra prensa utiliza perfiles graduales. Esto permite un flujo de resina uniforme.

Horneamos las placas después de la fabricación. Los hornos de enfriamiento ejecutan ciclos precisos. El cambio lento evita la deformación. Los hornos también cuentan con soportes especiales para paneles más grandes. Finalmente, las pruebas automatizadas verifican cada lote.

¿Por qué el éxito del ensamblaje depende de la planitud más allá de la deformación de la PCB?

Un ensamblaje defectuoso perjudica la calidad del producto. Los componentes mal colocados causan cortocircuitos. Las uniones de soldadura defectuosas se agrietan posteriormente. Los fallos de campo aumentan las devoluciones y el daño a la reputación.

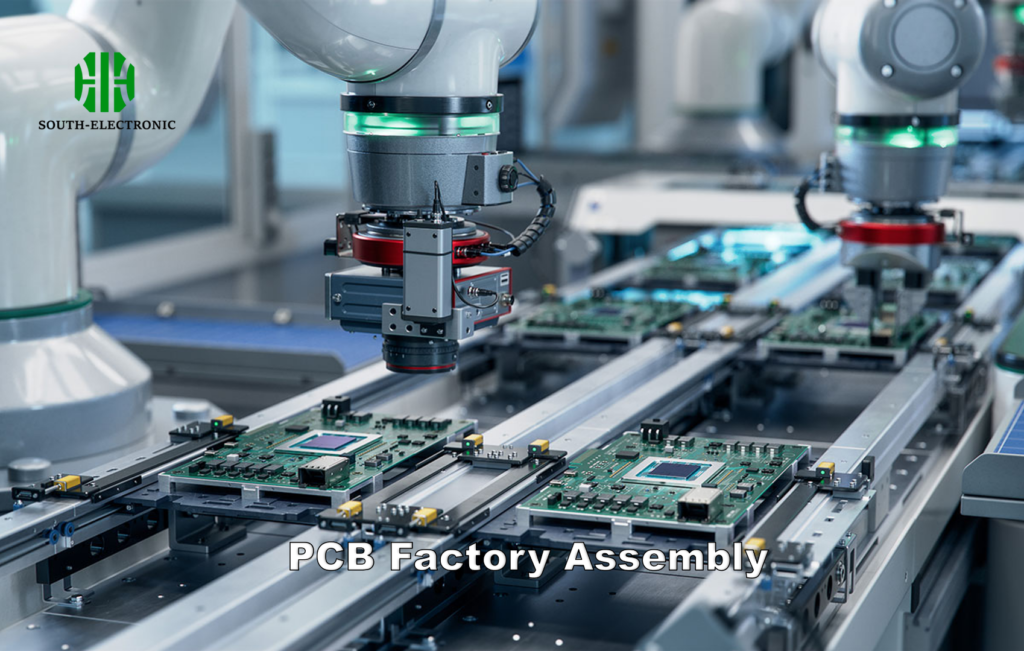

La planitud garantiza un ensamblaje preciso. Los robots de selección y colocación necesitan superficies niveladas. Los sistemas de soldadura requieren una distribución uniforme del calor. Los problemas de vibración se agravan con placas deformadas.

Riesgos de ensamblaje causados por deformación

| Etapa de ensamblaje | Requisito de planitud | Consecuencia | Método de detección |

|---|---|---|---|

| Pasta de soldadura | Variación <0,1 mm | Cobertura desigual | Métricas de calidad SPI |

| Colocación de componentes | Tolerancia <0,05 mm | Desalineación | Informes de posición del área de inspección (AOI) |

| Soldadura por reflujo | Límite de deformación <0,2 % | Conexiones abiertas | Radiografía post-reflujo |

| Prueba funcional | Montaje plano | Falsos fallos | Validación de accesorios TIC |

Las máquinas de ensamblaje requieren precisión. Las impresoras de pasta de soldadura depositan pequeños depósitos. Las placas deformadas crean un contacto desigual con la plantilla. Esto se observa mediante datos de inspección 3D de pasta de soldadura. Algunas zonas reciben muy poca pasta.

Los colocadores de componentes funcionan de forma diferente. Los robots colocan piezas diminutas a alta velocidad. La deformación desplaza las ubicaciones objetivo. Las boquillas no se ajustan a las placas curvas. La precisión de colocación disminuye significativamente. Los sistemas de visión solo compensan parcialmente.

Los hornos de reflujo generan mayores problemas. La pasta de soldadura se funde de forma desigual en las placas dobladas. Los sensores térmicos registran las temperaturas superficiales. Las áreas deformadas se calientan más lentamente. Los puntos más fríos crean uniones incompletas llamadas "tombstoning". Los rayos X muestran posteriormente estos defectos.

Los accesorios de prueba también requieren placas planas. Los pines Pogo deben contactar correctamente con las almohadillas de prueba. La deformación impide conexiones fiables. Observamos informes de fallos falsos. Esto provoca retrasos en la producción.

Conclusión

Probar la deformación de las PCB a tiempo evita errores costosos. Recupere las placas deformadas siempre que sea posible. La fabricación inteligente detiene la deformación antes de que se produzca. Mantenga la planitud durante todo el ensamblaje para obtener la máxima calidad.