Proveedores de PCB para control industrial

South-Electronic

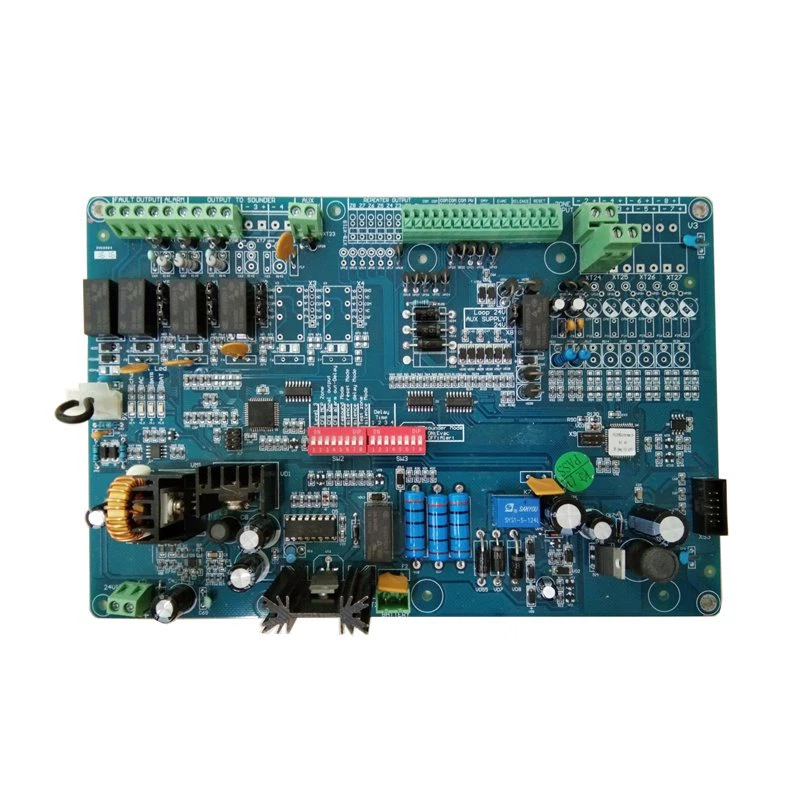

En South-Electronic, nos especializamos en proporcionar PCB de control industrial de alta calidad diseñadas para garantizar un rendimiento estable y duradero en una variedad de entornos exigentes.

¿Por qué elegir South-Electronic para su PCB de control industrial?

Elegir South-Electronic significa trabajar con expertos que producen PCB de control industrial de primera calidad para una amplia gama de aplicaciones.

Nuestro equipo tiene una amplia experiencia en la industria y ofrece PCB a precios competitivos sin comprometer la calidad. Nos comprometemos a brindar un servicio de calidad de principio a fin, garantizando su satisfacción durante todo su proyecto.

-

Cumplimiento Global

Su alcance global exige calidad y cumplimiento.

Nuestro PCB de control industrial cumple con estándares internacionales, lo que los hace adecuados para una amplia gama de aplicaciones en todo el mundo, sin importar dónde opere su empresa. -

Garantía de Calidad Superior

Su confianza en nuestra calidad es nuestra máxima prioridad.

Mediante procedimientos avanzados de prueba y estrictas medidas de control de calidad, aseguramos que cada PCB que reciba funcione de manera fiable, incluso en las condiciones más exigentes de los entornos de control industrial. -

Soporte Integral

Con nosotros, su proceso será fluido de principio a fin.

Desde el prototipo hasta la producción, nuestro equipo de expertos está aquí para proporcionar un soporte continuo, garantizando un proceso eficiente para todos sus proyectos. -

Fabricación Flexible

Sus necesidades impulsan nuestra flexibilidad.

Nuestras capacidades de fabricación son altamente adaptables y pueden manejar pedidos de cualquier tamaño, desde pequeños lotes hasta producción a gran escala, manteniendo siempre los más altos estándares de calidad. -

Eficiencia Estratégica de la Cadena de Suministro

Su satisfacción se ve mejorada por nuestra transparencia.

Nuestros procesos optimizados de cadena de suministro incluyen seguimiento en tiempo real y un servicio al cliente dedicado, mejorando la satisfacción general y la transparencia operativa.

Proyecto relacionado que hemos realizado

Reseñas de Clientes

Preguntas Comunes

Preguntas Más Populares

Envíenos un mensaje

Cuanto más detallada sea la información que proporcione, más rápido podremos pasar al siguiente paso.

La guía completa para PCB de control industrial

contacto

Capítulo 1

Introducción al PCB de Control Industrial

El PCB de control industrial es la columna vertebral de los sistemas industriales. Este PCB especializado no solo soporta la funcionalidad compleja de las tecnologías de automatización y control de hoy en día, sino que también garantiza su fiabilidad operativa en entornos exigentes. A medida que la industria avanza hacia sistemas más automatizados y tecnológicamente avanzados, la necesidad de PCBs de control industrial robustos y eficientes se vuelve aún más crítica.

El PCB de control industrial es diferente del PCB estándar, ya que está diseñado para manejar una mayor potencia y cumplir con requisitos operativos más estrictos. Está diseñado para soportar y resistir las condiciones extremas que se encuentran en entornos industriales, como altas temperaturas, vibraciones y funcionamiento continuo. La fiabilidad de estos sistemas es fundamental, ya que a menudo son la columna vertebral de operaciones críticas, como procesos de fabricación, distribución de energía y automatización.

En esta guía definitiva, aprenderá sobre todas las diferentes partes que componen las placas de control industrial, los materiales con los que están hechas, consideraciones de diseño y los rigurosos procesos de fabricación que garantizan su alta calidad y larga vida útil. Además, le proporcionaré información sobre cómo elegir el proveedor adecuado para sus placas de control industrial, una decisión importante que puede tener un gran impacto en la eficiencia y fiabilidad de sus operaciones industriales. A lo largo del camino, también hablaré sobre South-Electronic, un líder en el campo cuyo compromiso con la calidad y la innovación realmente establece el estándar para la industria.

Después de leer esta guía, sabrá más sobre los PCBs de control industrial que el 99 % de las personas que conozca. Podrá tomar mejores decisiones para ayudar a que su sistema industrial funcione al máximo y nunca le falle.

Capítulo 2

Conceptos Básicos del PCB de Control Industrial

Definición e Importancia

¿Qué es un PCB de Control Industrial?

El PCB de control industrial (Placa de Circuito Impreso) es una placa de circuito especialmente diseñada para operar de manera confiable en entornos industriales exigentes. El PCB es la clave de los sistemas de control que gestionan y automatizan maquinaria y procesos industriales. Su papel es fundamental para garantizar que estos sistemas funcionen de manera eficiente, segura y continua, lo cual es esencial para mantener la productividad y la integridad operativa en la industria.

¿Por qué es Importante?

El PCB de control industrial desempeña un papel clave en una variedad de sectores, incluidos la manufactura, la automoción, la energía y más.

Precisión y Automatización: Automatización de tareas que requieren alta precisión y repetibilidad, reduciendo así el error humano y aumentando la eficiencia.

Durabilidad y Fiabilidad: Garantizando que los sistemas puedan operar sin fallos en condiciones exigentes, lo cual es crítico en entornos donde el tiempo de inactividad puede resultar en pérdidas financieras significativas.

Adaptabilidad: Facilitando cambios rápidos en líneas de producción y procesos para adaptarse a nuevas tecnologías o demandas de producción.

Diferenciadores Clave

¿Cómo se Destaca el PCB de Control Industrial?

Mayor Durabilidad

Materiales: El PCB de control industrial utiliza materiales capaces de soportar condiciones ambientales extremas, como el calor, la humedad y los productos químicos corrosivos.

Construcción: Los PCBs suelen contar con capas de cobre más gruesas y un sustrato robusto para resistir las tensiones de las operaciones industriales.

Capacidades de Diseño Complejo

Integración: Capaz de integrar diseños de circuitos complejos que incluyen microprocesadores avanzados, sensores y otros componentes críticos esenciales para controlar maquinaria industrial sofisticada.

Disposición: Diseñado para maximizar el espacio y la funcionalidad, a menudo utilizando configuraciones de múltiples capas que soportan diseños densos de componentes mientras gestionan eficazmente el calor y la integridad de la señal.

Gestión Térmica Superior

Disipación de Calor: Incorporan tecnologías avanzadas de enfriamiento, como disipadores de calor, vías térmicas y, a veces, sistemas de enfriamiento activo para gestionar el calor generado por componentes de alta potencia.

Estabilidad Térmica: Se eligen materiales y diseños para garantizar la estabilidad a lo largo de un rango de temperaturas operativas, evitando problemas de expansión térmica que puedan provocar fallos en el PCB.

Cumplimiento Normativo

Certificaciones: Cumplen con estrictos estándares industriales, como IPC-6012 Clase 3, lo que garantiza que cumplen con altos estándares de fiabilidad y calidad.

Normas de Seguridad: Cumplen con normas de seguridad que son cruciales en aplicaciones industriales, asegurando que el PCB no represente riesgos durante su operación.

Pruebas Avanzadas y Aseguramiento de la Calidad

Pruebas Rigurosas: Sujetos a protocolos de prueba extensos, como pruebas en circuito, ciclos térmicos y pruebas de estrés para garantizar que puedan soportar entornos industriales.

Control de Calidad: Se mantienen altos estándares de control de calidad durante todo el proceso de fabricación para evitar cualquier defecto que pueda provocar fallos operativos.

En Resumen

El PCB de control industrial está diseñado y fabricado para garantizar que pueda operar en condiciones ambientales industriales adversas, manteniendo la seguridad, la fiabilidad y la funcionalidad. Comprender estos conceptos básicos es esencial para cualquier persona involucrada en el desarrollo, la adquisición o la gestión de sistemas electrónicos industriales.

Capítulo 3

Componentes y Arquitectura del PCB de Control Industrial

El PCB de control industrial es un conjunto complejo que contiene una variedad de componentes diseñados específicamente para manejar tareas industriales exigentes. A continuación, se ofrece un análisis detallado de los componentes típicos que se encuentran en el PCB y cómo se integran en potentes sistemas de control industrial.

Componentes Clave del PCB de Control Industrial

Microprocesadores y Microcontroladores

Funcionalidad: Actúan como la unidad central de procesamiento (CPU) del PCB, ejecutando el software de control que gestiona las operaciones de las máquinas industriales.

Integración: Conectados a diversas interfaces de entrada/salida que les permiten recibir datos de sensores y enviar comandos a actuadores u otros componentes de maquinaria.

Módulos de Interfaz

Tipos: Pueden incluir módulos de entrada/salida digitales y analógicos, módulos de comunicación como Ethernet o CAN bus, y módulos de interfaz de usuario como pantallas táctiles o botones.

Papel: Facilitan la comunicación entre el sistema de control y la maquinaria, los sensores o los sistemas de red, asegurando que los datos se intercambien y procesen con precisión.

Reguladores y Convertidores de Energía

Propósito: Garantizan que todos los componentes del PCB reciban un suministro de energía estable y adecuado, independientemente de las fluctuaciones de energía externas.

Características: A menudo incluyen características de aislamiento y filtrado de energía para proteger los componentes sensibles de picos y ruido en los suministros de energía industrial.

Componentes de Memoria

Tipos: Incluyen RAM volátil para almacenamiento temporal de datos y memoria no volátil para almacenar firmware, configuraciones y datos de aplicaciones.

Función: Son críticos para el registro de datos, la retención de configuraciones y asegurar que el software de control y los parámetros operativos se carguen rápidamente al iniciar o reiniciar el sistema.

Interfaz de Sensores y Actuadores

Conectividad: Los circuitos de interfaz se conectan a una variedad de sensores (temperatura, presión, etc.) y actuadores (motores, válvulas).

Importancia: Estas interfaces convierten y acondicionan las señales de los sensores y hacia los actuadores, asegurando un flujo de datos y acciones de control precisos y confiables.

Circuitos de Acondicionamiento de Señal

Requisito: Necesarios para preparar las señales de los sensores para su procesamiento (amplificación, filtrado y conversión de señales analógicas a digitales).

Diseño: Diseñados específicamente para el tipo de sensor y las condiciones ambientales esperadas en entornos industriales.

Características de Seguridad y Fiabilidad

Componentes: Pueden incluir temporizadores de vigilancia, circuitos redundantes y lógica de detección de fallos para monitorear la integridad del sistema y reaccionar ante posibles fallos o errores.

Propósito: Mejorar la seguridad, la fiabilidad y el tiempo de funcionamiento de los sistemas de control industrial, crucial en entornos donde una falla puede llevar a importantes interrupciones operativas.

Integración en Sistemas Robustos de Control Industrial

Disposición Sistemática: Los componentes se disponen de manera sistemática para optimizar la integridad de la señal y minimizar la interferencia, lo cual es crucial en entornos con alta interferencia electromagnética (EMI).

Diseño Modular: Muchos PCBs de control industrial están diseñados de forma modular, lo que permite un mantenimiento y escalabilidad más sencillos. Esta modularidad permite el reemplazo o actualización rápida de módulos sin interrumpir todo el sistema.

Protección Ambiental: Los componentes y todo el PCB suelen estar encapsulados en carcasas robustas que protegen contra desafíos ambientales como el polvo, la humedad y la exposición a productos químicos, garantizando la fiabilidad y funcionalidad a largo plazo.

Interconectividad: Dada la complejidad y necesidad de integración con otros sistemas industriales, el PCB está equipado con numerosas opciones de conectividad para garantizar una comunicación fluida entre diferentes plataformas y sistemas dentro de una instalación.

Conclusión

Los componentes y la arquitectura del PCB de control industrial están diseñados para enfrentar los desafíos únicos de los entornos industriales. Comprender estos elementos es esencial para diseñar, implementar y mantener sistemas de control industrial efectivos y fiables, capaces de soportar las exigencias de las operaciones industriales y ofrecer un rendimiento óptimo.

Capítulo 4

Consideraciones de Materiales para el PCB de Control Industrial

Los materiales utilizados en el PCB de control industrial son fundamentales para determinar su rendimiento, durabilidad y fiabilidad en entornos industriales. A continuación, se presenta un análisis detallado de las principales opciones de materiales y cómo influyen en la funcionalidad de estos PCB especializados.

Materiales Comunes Utilizados en el PCB de Control Industrial

FR4

Descripción: El FR4 es el material estándar para la mayoría de los PCB, incluidos los utilizados en controles industriales. Está compuesto por una tela de fibra de vidrio tejida con un aglutinante de resina epoxi.

Atributos: Ofrece buena resistencia mecánica, resistencia a las llamas y excelente aislamiento eléctrico.

Limitaciones: Aunque el FR4 es suficiente para muchas aplicaciones, su conductividad térmica es relativamente baja, lo que puede ser un factor limitante en entornos de alta temperatura.

PCB de Núcleo Metálico (MCPCB)

Materiales: Generalmente están hechos con un núcleo de aluminio, pero también pueden incluir cobre para una mayor conductividad térmica.

Ventajas: El MCPCB es excelente para la gestión térmica, ya que el núcleo metálico ayuda a disipar el calor de manera más eficaz, protegiendo los componentes sensibles de fallos inducidos por el calor.

Aplicaciones: Ideal para aplicaciones de alta potencia donde el calor es una preocupación significativa, como convertidores de energía o unidades de accionamiento.

Laminados de Alta Temperatura

Tipos: Materiales como la poliimida se utilizan para PCB que deben operar en entornos de alta temperatura, más allá de lo que puede soportar el FR4.

Beneficios: La poliimida y materiales similares pueden soportar temperaturas más altas sin degradarse, lo que los hace adecuados para aplicaciones industriales que involucran calor extremo.

Materiales para PCB Flexibles

Materiales: La poliimida también se utiliza comúnmente en PCB flexibles debido a su durabilidad y flexibilidad.

Funcionalidad: Los PCB flexibles son útiles en aplicaciones industriales donde el PCB debe adaptarse a una forma específica o soportar doblado y movimiento sin fallar.

Impacto de la Elección de Material en el Rendimiento y la Vida Útil del PCB

Gestión Térmica

Importancia: La gestión térmica adecuada es crucial para mantener la funcionalidad y prolongar la vida útil de los componentes del PCB. Los materiales con mejor conductividad térmica ayudan a disipar el calor de manera más eficaz, reduciendo el riesgo de sobrecalentamiento y extendiendo la vida útil de los componentes.

Opciones de Materiales: El aluminio y el cobre en MCPCB son preferidos en escenarios donde la disipación del calor es una preocupación crítica.

Resistencia Mecánica y Durabilidad

Consideraciones: Los entornos industriales suelen presentar tensiones físicas como vibraciones, impactos o cargas mecánicas constantes.

Selección de Materiales: Materiales robustos, como capas de cobre gruesas o laminados de alta resistencia, pueden proporcionar la durabilidad necesaria para soportar estas condiciones.

Resistencia a Productos Químicos y Humedad

Desafíos: La exposición a productos químicos agresivos, aceites o humedad es común en entornos industriales.

Soluciones: El uso de materiales resistentes a productos químicos y a prueba de humedad puede prevenir la corrosión y otros fallos relacionados con la humedad, mejorando la fiabilidad del PCB.

Rendimiento Eléctrico

Requisito: Los PCB de control industrial a menudo deben manejar corrientes y voltajes más altos.

Impacto de los Materiales: Las propiedades dieléctricas del material del PCB afectan su capacidad para aislar entre capas y trazas, previniendo cortocircuitos eléctricos y asegurando un funcionamiento confiable.

Conclusión

Seleccionar los materiales adecuados para los PCB de control industrial es crucial para garantizar que cumplan con los estándares de rendimiento requeridos y soporten las duras condiciones típicas de los entornos industriales. Comprender las propiedades y beneficios de los diferentes materiales permite a los diseñadores adaptar sus PCB a las necesidades específicas de la aplicación, mejorando tanto el rendimiento como la vida útil. Este enfoque centrado en los materiales es fundamental para diseñar PCB que no solo sean funcionales, sino también duraderos y confiables a lo largo del tiempo.

Capítulo 5

Estrategias de Diseño y Disposición para el PCB de Control Industrial

En la electrónica industrial, el diseño y la disposición de los PCB son críticos para garantizar que los sistemas operen de manera confiable y eficiente en condiciones adversas. A continuación, exploramos las principales consideraciones de diseño y estrategias de disposición que son vitales para los PCB de control industrial.

Principales Consideraciones de Diseño

Selección Robusta de Componentes

Durabilidad y Calidad: Los componentes deben elegirse no solo por su funcionalidad, sino también por su capacidad para soportar temperaturas extremas, vibraciones y ambientes corrosivos típicos en entornos industriales.

Especificaciones: Se prefieren componentes de alta calidad con amplios rangos de temperatura y mayor tolerancia al estrés físico.

Gestión Térmica Mejorada

Disipación de Calor: La gestión térmica efectiva es esencial para evitar el sobrecalentamiento, que puede llevar al fallo de los componentes. Esto incluye el uso de disipadores de calor, vías térmicas y el espaciado adecuado de los componentes que generan calor.

Alivio Térmico: Incorporar almohadillas de alivio térmico alrededor de componentes sensibles al calor puede prevenir la transferencia de calor durante los procesos de soldadura que podrían dañar el componente.

Redundancia

Mecanismos de Seguridad: Incorporar redundancia en trayectorias de señal críticas y módulos funcionales puede asegurar que, si una vía falla, otra pueda tomar el control, manteniendo la integridad operativa del sistema.

Pruebas de Redundancia: Deben establecerse protocolos de prueba regulares para asegurar que las redundancias funcionen según lo previsto cuando sea necesario.

Estrategias de Optimización de Disposición

Minimización del Ruido Eléctrico

Integridad de la Señal: Las estrategias de disposición deben priorizar la integridad de la señal, especialmente en entornos con alta interferencia electromagnética (EMI). Esto se puede manejar mediante el enrutamiento adecuado, técnicas de apantallamiento y conexión a tierra.

Aislamiento: Separar componentes ruidosos o de alta frecuencia de señales analógicas sensibles es crucial para prevenir interferencias o acoplamiento.

Uso Eficiente del Espacio

Colocación de Componentes: La colocación estratégica de componentes puede optimizar el espacio y mejorar la eficiencia general de la disposición. Esto incluye colocar los componentes relacionados cerca unos de otros para minimizar la longitud de las trazas y reducir las posibles interferencias.

Gestión de Capas: Utilizar PCB multicapa puede ayudar a gestionar el espacio de manera eficiente. Los planos de alimentación y tierra pueden usarse en las capas internas para proporcionar apantallamiento y reducir las EMI.

Mitigación de la Acumulación de Calor

Diseño de la Disposición: Diseñar la disposición para distribuir los componentes generadores de calor puede prevenir la acumulación localizada de calor.

Herramientas de Simulación: Utilizar herramientas CAD y simulaciones térmicas puede ayudar a predecir el flujo y la distribución del calor, permitiendo a los diseñadores tomar decisiones informadas sobre la colocación de los componentes y los mecanismos de enfriamiento.

Refuerzo de la Robustez

Recubrimiento Conformal: Aplicar un recubrimiento conformal puede proteger el PCB de la humedad, el polvo y la exposición a productos químicos, comunes en entornos industriales.

Resistencia a la Vibración: Técnicas de diseño como el montaje pasante y el uso de refuerzos pueden proporcionar mayor resistencia mecánica para soportar vibraciones y golpes.

Importancia de la Verificación del Diseño

Prototipado y Pruebas: El prototipado temprano y las pruebas rigurosas en condiciones ambientales simuladas pueden ayudar a identificar posibles fallos de diseño antes de la producción a gran escala.

Proceso de Diseño Iterativo: El diseño debe ser un proceso iterativo, donde la retroalimentación de las fases de prueba se utilice para mejorar continuamente el diseño del PCB para un mejor rendimiento y fiabilidad.

Conclusión

El diseño y la disposición del PCB de control industrial requieren una atención meticulosa a los detalles y un profundo conocimiento de los desafíos ambientales que enfrentarán. Al adherirse a estos principios estratégicos de diseño y optimización de disposición, los ingenieros pueden mejorar significativamente la fiabilidad y eficiencia de los sistemas de control industrial, garantizando que funcionen de manera óptima incluso en las condiciones más exigentes.

Capítulo 6

Fabricación y Control de Calidad para PCB de Control Industrial

La fabricación y el aseguramiento de la calidad del PCB de control industrial son vitales para garantizar que estos componentes puedan soportar las exigentes condiciones de los entornos industriales, manteniendo al mismo tiempo una alta fiabilidad y eficiencia. A continuación, se presenta un análisis detallado del proceso de fabricación y las medidas de control de calidad que se implementan para cumplir con los estándares industriales.

Proceso de Fabricación del PCB de Control Industrial

Validación del Diseño e Ingeniería de Preproducción

- Revisión del Diseño: Antes de comenzar la fabricación, el diseño del PCB se somete a una revisión exhaustiva para asegurarse de que cumpla con todas las especificaciones y esté optimizado para su fabricación.

- Verificaciones DFM (Diseño para Fabricabilidad): Este paso implica analizar el diseño del PCB para garantizar que sea compatible con las capacidades de fabricación y que cumpla con los estándares de la industria.

Selección de Materiales y Aprovisionamiento

- Materiales de Alta Calidad: Los materiales utilizados en el PCB de control industrial, como sustratos de alta TG y cobre pesado, se seleccionan por su capacidad para soportar condiciones extremas.

- Evaluación de Proveedores: Los proveedores de materias primas son rigurosamente evaluados para garantizar que proporcionen materiales de alta calidad que cumplan con las especificaciones industriales.

Fabricación del PCB

- Construcción de Capas: El PCB multicapa es común en controles industriales por su mayor funcionalidad y tamaño compacto. Las capas se alinean y laminan cuidadosamente bajo alta presión y temperatura.

- Patronado y Grabado de Circuitos: Se utilizan técnicas avanzadas como la imagen directa por láser (LDI) para el patronado preciso de circuitos, garantizando precisión y consistencia.

Montaje de Componentes

- Tecnología de Montaje Superficial (SMT): La mayoría de los PCB de control industrial utilizan SMT para la colocación de componentes, lo que permite más componentes en ambos lados del PCB y proporciona mejores características de rendimiento.

- Tecnología de Agujero Pasante: Para componentes que requieren enlaces mecánicos más fuertes, se emplea la tecnología de agujero pasante, especialmente para conectores y componentes de alta resistencia.

Soldadura y Reflujo

- Soldadura Sin Plomo: Cumpliendo con las normas RoHS (Restricción de Sustancias Peligrosas), se utilizan materiales de soldadura sin plomo para minimizar el impacto ambiental y mejorar la seguridad.

- Soldadura por Reflujo: Garantiza una unión de soldadura confiable mediante el control cuidadoso del perfil de temperatura durante el proceso de soldadura.

Medidas de Control de Calidad

Inspección Óptica Automatizada (AOI)

- Inspección Post-Soldadura: Inmediatamente después de la soldadura, se utilizan sistemas AOI para verificar la calidad de la soldadura, la alineación y la presencia de defectos como cortocircuitos o circuitos abiertos.

Inspección por Rayos X

- Inspección de Capas: Para PCB multicapa, la inspección por rayos X es fundamental para identificar posibles defectos internos, como desalineaciones o problemas ocultos de soldadura.

Pruebas en Circuito (ICT)

- Verificación Funcional: Cada PCB se somete a pruebas funcionales simulando condiciones operativas para asegurar que todos los componentes y circuitos funcionen según lo esperado.

Pruebas de Estrés Ambiental

- Pruebas de Temperatura y Vibración: El PCB se somete a pruebas de ciclos térmicos y de vibración para simular los entornos industriales difíciles en los que operarán. Estas pruebas garantizan que el PCB pueda soportar variaciones de temperatura y tensiones mecánicas.

Control de Calidad Final

- Verificaciones de Calidad: Antes del envío, se realiza una serie final de controles de calidad para asegurar que cada PCB cumpla con todas las especificaciones técnicas y funcionales.

Certificaciones: El cumplimiento de certificaciones como ISO 9001 para la gestión de la calidad y IPC-A-600 para la aceptabilidad del PCB asegura que el PCB esté fabricado con los más altos estándares.

Conclusión

Los procesos de fabricación y control de calidad del PCB de control industrial están diseñados para garantizar que estos componentes críticos no solo cumplan, sino que superen los estrictos estándares requeridos para las aplicaciones industriales. Al implementar protocolos de fabricación rigurosos y controles de calidad exhaustivos, los fabricantes pueden proporcionar PCB que ofrezcan una fiabilidad y rendimiento incomparables en cualquier entorno industrial.

Capítulo 7

Cómo Elegir al Proveedor Adecuado de PCB de Control Industrial

Elegir un proveedor para los PCB de control industrial implica considerar varios aspectos críticos que impactan directamente en el rendimiento y la fiabilidad de sus sistemas industriales. A continuación, le mostramos qué debe buscar y cómo South-Electronic cumple con estos criterios:

Factores Clave a Considerar

Capacidades de Fabricación

Instalaciones Avanzadas: Asegúrese de que el proveedor tenga instalaciones de fabricación de última generación capaces de manejar la complejidad de los PCB de control industrial.

Adopción de Tecnología: Verifique si el proveedor utiliza las últimas tecnologías de fabricación de PCB, fundamentales para producir placas de alta calidad que cumplan con las demandas modernas.

Cumplimiento de Normas Industriales

Certificaciones: Busque proveedores que tengan certificaciones relevantes de la industria, como ISO 9001 para sistemas de gestión de calidad y IPC-A-600 para estándares de fabricación y ensamblaje de PCB.

Cumplimiento Normativo: Es esencial que el proveedor cumpla con los estándares internacionales de seguridad y calidad, asegurando que los PCB sean adecuados para aplicaciones industriales globales.

Procesos de Garantía de Calidad

Protocolos de Pruebas: Verifique que el proveedor tenga protocolos de pruebas robustos, desde las verificaciones iniciales de diseño hasta la garantía de calidad final, para asegurar que cada PCB esté a la altura de los estándares requeridos para el uso industrial.

Consistencia: La consistencia en la fabricación y en los controles de calidad es clave para prevenir fallos en el campo. La calidad consistente significa menos interrupciones y menores costos de mantenimiento.

Solidez de la Cadena de Suministro

Gestión de la Cadena de Suministro: Evalúe la capacidad del proveedor para gestionar una cadena de suministro global, lo que es fundamental para entregas a tiempo y para manejar interrupciones en el suministro.

Relaciones con Proveedores: Las relaciones sólidas con los proveedores de materias primas son importantes para garantizar la calidad y disponibilidad de los materiales.

Soporte Técnico y Atención al Cliente

Soporte Pre y Postventa: Los buenos proveedores ofrecen soporte integral, ayudando con el diseño, la implementación y la resolución de problemas después del despliegue.

Comunicación: Los canales de comunicación efectivos para manejar consultas y problemas de manera rápida son esenciales.

Cómo Destaca South-Electronic

Fabricación Avanzada y Tecnología

South-Electronic se enorgullece de sus instalaciones de fabricación avanzadas, equipadas con tecnologías de producción de PCB de vanguardia, lo que garantiza una alta precisión y calidad en cada PCB.

Compromiso con los Estándares y la Calidad

South-Electronic cuenta con numerosas certificaciones, incluidas ISO 9001 e IPC-A-600, lo que demuestra su compromiso con los estándares internacionales de calidad y seguridad.

Existen rigurosos protocolos de prueba para garantizar que cada PCB enviado cumpla con criterios de calidad estrictos.

Excelencia en la Cadena de Suministro

Con una cadena de suministro optimizada y sólidas relaciones con proveedores, South-Electronic garantiza una calidad confiable de los materiales y cronogramas de entrega puntuales, incluso en circunstancias exigentes.

Soporte al Cliente Incomparable

South-Electronic ofrece un soporte técnico integral, asistiendo a los clientes desde la fase de diseño hasta el servicio postventa, asegurando que cada cliente encuentre la solución perfecta para sus necesidades.

Conclusión

Elegir al proveedor adecuado de PCB para aplicaciones de control industrial implica mucho más que encontrar el costo más bajo; se trata de encontrar un socio que pueda entregar productos de alta calidad y soporte robusto de manera consistente. South-Electronic ejemplifica estos atributos, lo que lo convierte en una opción líder para las empresas que buscan soluciones confiables de PCB de control industrial. Al asociarse con proveedores como South-Electronic, asegura que sus operaciones industriales estén respaldadas por calidad, fiabilidad y un excelente servicio.

Capítulo 8

Pruebas y Verificación del PCB de Control Industrial

Visión General

El PCB de control industrial se somete a rigurosos protocolos de prueba para garantizar que funcione de manera confiable en condiciones industriales reales. Estas pruebas están diseñadas para verificar tanto la funcionalidad como la durabilidad del PCB, enfatizando su capacidad para operar de manera segura y efectiva en entornos desafiantes.

Protocolos de Pruebas Estándar

Pruebas Eléctricas

Pruebas en Circuito (ICT): Las pruebas ICT se realizan para verificar cortocircuitos, circuitos abiertos, resistencia, capacitancia y otras características eléctricas, asegurando que los componentes estén instalados correctamente y funcionando.

Pruebas Funcionales: Simulan condiciones operativas para verificar que el PCB funcione según lo diseñado bajo los inputs y outputs específicos que encontrará en su uso real.

Pruebas Ambientales

Ciclo Térmico: El PCB se somete a temperaturas extremas para garantizar que pueda soportar el estrés térmico. Esta prueba ayuda a identificar posibles fallos causados por la expansión y contracción de los materiales.

Pruebas de Choque Térmico: Cambia rápidamente las temperaturas para probar la robustez de las uniones de soldadura de los componentes bajo estrés térmico.

Pruebas de Vibración y Choque

Pruebas de Vibración: Garantizan que el PCB pueda manejar las vibraciones típicas de entornos industriales sin aflojar los componentes ni causar fallos en las uniones de soldadura.

Pruebas de Choque: Prueban la capacidad del PCB para soportar impactos o movimientos repentinos, comunes en muchas aplicaciones industriales.

Pruebas de Humedad

Exposición a Alta Humedad: Expone el PCB a altos niveles de humedad para asegurar que la humedad no cause corrosión u otros fallos, lo cual es particularmente importante en entornos industriales al aire libre o duros.

Pruebas de Resistencia Química

Exposición a Químicos: El PCB se expone a productos químicos que podría encontrar en su entorno operativo para verificar que no se degrade ni funcione mal debido a interacciones químicas.

Papel de las Pruebas Rigurosas en el Mantenimiento de los Estándares

Garantía de Fiabilidad

Prevención de Fallos: Las pruebas rigurosas ayudan a identificar y mitigar posibles puntos de fallo antes de que el PCB se despliegue, asegurando su fiabilidad a lo largo de su vida útil esperada.

Mejora Continua: Los resultados de las pruebas proporcionan retroalimentación que conduce a mejoras en el diseño, aumentando la fiabilidad de futuras iteraciones del PCB.

Cumplimiento de Normas de Seguridad

Cumplimiento de Normativas: Las pruebas aseguran el cumplimiento de los estándares internacionales de seguridad, como los establecidos por IEEE, UL o IPC, que son críticos para mantener los estándares legales y de seguridad en aplicaciones industriales.

Protección de Activos y Personal: Al garantizar que el PCB pueda soportar los estreses ambientales y operativos, las pruebas ayudan a prevenir accidentes y fallos del sistema que podrían poner en peligro vidas humanas y activos de capital.

Control de Calidad

Establecimiento de Referencias: Las pruebas establecen puntos de referencia para la calidad y el rendimiento, proporcionando un estándar medible que el PCB debe cumplir para ser considerado viable para el uso industrial.

Garantía de Calidad: A través de un enfoque sistemático en las pruebas, los fabricantes pueden garantizar que cada PCB enviado cumpla con criterios de calidad estrictos, apoyando procesos sólidos de control de calidad.

Conclusión

Las pruebas y la validación son parte integral del proceso de fabricación del PCB de control industrial, actuando como la piedra angular de la garantía de calidad y la fiabilidad. Estas pruebas aseguran que el PCB no solo cumpla, sino que supere las rigurosas demandas de los entornos industriales, manteniendo altos estándares de fiabilidad y seguridad. Este enfoque integral de las pruebas es lo que permite a los sistemas de control industrial operar de manera efectiva, reduciendo el tiempo de inactividad y mejorando la eficiencia operativa general.

Capítulo 9

Mantenimiento y Optimización de la Vida Útil del PCB de Control Industrial

El mantenimiento efectivo del PCB de control industrial es crucial para maximizar su vida útil operativa y garantizar su fiabilidad en entornos industriales. Aquí tienes una guía completa sobre las prácticas de mantenimiento y consejos de solución de problemas.

Guías de Mantenimiento

Limpieza Regular

Propósito: Elimina polvo, desechos y sustancias corrosivas que pueden acumularse en el PCB y causar cortocircuitos o corrosión.

Método: Utilice aire comprimido para el polvo y solventes de limpieza electroseguros y no abrasivos para la suciedad. Asegúrese de que el PCB esté apagado y completamente seco antes de reiniciar las operaciones.

Inspecciones de Rutina

Inspecciones Visuales: Revise regularmente en busca de signos de desgaste, como componentes decolorados, condensadores abultados o áreas quemadas, lo que podría indicar sobrecalentamiento o problemas eléctricos.

Imágenes Térmicas: Utilice cámaras térmicas para detectar puntos calientes en el PCB, que pueden ser precursores de fallos potenciales.

Controles Ambientales

Control Climático: Mantenga un entorno controlado con temperatura y humedad reguladas para evitar daños por estrés térmico y humedad.

Medidas de Protección: Implemente carcasas y barreras físicas adecuadas para proteger el PCB de daños mecánicos y la exposición a productos químicos dañinos.

Revisión de Conexiones y Cables

Verificación de Integridad: Inspeccione regularmente todas las conexiones y cables para detectar aflojamientos o daños, especialmente en entornos propensos a vibraciones.

Ajuste de Conexiones: Asegúrese de que todos los tornillos y conectores estén ajustados y seguros para evitar fallos intermitentes.

Consejos para la Solución de Problemas

Pruebas Diagnósticas

Prueba de Continuidad: Utilice un multímetro para verificar la continuidad en las pistas y conexiones del PCB, lo que puede ayudar a identificar roturas o cortocircuitos.

Mediciones de Voltaje y Corriente: Mida regularmente los voltajes y corrientes en partes críticas del circuito para asegurarse de que estén dentro de los límites especificados.

Prueba de Componentes

Condensadores y Resistencias: Verifique los signos de envejecimiento o fallos en los condensadores y resistencias, como abultamiento, fugas o cambios drásticos en los valores de resistencia.

Dispositivos Semiconductores: Pruebe transistores, diodos y circuitos integrados (IC) con un multímetro o un probador de semiconductores para asegurarse de que estén funcionando correctamente.

Actualizaciones de Firmware y Software

Actualizaciones: Actualice regularmente el software y firmware para corregir errores y mejorar el rendimiento, lo que también puede resolver problemas ocultos relacionados con el software que se manifiestan como problemas de hardware.

Copias de Seguridad y Restauración: Mantenga copias de seguridad regulares del firmware y las configuraciones, las cuales se pueden restaurar rápidamente para resolver problemas relacionados con la corrupción del software.

Reemplazo de Piezas Desgastadas

Reemplazo Preventivo: Identifique y reemplace los componentes con una vida útil limitada conocida antes de que fallen, como los condensadores y relés, según las recomendaciones del fabricante.

Piezas de Repuesto: Mantenga en stock piezas de repuesto críticas para minimizar el tiempo de inactividad durante el mantenimiento o fallos inesperados.

Conclusión

El mantenimiento efectivo y la solución proactiva de problemas son claves para extender la vida útil y mejorar la fiabilidad del PCB de control industrial. Al implementar estas guías, las industrias pueden asegurarse de que sus sistemas de control continúen operando de manera eficiente y sin interrupciones, lo que protege la productividad y reduce los costos generales de mantenimiento asociados con tiempos de inactividad no programados y reparaciones.

Capítulo 10

Innovaciones y Perspectivas Futuras en PCB de Control Industrial

El campo de los PCB de control industrial está evolucionando rápidamente, impulsado por avances tecnológicos y una creciente demanda de sistemas más eficientes, fiables e inteligentes. A continuación, se presentan las tendencias emergentes y cómo una empresa líder como South-Electronic se posiciona a la vanguardia de estos desarrollos.

Tendencias Emergentes y Avances Tecnológicos

Integración de IoT y Tecnologías Inteligentes

PCB Inteligente: La integración de capacidades IoT en los PCB de control industrial permite la recopilación de datos en tiempo real, el monitoreo y el control, lo que mejora la eficiencia operativa y las capacidades de mantenimiento predictivo.

Computación en el Borde: Incluir poder de procesamiento directamente en el PCB para procesar datos en el borde reduce la latencia y la dependencia de sistemas centrales, mejorando la capacidad de respuesta de los sistemas de control.

Uso de Materiales Avanzados

Sustratos de Alto Rendimiento: Materiales como la poliimida, que ofrecen mayor resistencia a temperaturas y mejores propiedades mecánicas, son cada vez más comunes para satisfacer las exigentes condiciones de las aplicaciones industriales.

Innovaciones en Gestión Térmica: El desarrollo de sustratos con mejor conductividad térmica y la integración de canales de enfriamiento dentro del PCB ayudan a gestionar el calor de manera más efectiva en aplicaciones de alta potencia.

Miniaturización e Interconexión de Alta Densidad (HDI)

PCB Más Pequeños y Eficientes: Los avances en la tecnología HDI permiten la creación de PCB más pequeños con componentes más densamente empaquetados, lo que es crucial para las aplicaciones industriales modernas, donde el espacio es limitado.

Tecnología de Microvías: El uso de microvías permite más capas en el PCB, lo que incrementa la funcionalidad mientras se reduce el tamaño y el peso.

Flexibilidad y Diseño Modular

PCB Flexibles: Con el aumento de aplicaciones industriales más dinámicas, los PCB flexibles que pueden adaptarse a diversas formas y soportar flexión y movimiento son cada vez más críticos.

PCB Modulares: El diseño modular de PCB facilita actualizaciones más rápidas y un mantenimiento más sencillo, reduciendo el tiempo de inactividad y permitiendo una adaptación más rápida a los cambios tecnológicos.

Cómo South-Electronic Lidera la Innovación

Adopción de Tecnologías de Vanguardia

Inversión en I+D: South-Electronic invierte considerablemente en investigación y desarrollo para mantenerse al tanto de las tendencias tecnológicas, asegurando que sus soluciones de PCB incorporen los últimos avances en diseño y fabricación de electrónica.

Colaboraciones: Al asociarse con líderes tecnológicos y universidades, South-Electronic se mantiene conectado con ecosistemas de innovación para integrar tecnologías novedosas en sus PCB.

Personalización y Escalabilidad

Soluciones a Medida: South-Electronic se especializa en proporcionar soluciones de PCB personalizadas que satisfacen necesidades industriales específicas, ofreciendo escalabilidad desde prototipos a pequeña escala hasta grandes series de producción sin comprometer la precisión o calidad.

Fabricación Ágil: Al utilizar procesos de fabricación ágiles, South-Electronic puede adaptarse rápidamente a los cambios en los requisitos del cliente y a los avances tecnológicos.

Sostenibilidad y Cumplimiento

Materiales Ecológicos: Al enfatizar el uso de materiales sostenibles y procesos respetuosos con el medio ambiente, South-Electronic garantiza que sus PCB no solo ofrezcan un alto rendimiento, sino que también cumplan con los estándares ambientales globales.

Cumplimiento de Normas Industriales: Mantener un estricto cumplimiento de los estándares internacionales de calidad y seguridad es una prioridad para garantizar que cada PCB entregado esté listo para las exigencias del uso industrial.

Desarrollos Futuros a Anticipar

De cara al futuro, las tendencias hacia la automatización, la toma de decisiones basada en datos y la sostenibilidad ambiental seguirán influyendo en el desarrollo de los PCB de control industrial. Podemos esperar avances adicionales en tecnologías de PCB inteligentes, ciencia de materiales y técnicas de fabricación que mejoren la conectividad, la eficiencia y la sostenibilidad ecológica de estos componentes esenciales.

Conclusión

El espacio de los PCB de control industrial se encuentra en una fase de rápida innovación y adaptación. Empresas como South-Electronic no solo se mantienen al día con los tiempos, sino que también están dando forma al futuro del campo mediante una innovación continua, un compromiso con la calidad y estrategias orientadas al futuro. A medida que la tecnología avanza, el potencial para sistemas de control industrial más inteligentes, eficientes y flexibles parece ilimitado.

Ponte en contacto

¿Dónde Estamos?

Parque Industrial, No. 438 Donghuan Road, No. 438, Shajing Donghuan Road, Distrito de Bao'an, Shenzhen, Guangdong, China.

Piso 4, Edificio Creativo Zhihui, No. 2005 Xihuan Road, Shajing, Distrito de Bao'an, Shenzhen, China.

Habitación A1-13, Piso 3, Yee Lim Industrial Centre, 2-28 Kwai Lok Street, Kwai Chung, Hong Kong.

service@southelectronicpcb.com

Teléfono: +86 400 878 3488

Envíenos un mensaje

Cuanto más detallada sea la información que proporcione, más rápido podremos pasar al siguiente paso.