Las PCB industriales fallan inesperadamente en entornos hostiles. La corrosión, la vibración y las temperaturas extremas ponen a prueba incluso los diseños más robustos. ¿Qué diferencia a las placas industriales fiables de las que fallan bajo tensión?

La producción industrial de PCB combina materiales duraderos (FR-4 HT, núcleo metálico) con estándares IPC Clase 3 y controles de calidad automatizados. Desde las simulaciones de diseño para fabricación hasta el recubrimiento conformado final, cada paso prioriza la fiabilidad para aplicaciones aeroespaciales, automotrices y de maquinaria pesada.

Si bien los materiales son importantes, sobrevivir a entornos industriales requiere más que sustratos resistentes. Analicemos cómo los flujos de trabajo modernos convierten la fibra de vidrio y el cobre en bruto en PCB de misión crítica.

¿Cómo funciona el proceso de fabricación industrial de PCB desde el diseño hasta el ensamblaje final?

La PCB de un dispositivo médico falló después de 200 ciclos térmicos. ¿El culpable? Un recubrimiento deficiente. La fabricación industrial elimina estos defectos sistemáticamente.

El proceso de fabricación de PCB industriales abarca más de 12 etapas: validación del diseño CAD, laminación multicapa, perforación láser, pruebas de AOI y verificación funcional. La trazabilidad automatizada garantiza el cumplimiento de las normas MIL-PRF-31032 o ISO 9001.

Fases críticas en la producción industrial de PCB

| Etapa | Requisito industrial | Equivalente de PCB para el consumidor |

|---|---|---|

| Selección de materiales | FR-4 de alta Tg, PTFE con relleno de cerámica | FR-4 estándar |

| Tolerancia de perforación | ±0,025 mm (láser) | ±0,05 mm (mecánico) |

| Espesor del recubrimiento | Cobre de más de 25 μm, acabado ENIG | Cobre de 15 μm, acabado HASL |

| Rigor de las pruebas | Pruebas 100 % eléctricas y de choque térmico | Pruebas basadas en muestras |

Los diseños industriales comienzan con comprobaciones DFM (Diseño para la Fabricación). Herramientas de simulación como Mentor Xpedition predicen los puntos de tensión térmica. Las placas multicapa se someten a un laminado secuencial: de 6 a 8 capas para unidades de control de motores y hasta 24 capas para aviónica. La inspección óptica automatizada (AOI) posterior al grabado compara las placas con muestras de oro. El ensamblaje final utiliza pastas de soldadura aptas para rangos operativos de -55 °C a 150 °C.

¿Qué materiales y tecnologías son esenciales para las PCB industriales de alto rendimiento?

La placa de control de una plataforma de perforación falló en el Ártico. El FR-4 estándar se agrietó a -40 °C. La ciencia de los materiales marca la diferencia.

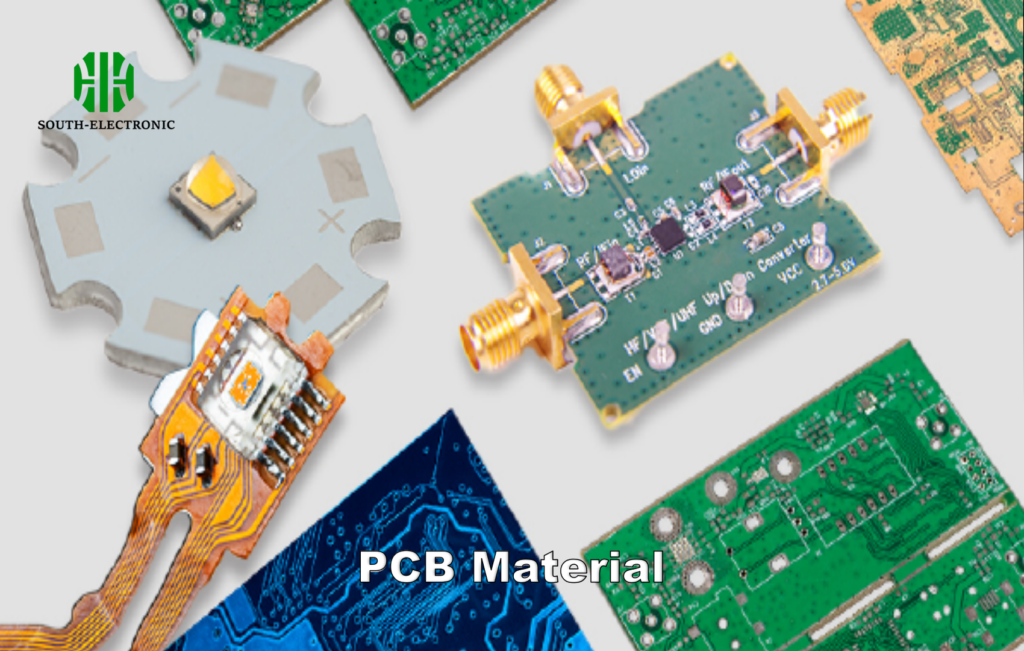

Las PCB industriales requieren:

- Sustratos: Rogers 4350B para RF, núcleo de aluminio para gestión térmica

- Tintas conductoras: Plata-paladio para calentadores flexibles

- Recubrimientos: Parileno C (8-12 μm) para resistencia química

Matriz de selección de materiales

| Aplicación | Material base | Propiedad clave | Rango de espesor |

|---|---|---|---|

| RF de alta frecuencia | Rogers RO4003C | Baja pérdida dieléctrica | 0,2 mm – 3,2 mm |

| Controladores de motores de alta potencia | IMS con respaldo de aluminio | Conductividad térmica de 8-12 W/mK | 1,6 mm – 5,0 mm |

| Sensores de petróleo y gas | Poliimida flexible | Absorción de humedad del 2 % | 0,1 mm – 0,3 mm |

Los componentes pasivos integrados (resistencias, condensadores) reducen las uniones soldadas, un punto de fallo común. Para los sistemas ADAS automotrices, el preimpregnado de grado AISM-390 garantiza una impedancia estable en las frecuencias de radar de 77 GHz. Los robots de recubrimiento conformado aplican películas acrílicas o de silicona tres veces más rápido que los métodos manuales, lo cual es fundamental para la producción de alta mezcla.

¿Cómo pueden la automatización y el IoT mejorar la eficiencia en la producción industrial de PCB?

Una fábrica perdió 220 000 $ al mes por la reparación de uniones soldadas defectuosas. Los dispensadores de pasta con IoT redujeron los defectos en un 63 %.

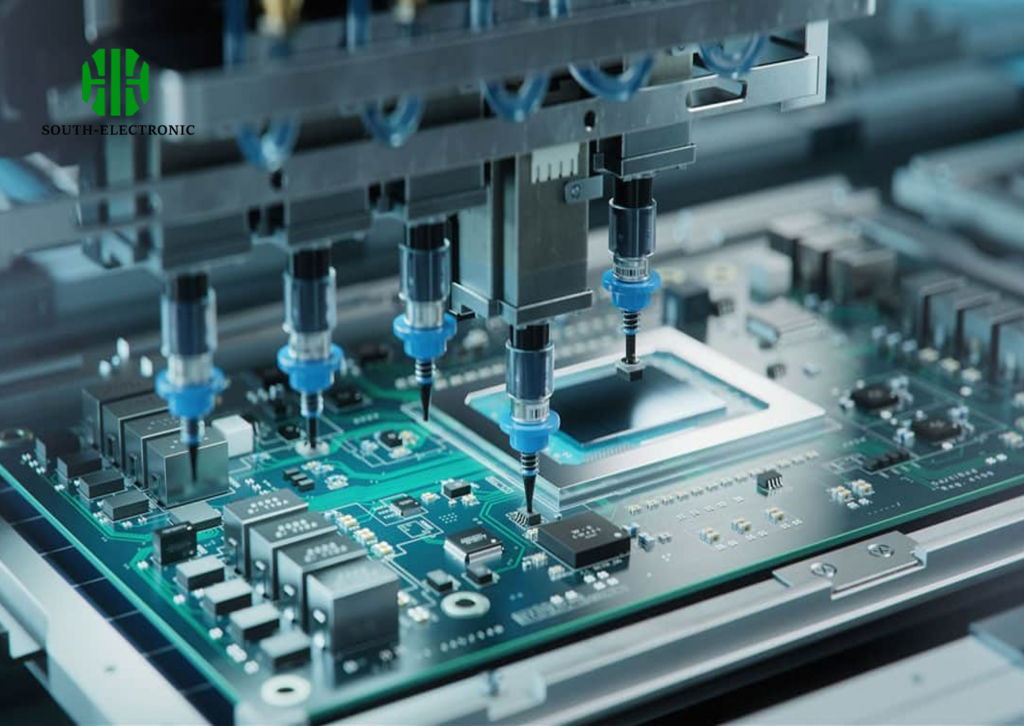

La inspección óptica automatizada (AOI) con redes neuronales detecta puentes de soldadura de 0,1 mm. Las máquinas con IoT comparten datos en tiempo real: presión de la plantilla, zonas del horno de reflujo (±1 °C) y precisión de selección y colocación (±0,01 mm).

Análisis del Impacto de la Automatización

| Proceso | Enfoque manual | Solución automatizada + IoT | Mejora del tiempo de ciclo |

|---|---|---|---|

| Inspección de pasta de soldadura | 5 min/placa (operador) | 45 s/placa (3D SPI) | 85 % más rápido |

| Colocación de componentes | 3200 CPH (operadores) | 25 000 CPH (robots multietapa) | 680 % más rápido |

| Trazabilidad | Registro en papel | Gemelo digital con blockchain | 99,97 % de precisión |

El mantenimiento predictivo de las perforadoras CNC utiliza sensores de vibración para predecir el desgaste de los rodamientos con dos semanas de antelación. Los sistemas ERP en la nube ajustan automáticamente las compras: cuando el IoT detecta un mayor uso de FR-4, solicita los sustratos antes de que se agoten las existencias.

¿Qué estrategias de control de calidad garantizan la fiabilidad en la fabricación industrial de PCB?

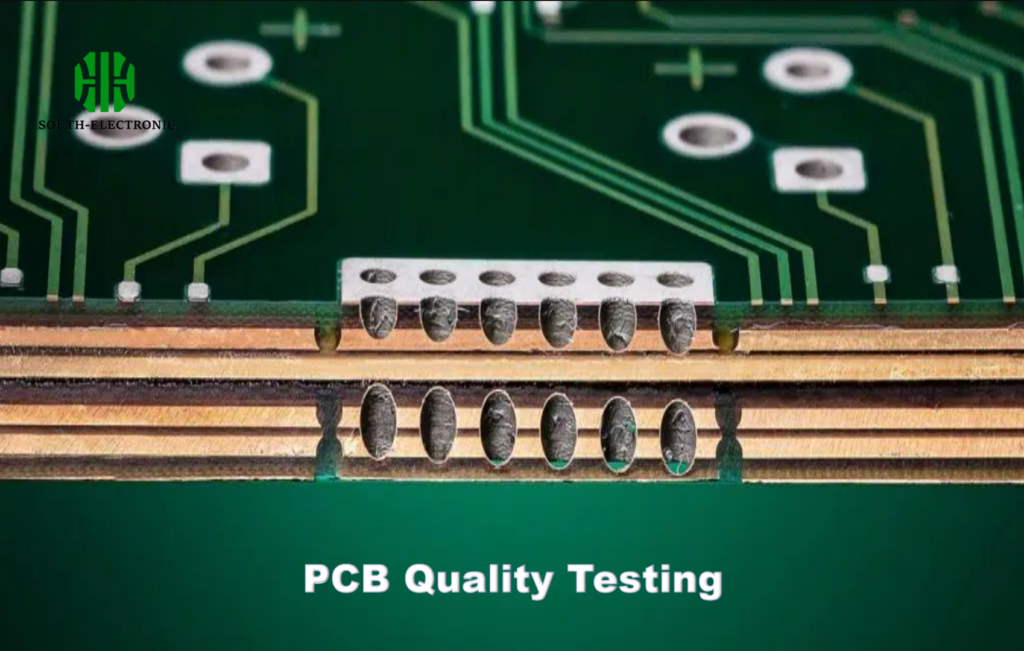

Una PCB de satélite superó las pruebas iniciales, pero falló en órbita. Los microhuecos faltantes en las uniones BGA eran invisibles sin rayos X.

El control de calidad industrial combina:

- Eléctrico: Pruebas con sonda móvil a 150 °C

- Mecánico: Pruebas de vibración de 6 ejes (5-2000 Hz)

- Ambiental: 85 °C/85 % HR durante 1000 horas

Pila de verificación de fiabilidad

| Tipo de prueba | Estándar | Parámetros industriales de PCB | ||||

|---|---|---|---|---|---|---|

| Ciclo térmico | IPC-9701 | -55 °C a +125 °C, 1000 ciclos | ||||

| HALT (Prueba de vida útil altamente acelerada) | MIL-STD-810G | Vibración de 40 g, rampas rápidas de temperatura | Resistencia CAF (Filamento Anódico Conductivo) | IPC-650 | 65 V/mm, 96 h de exposición a la humedad |

Las máquinas AOI con una resolución de 10 μm escanean cada vía. El microcorte transversal verifica la uniformidad del recubrimiento. En placas aeroespaciales, la cromatografía iónica verifica la limpieza iónica (<1,56 μg/cm² equivalente a NaCl). Proveedores como TT Electronics utilizan pruebas de muestras robóticas: una tasa de defectos del 0,01 %, frente al promedio del 0,1 % de la industria.

Conclusión

El éxito de las PCB industriales depende de la combinación de materiales de vanguardia (laminados de alta Tg), automatización inteligente y pruebas exhaustivas (más de 1000 ciclos térmicos). ¿La verdadera revolución? La trazabilidad basada en IoT desde el prototipo de la placa hasta el ensamblaje final.