He visto a muchos diseñadores asumir que menos capas siempre significan menores costos. Este mito común esconde gastos ocultos. Descubramos la verdadera economía detrás de la elección de capas.

No, las PCB de 3 capas suelen ser más caras que los diseños de 2 capas a pesar de usar menos material. El problema del desequilibrio en las placas con capas impares obliga a utilizar procesos de fabricación especializados, como la doble laminación, lo que aumenta significativamente los costos de producción en comparación con las placas simétricas.

Comprender por qué las placas de 3 capas son más caras revela valiosas ventajas y desventajas en el diseño. Exploraremos los factores de costo, las tácticas de diseño y las alternativas prácticas para ayudarte a tomar decisiones que se ajusten a tu presupuesto.

¿Cuáles son las mejores prácticas para diseñar y fabricar PCB de 3 capas confiables?

Muchos ingenieros se enfrentan a problemas de deformación y delaminación con las PCB de 3 capas. He presenciado prototipos fallidos por ignorar la compatibilidad de materiales. Evite esta frustración con reglas fundamentales.

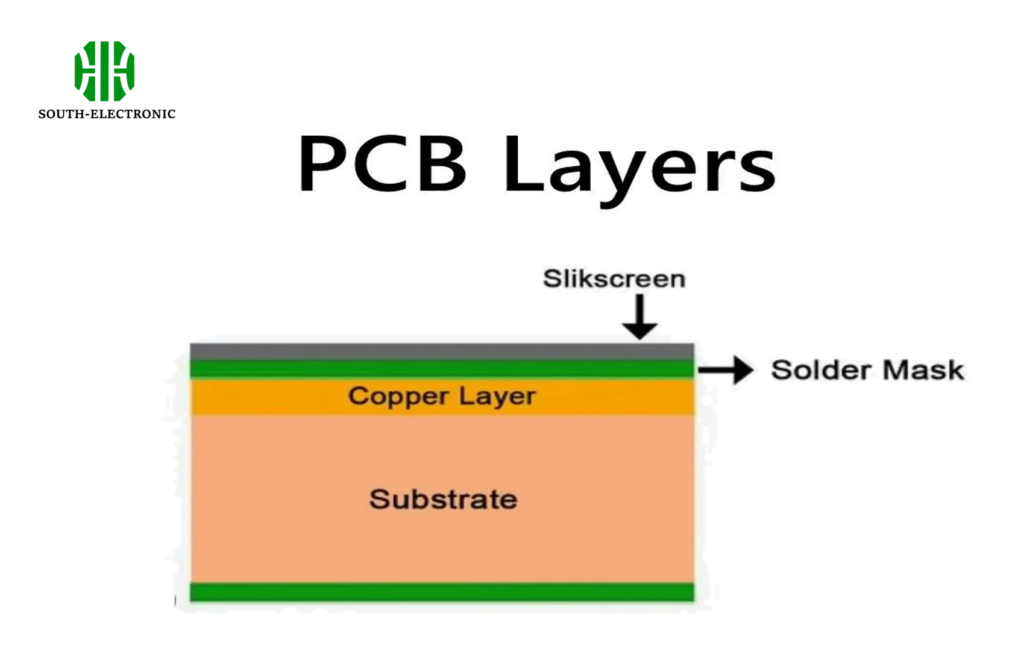

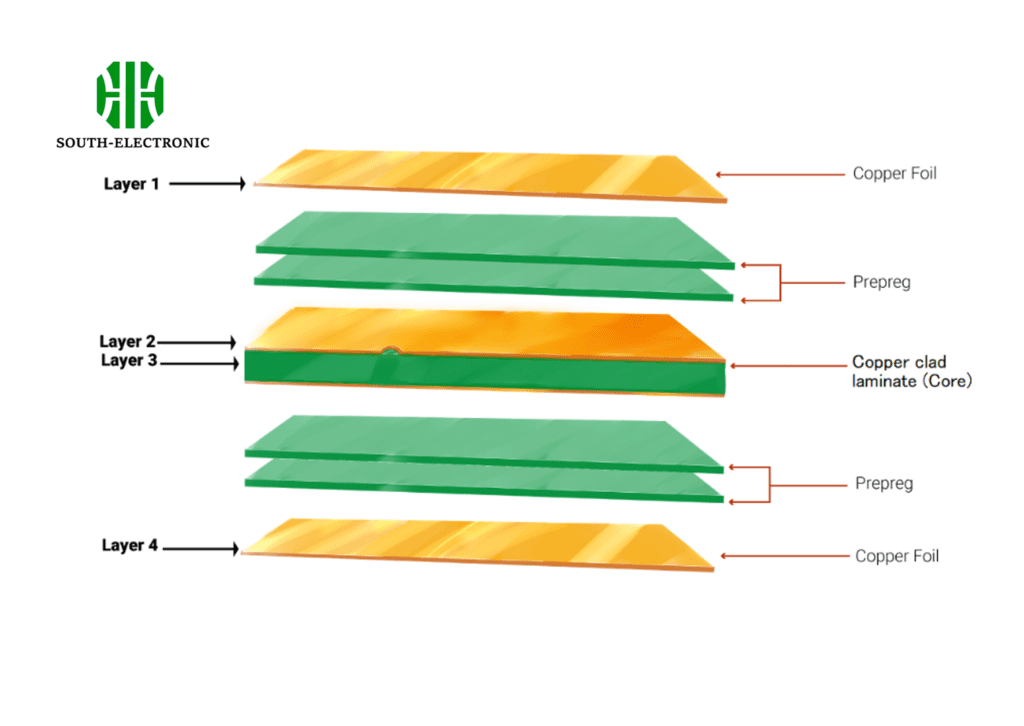

Equilibre la distribución del cobre uniformemente entre las capas, utilice simetría en el espesor dieléctrico y seleccione materiales con CTE compatibles. Colabore estrechamente con los fabricantes durante el diseño del apilado para implementar vías ciegas/enterradas que reduzcan los puntos de tensión en construcciones asimétricas.

Consideraciones críticas de fabricación

Las placas de capas impares requieren un manejo específico que afecta la fiabilidad. Recomiendo centrarse en tres áreas clave: gestión térmica, control de impedancia y técnicas de laminación. La estructura irregular crea puntos calientes durante el funcionamiento, especialmente en electrónica de potencia. Para gestionar esto:

- Dedicar la capa intermedia exclusivamente al plano de tierra

- Usar almohadillas de alivio térmico en las pistas de alta corriente

- Agregar vías térmicas cerca de los componentes que generan calor

La estabilidad de la impedancia es crucial para la integridad de la señal. A diferencia de las placas de capa uniforme, la disposición asimétrica provoca constantes dieléctricas inconsistentes entre las capas. Necesitará:

| Ajuste dieléctrico | Efecto | Aplicación |

|---|---|---|

| Aumentar el contenido de resina preimpregnada | Reducir la varianza de Er | Circuitos de alta frecuencia |

| Usar pilas de materiales híbridos | Equilibrar el desajuste de CTE | Diseños sensibles a la temperatura |

| Ajustar el peso del cobre | Controlar la deriva de impedancia | Placas de RF/microondas |

Finalmente, adopte un proceso de laminación en dos pasos. Aprendí esto de un fabricante de Shenzhen después de un prototipo fallido. Primero se unen las capas 1 y 2 con el prepeg interno, luego las capas 2 y 3 mediante prensado secuencial. Esto evita que el aire quede atrapado y cause delaminación. Se espera un tiempo de fabricación entre un 10 % y un 15 % mayor en comparación con las PCB estándar.

PCB de 3 capas vs. PCB de 2 capas vs. PCB de 4 capas: ¿Cuándo gana el término medio?

Elegir el número de capas a menudo parece una ruleta de precios. En una ocasión, optimicé diseños para sensores automotrices y descubrí sorprendentes puntos de cruce. Comparemos escenarios reales.

La configuración de 3 capas rara vez es la ganadora. Recomiendo la de 2 capas para menos de 30 componentes/enrutamiento simple, y la de 4 capas para necesidades de integridad de señal/potencia. Solo considere la de 3 capas cuando las restricciones de altura impidan el grosor de 4 capas y el enrutamiento de 2 capas resulte imposible.

Marco de decisión práctico

El análisis coste-rendimiento debe guiar la selección de capas. Base las decisiones en umbrales cuantitativos en lugar de suposiciones:

| Requisito | Solución de 2 capas | Consideración de 3 capas | Ventaja de 4 capas |

|---|---|---|---|

| Densidad de componentes | 50 componentes | ||

| Integridad de la señal | Desacoplamiento básico | Riesgo moderado de EMI | Necesidades críticas de RF/HF |

| Costo total (100 unidades) | Precio base: 100-200 $ | 180-280 $ | 220-350 $ |

| Escalabilidad | Opciones de retrabajo limitadas | Actualización moderada | Diseño con garantía de futuro |

La opción intermedia a veces se justifica cuando:

- Profundidad de la carcasa: < 1,6 mm (donde 4 capas superan las especificaciones)

- Los diseños de señal mixta requieren aislamiento sin planos dedicados

- El prototipado requiere revisiones rápidas entre versiones de 2/4 capas

Recuerdo un diseño de IoT portátil donde las restricciones de altura de 0,8 mm obligaron al uso de 3 capas. Aun así, añadimos cobre ficticio en un lado para crear cuasi simetría durante el reflujo. Para la mayoría de los proyectos, sigo sugiriendo optar por 4 capas a pesar de una diferencia de coste de aproximadamente el 20 %; la reducción de EMI por sí sola se amortiza rápidamente.

¿Cuáles son las aplicaciones comunes y los casos de uso reales de las PCB de 3 capas?

Las aplicaciones especializadas a veces hacen inevitables las placas de 3 capas. Las he implementado en prototipos aeroespaciales donde cada milímetro importaba. Exploremos las excepciones prácticas.

Las PCB de 3 capas destacan en dispositivos de perfil ultrabajo (dispositivos portátiles, herramientas endoscópicas) que requieren una complejidad moderada con un grosor inferior a 1,0 mm. También son viables para reparaciones de sistemas antiguos donde es necesario conservar las configuraciones originales.

Casos de uso inesperados

Más allá de las obvias limitaciones dimensionales, tres escenarios específicos merecen consideración:

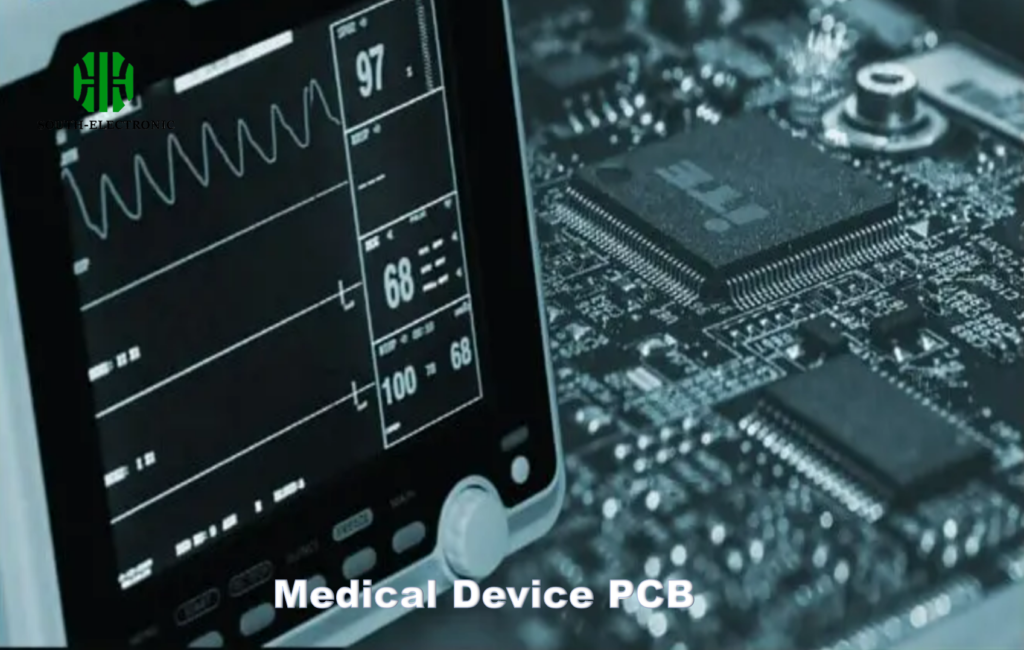

Microdispositivos médicos

En bombas de insulina y audífonos, he utilizado diseños de 3 capas cuando:

- Los compartimentos de la batería restringen la altura Z

- La densidad de los componentes supera la capacidad de 2 capas

- Las necesidades de blindaje de RF superan la capacidad de vertido de cobre

Soluciones de modernización industrial

Al realizar el mantenimiento de equipos de 20 años:

- Igualar el espesor dieléctrico original

- Replicar perfiles de impedancia obsoletos

- Transiciones de capa personalizadas para módulos de reparación

Excepciones basadas en el coste

En raras ocasiones, el ahorro inicial en herramientas compensa el coste unitario. Durante mi trabajo con inversores solares:

- Producción de bajo volumen (<500 unidades)

- Arquitecturas híbridas (2 capas + entresuelo)

- Planos de potencia compartidos entre varias PCB

A pesar de estos casos, solo recomiendo placas de 3 capas tras la simulación térmica. La estructura asimétrica presenta un riesgo de temperaturas de punto caliente hasta 15 °C más altas que los diseños equivalentes de 4 capas. Siempre verifique mediante análisis de elementos finitos antes de decidirse.

Conclusión

Las PCB de 3 capas rara vez suponen un ahorro debido a las necesidades de fabricación especializada. Para la mayoría de los proyectos, las placas de 2 o 4 capas ofrecen una mejor relación calidad-precio y evitan riesgos de fiabilidad.