¿Alguna vez se te ha roto una PCB en medio de un proyecto? Ese crujido no es solo frustración, sino el sonido de los materiales del laminado defectuosos. Elegir la capa base incorrecta destruye los circuitos incluso antes de que se enciendan. Deja de jugar con la base de tu placa. He visto diseños fracasar precisamente por este descuido.

Los materiales del laminado de PCB son capas base no conductoras que soportan los circuitos y evitan fugas eléctricas. Son compuestos de fibra de vidrio y resina prensados por calor. El laminado FR-4 sigue siendo popular por su resistencia equilibrada y su aislamiento hasta 130 °C, lo que le permite soportar la mayoría de los proyectos estándar con fiabilidad.

La elección del laminado lo afecta todo: velocidad, resistencia al calor, coste. Ignorar esto te arriesga a que lotes enteros fallen. Pero el conocimiento previene el fracaso. A continuación, abordamos decisiones de actualización en el mundo real que evitan pérdidas millonarias.

¿Cuándo actualizar de FR-4 a laminados de PCB de alta frecuencia?

¿Tiene problemas con la caída de la señal de radio? Su laminado FR-4 podría sofocar las altas frecuencias. La mayoría de los diseñadores se aferran al FR-4 demasiado tiempo, lo que afecta la integridad de la señal, mientras que las opciones más económicas se degradan. Recuerdo haber modificado un controlador de drones que perdía datos de GPS a diario.

Actualice cuando las señales superen los 500 MHz. Los laminados de alta frecuencia ofrecen propiedades dieléctricas estables que reducen la pérdida de señal en un 40 % con respecto al FR-4. Son esenciales para redes 5G, radares aeroespaciales y servidores de alta velocidad donde la tolerancia térmica supera los 180 °C.

Diferencias de materiales importantes

Tres factores impulsan la actualización: estabilidad, tasa de pérdida y límites térmicos.

| Propiedades | Laminado FR-4 | Laminado de alta frecuencia |

|---|---|---|

| Constante dieléctrica | 4,5 (variable) | 3,0-3,5 (estable) |

| Tangente de pérdida | 0,02 | 0,001-0,004 |

| Temperatura máxima | 130 °C | 180 °C+ |

| Aumento de coste | – | 2-4x |

La deriva de señal se produce debido a la constante dieléctrica (Dk) inconsistente del FR-4, lo que provoca errores de sincronización en las transmisiones de GHz. La alta tangente de pérdida (Df) pierde energía en forma de calor, lo que debilita las transmisiones. Para comunicaciones satelitales o aplicaciones de ondas milimétricas, el techo térmico del FR-4 presenta riesgo de delaminación durante la soldadura por reflujo. Los laminados de poliimida o PTFE mantienen una Dk/Df estable incluso con calor extremo, preservando la precisión de la señal donde el FR-4 falla. Sin embargo, los costos se disparan un 300%, por lo que es importante sopesar el presupuesto frente a la vida útil del circuito.

¿Cómo previene el proceso de laminación de PCB la delaminación y los fallos de CAF?

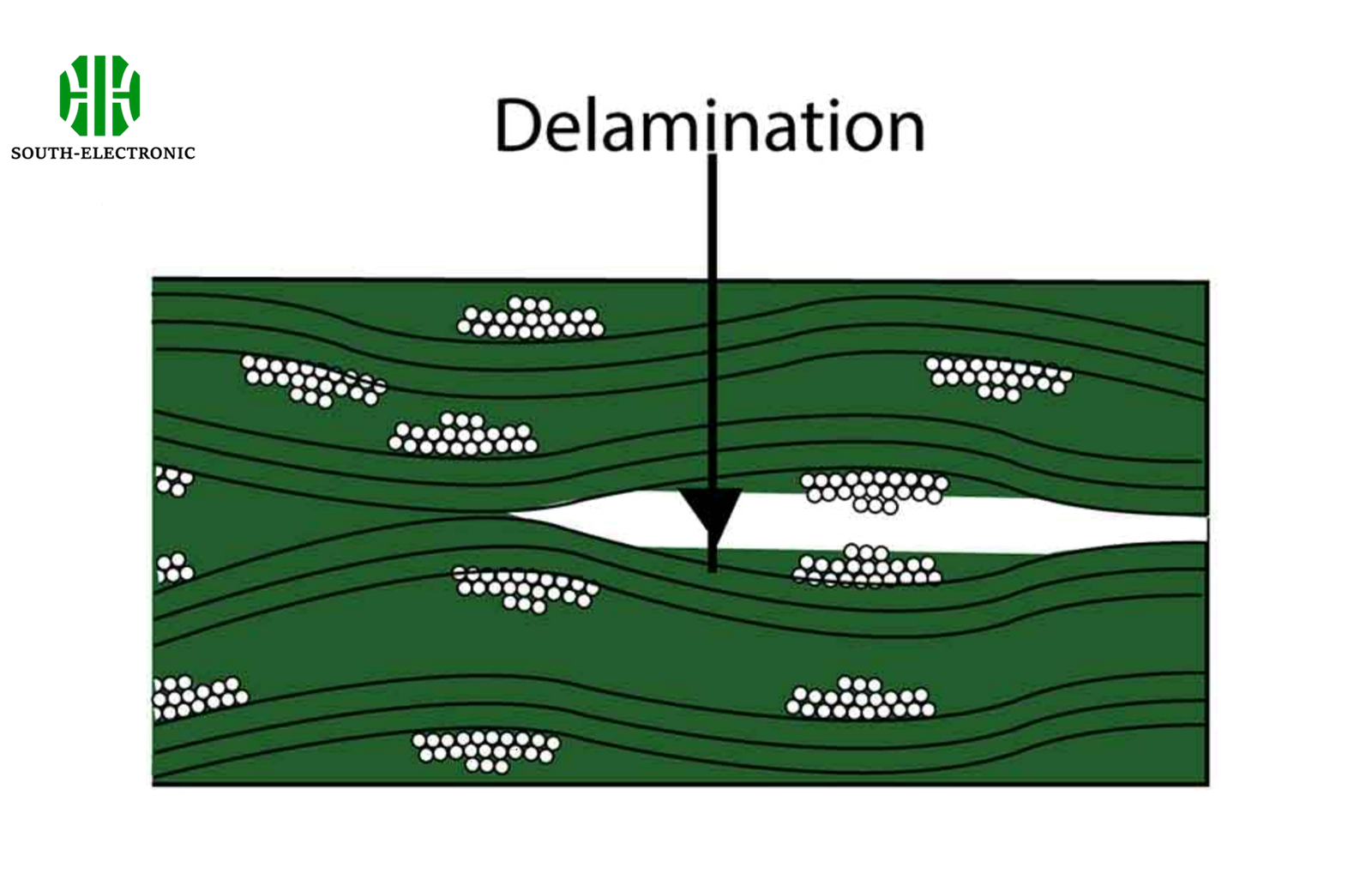

¿Ha encontrado grietas blancas entre las capas de cobre? Eso es delaminación, lo que provoca catástrofes como la formación de CAF (filamento anódico conductor). La humedad se filtra por los huecos, formando dendritas metálicas que conectan los circuitos. Granjas de servidores enteras fallaron debido a pasos de laminación omitidos.

La laminación fusiona las capas bajo calor/presión, eliminando las bolsas de aire donde se forma humedad. El uso de materiales con bajo CTE y flujos de resina precisos bloquea las grietas, lo que previene el crecimiento de CAF y la debilidad estructural.

Tres estrategias para prevenir fallos

La batalla se centra en el control de la presión, la química y las barreras de humedad.

| Paso | Error común | Optimización |

|---|---|---|

| Preparación del material | Omitir presecado | Horneado 2 horas a 110 °C |

| Control del flujo de resina | Presión desigual | Control de prensa multizona |

| Velocidad de enfriamiento | Descenso rápido de temperatura | Descenso gradual de 5 °C/min |

La delaminación comienza cuando el aire atrapado se expande durante la soldadura. Los ciclos de calentamiento forzado (como el retrabajo de placas base) agravan este problema. Al sellar al vacío las capas mientras se inyecta resina calibrada, se evacuan las burbujas. Los materiales de baja expansión térmica (como el FR-4 con relleno cerámico) se flexionan menos bajo tensión térmica, eliminando los puntos de nucleación de grietas. La prevención de la CAF requiere resina para sellar herméticamente las fibras de vidrio; cualquier espacio permite la migración de iones de cobre en condiciones de humedad. El uso de retardantes de llama bromados en lugar de clorados mejora la resistencia a la humedad, mientras que las pruebas de pureza iónica en preimpregnados eliminan las vías conductoras antes de comenzar el ensamblaje.

¿Cuáles son los 6 factores críticos para elegir el grosor del laminado de PCB?

¿Alguna vez has conectado una memoria RAM a una placa base flexionada? Un grosor inadecuado deforma lotes enteros. Los fabricantes a menudo se fijan en el coste por pulgada cuadrada, ignorando el impacto del apilado. Una vez descarté 500 placas debido a una discrepancia de 0,1 mm en el grosor de las pistas de impedancia. Elija el grosor según el número de capas, el peso del cobre, los objetivos de impedancia, los tipos de componentes, las restricciones de fabricación y los requisitos de flexibilidad. Los laminados más delgados son adecuados para placas complejas de más de 8 capas, mientras que los más gruesos son adecuados para pistas de alta corriente.

Explicación de las desventajas de ingeniería

La configuración de capas lo determina todo, desde la pérdida de señal hasta el rendimiento del ensamblaje.

| Factor | Laminado delgado (1,5 mm) | |

|---|---|---|

| Capacidad de capas | 8-20 capas | 2-4 capas |

| Control de impedancia | ±5 % de tolerancia | ±10 % de tolerancia |

| Disipación de calor | Flujo de aire limitado | Excelente masa térmica |

| Resistencia a la vibración | Baja (flexibilidad) | Alta (rigidez) |

La impedancia exige precisión: una pista de 100 Ω requiere un espaciado dieléctrico preciso. Los laminados delgados alcanzan una tolerancia de ±5 %, crucial para las interfaces USB/PCIe. Sin embargo, los diseños de alta potencia (controladores de motores, fuentes de alimentación) requieren núcleos gruesos para soportar cobre pesado (≥2 oz/ft²) sin deslaminarse durante el reflujo de soldadura. Las placas flexibles obligan a comprometer el grosor: los dispositivos móviles utilizan 0,2 mm para doblarse, mientras que los controladores industriales toleran 2 mm. Consulte primero con los fabricantes: los grosores estándar (1,0 mm, 1,6 mm) cuestan un 30 % menos gracias a las herramientas optimizadas, mientras que las especificaciones personalizadas aumentan los retrasos.

Conclusión

La elección del material de laminado de su PCB determina la fiabilidad. Actualice cuando las velocidades de señal superen los límites FR-4. Domine los procesos de laminación para evitar la deslaminación. Equilibre seis factores de grosor para un rendimiento estable.