¿Alguna vez has luchado con la perforación de agujeros microscópicos en electrónica moderna? Las tarjetas de circuito siguen encogiéndose mientras las demandas de rendimiento aumentan. La perforación láser resuelve esta paradoja de precisión para dispositivos de próxima generación.

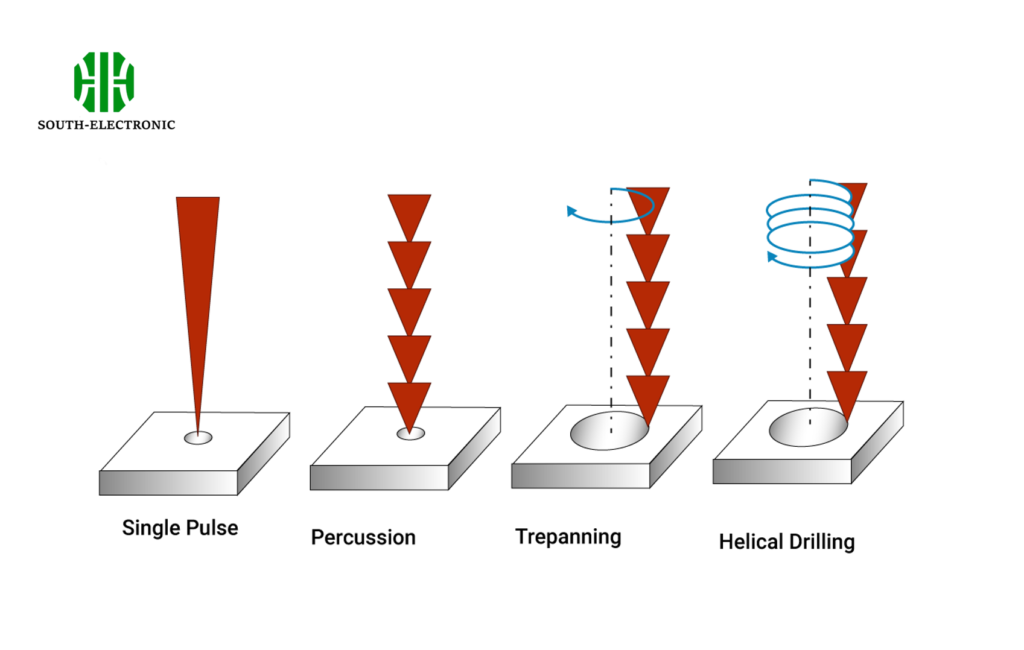

La perforación láser[^1] utiliza haces de luz focalizados para vaporizar el material de la PCB, creando agujeros tan pequeños como 10µm. Este método no contacto elimina el desgaste de herramientas, permite formas de vias complejas y maneja materiales delicados que las perforadoras mecánicas no pueden procesar.

Aunque los láseres suenan futuristas, su implementación en el mundo real implica decisiones técnicas específicas. Analicemos cuatro aspectos críticos que determinan la efectividad de la perforación láser en diferentes aplicaciones.

¿Qué hace que la perforación láser sea superior a la perforación mecánica para PCB de alta densidad?

Las perforadoras mecánicas distorsionan los materiales al crear agujeros de 200µm. Los interconectores de alta densidad[^2] modernos requieren agujeros cinco veces más pequeños, precisamente donde los láseres excelentes.

La perforación láser supera a los métodos mecánicos para agujeros por debajo de 150µm, logrando una precisión posicional de ±5µm sin contacto físico con herramientas. Evita la delaminación de materiales en sustratos delgados y permite microvias escalonadas para embalaje 3D.

)

Diferenciadores técnicos clave

| Parámetro | Perforación láser | Perforación mecánica |

|---|---|---|

| Tamaño mínimo de agujero | 10µm | 100µm |

| Relación de aspecto | 1:1 | 8:1 |

| Flexibilidad de material | FR4 a poliimida | Limitado a sustratos rígidos |

| Desgaste de herramientas | Ninguno | Reemplazo frecuente de brocas |

| Geometría de agujero | Viás cónicas/formadas | Solo cilíndricas |

Los diseños HDI requieren capas dieléctricas de 20-50µm entre planos de cobre. La perforación mecánica crea fracturas de estrés en estas capas delgadas de prepreg – He visto tasas de rechazo del 30% en tarjetas de smartphone de 6 capas. Los láseres CO2 pulsan a una longitud de onda de 9,4µm, ablacionando selectivamente las fibras de vidrio mientras preservan la resina circundante.

Los láseres UV[^3] (355nm) manejan desafíos diferentes. Su longitud de onda más corta apunta a materiales orgánicos de manera limpia. Un proyecto reciente de módulo IoT requirió agujeros de 80µm a través de 12µm de cobre + 50µm de FR4. Los láseres UV lograron un rendimiento de primera pasada del 85% en comparación con el 55% de las alternativas mecánicas.

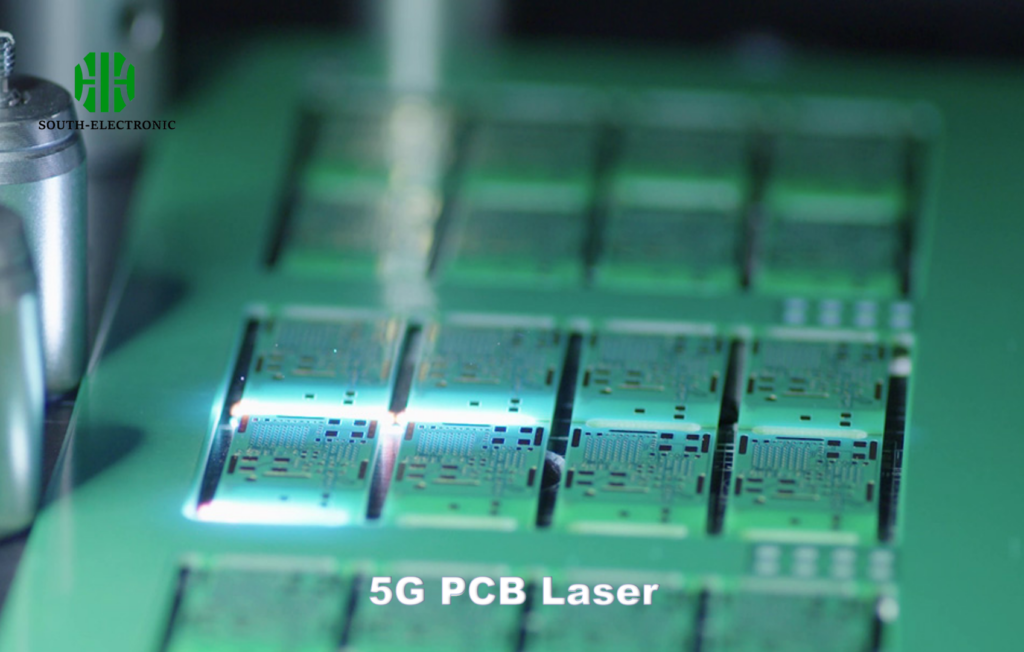

¿Qué parámetros de precisión definen la perforación láser exitosa en aplicaciones de 5G?

¿Se equivoca por 5µm en matrices de antena de 5G[^4]? Acabas de reducir a la mitad la integridad de la señal. Las tarjetas de circuito de onda milimétrica demandan una precisión de perforación sin precedentes.

Los parámetros críticos son el tamaño del punto (≤25µm), la superposición de pulsos (85-92%) y la precisión posicional (±3µm). Los láseres Nd:YAG de frecuencia doble mantienen una repetibilidad de 1-5µm en paneles de 600mm, esencial para matrices de antena de 28GHz.

)

Control de proceso específico de 5G

| Parámetro | Rango objetivo | Método de medición |

|---|---|---|

| Diámetro de haz | 20±2µm | Análisis de cámara CCD |

| Energía de pulso | 0,8-1,2mJ | Sensor piroeléctrico |

| Taper de agujero | <5° | SEM de sección transversal |

| Residuo de cobre | 120kHz | |

| CCD de lado posterior | Diámetro de agujero de salida | 105-115% diámetro de entrada |

| Cromatografía de gases | Subproductos de ablación | Niveles de CO2 <200ppm |

| Inspección de rayos X | Uniformidad de plateado | Grosor de cobre ≥18µm |

| Prueba de choque térmico | Confiabilidad de via | 500 ciclos (-40°C/+125°C) |

En amplificadores de potencia de 5G, las vias de gestión térmica[^5] deben alinearse con precisión con los dies de GaN. Trabajé en una tarjeta de base que requirió 2000+ agujeros de 35µm por pulgada cuadrada. La implementación de la compensación en tiempo real del eje Z redujo la variación de profundidad de ±8µm a ±3µm en sustratos curvados.

La selección de material también es importante. Rogers 4350B requiere diferentes ajustes de pulso que el FR4 estándar. A través de pruebas, encontramos que una energía de pulso 15% más baja evita microgrietas en laminados de alta frecuencia.

¿Pueden competir las economías de la perforación láser con los métodos tradicionales más allá de la miniaturización?

Los costos iniciales de los láseres disuaden a muchos fabricantes. Pero se producen ahorros ocultos en la producción a gran escala de diseños complejos.

La perforación láser se vuelve rentable a 5,000+ agujeros/panel debido a los costos de herramientas cero. Para tarjetas de servidor de 18 capas con 20,000 vias, el procesamiento láser reduce el costo total en un 40% en comparación con la perforación mecánica más el desmechado de plasma.

)

Desglose del costo total (lote de 100 paneles)

| Factor de costo | Perforación láser | Perforación mecánica |

|---|---|---|

| Depreciación de equipo | $12/panel | $8/panel |

| Consumibles | $1.50/panel | $4.20/panel |

| Reelaboración | 2% paneles | 8% paneles |

| Tiempo de ciclo | 45min/panel | 68min/panel |

| Costo de energía | $3.10/panel | $2.80/panel |

Un proyecto reciente de radar automotriz mostró el valor oculto de los láseres. La perforación mecánica requirió pasos de perforación/desmechado separados con un tiempo de entrega de 12 horas. La ablación láser creó agujeros limpios y sin manchas en un solo paso, reduciendo el tiempo total de procesamiento en un 35%. Para la fabricación JIT, esta ventaja de flujo de trabajo superó las tarifas horarias más altas.

¿Qué monitoreo en proceso garantiza la confiabilidad de las vias perforadas con láser en electrónica automotriz?

Un solo via defectuoso puede inhabilitar todo un módulo de ADAS. El monitoreo en tiempo real conecta la brecha entre la precisión de laboratorio y la producción en masa.

El monitoreo de tres capas combina: 1) Espectroscopía de emisión de plasma para la detección de ruptura de material 2) Termografía IR para el control de la zona afectada por el calor 3) Cartografía de altura confocal para la uniformidad de profundidad±2µm.

)

Medidas de control de calidad de grado automotriz

| Método de monitoreo | Parámetro medido | Criterios de aceptación |

|---|---|---|

| Acústica inducida por láser | Completitud de agujero | Desplazamiento de frecuencia >120kHz |

| CCD de lado posterior | Diámetro de agujero de salida | 105-115% diámetro de entrada |

| Cromatografía de gases | Subproductos de ablación | Niveles de CO2 <200ppm |

| Inspección de rayos X | Uniformidad de plateado | Grosor de cobre ≥18µm |

| Prueba de choque térmico | Confiabilidad de via | 500 ciclos (-40°C/+125°C) |

Para módulos de baterías de vehículos eléctricos, implementamos inteligencia artificial de borde que analiza los espectros de plasma en tiempo real. El sistema ajustó automáticamente la frecuencia de pulso al detectar variaciones en el grosor del cobre – reduciendo los vacíos del 7% al 0,8% en sustratos de níquel sensibles a la temperatura.

Conclusión

La perforación láser permite innovaciones en PCB a través de una precisión y flexibilidad sin precedentes. A medida que crecen las demandas de 5G/EV, combinar parámetros optimizados, análisis económico y monitoreo inteligente garantiza la producción de microvias confiables y rentables a gran escala.

[^1]: Explore los beneficios de la perforación láser en electrónica para comprender su impacto en la precisión y la eficiencia en la fabricación moderna.

[^2]: Aprenda sobre los interconectores de alta densidad para comprender su papel en el avance de la tecnología y el rendimiento de la PCB.

[^3]: Explore cómo los láseres UV mejoran la perforación de precisión, especialmente en aplicaciones como 5G, asegurando un alto rendimiento y precisión.

[^4]: Aprenda sobre el impacto crítico de la precisión de perforación en las matrices de antena de 5G y la integridad general de la señal.

[^5]: Descubra el papel de las vias de gestión térmica en la optimización del rendimiento y la confiabilidad en los amplificadores de potencia.