Mis instalaciones LED fallaban constantemente a mitad de la operación. El olor a quemado hacía que los clientes se quejaran. Deje de perder clientes y dinero por incendios de PCB evitables entendiendo por qué sucede esto.

Las PCB LED se queman debido al sobrecalentamiento causado por exceso de corriente, soldadura deficiente, disipación de calor inadecuada y fuentes de alimentación inestables. Las revisiones térmicas periódicas y la selección adecuada de materiales pueden prevenir el 80% de estos fallos.

Solucionar esto no es complicado. Permítanme mostrarles las razones exactas y las soluciones que he probado en mi taller a lo largo de los años.

¿Por qué se sobrecalientan las PCB?

Imagínense terminar una costosa pantalla LED y ver cómo sale humo semanas después. El sobrecalentamiento se produce silenciosamente hasta que es demasiado tarde.

El exceso de corriente en los componentes o la refrigeración insuficiente provocan sobrecalentamiento. Los picos de tensión y la densa distribución de los componentes aceleran la acumulación de calor, debilitando las uniones de soldadura y los materiales hasta que se produce la falla.

Fuentes de calor primarias

Varios factores elevan la temperatura de las PCB por encima de los límites de seguridad:

| Causa | Efecto en la PCB | Punto de fallo común |

|---|---|---|

| LED de alta corriente | Puntos calientes localizados | Soldadura fundida alrededor de los diodos |

| Ventilación deficiente | Energía térmica atrapada | Separación de la capa de sustrato |

| Fluctuaciones de tensión | Calentamiento resistivo en las pistas | Vías de cobre quemadas |

| Circuitos sobrecargados | Exceso de las especificaciones de los componentes | Degradación del chip IC |

Los componentes electrónicos se comportan de forma diferente a distintas temperaturas. Por ejemplo, los controladores LED generan un 40 % más de calor residual cuando la temperatura ambiente supera los 30 °C. Las delgadas pistas de cobre no disipan el calor con la suficiente rapidez, lo que crea cuellos de botella térmicos. Las luminarias cerradas empeoran este problema al bloquear el flujo de aire. Aprendí esto a las malas cuando 12 módulos LED para acuarios fallaron simultáneamente el verano pasado. Las medidas preventivas incluyen vías térmicas, la integración de disipadores y la reducción de potencia de los componentes en un 20 % para entornos de alta temperatura.

Placas de cobre vs. aluminio: ¿Qué material refrigera mejor?

Ese cliente exigió reembolsos después de que las placas de cobre se deformaran en las luces de su almacén. La elección del material determina el rendimiento térmico.

El aluminio supera al cobre en disipación de calor para las PCB LED. Su conductividad térmica de 200 W/mK transfiere el calor un 40 % más rápido que el cobre, lo que evita el sobrecalentamiento localizado en aplicaciones de alta potencia.

Análisis de la gestión térmica

Elegir entre metales implica concesiones:

| Propiedades | PCB de aluminio | PCB de cobre | Implicación práctica |

|---|---|---|---|

| Transferencia térmica | 200 W/mK | 140 W/mK | El aluminio enfría los puntos calientes más rápido |

| Peso | 60 % más ligero | Pesado | Ideal para lámparas de techo/colgantes |

| Costo | $30-$50/m² | $80-$120/m² | El aluminio reduce el presupuesto de los proyectos |

| Durabilidad | Propenso a la corrosión galvánica | Resistente a la oxidación | El cobre es mejor en condiciones de humedad |

La conductividad térmica solo cuenta una parte de la historia. El aluminio distribuye el calor uniformemente, reduciendo la tensión térmica en los componentes soldados. El cobre acumula calor alrededor de los transistores de potencia a pesar de su conductividad. Durante las mejoras de iluminación de un estacionamiento el invierno pasado, las placas de circuito impreso de aluminio MCPCB mantuvieron temperaturas 15 °C más bajas que el cobre bajo cargas idénticas de 5 A. Sin embargo, las instalaciones costeras requirieron placas revestidas de cobre después de que el agua salada corroyera las aletas de aluminio en cuestión de meses.

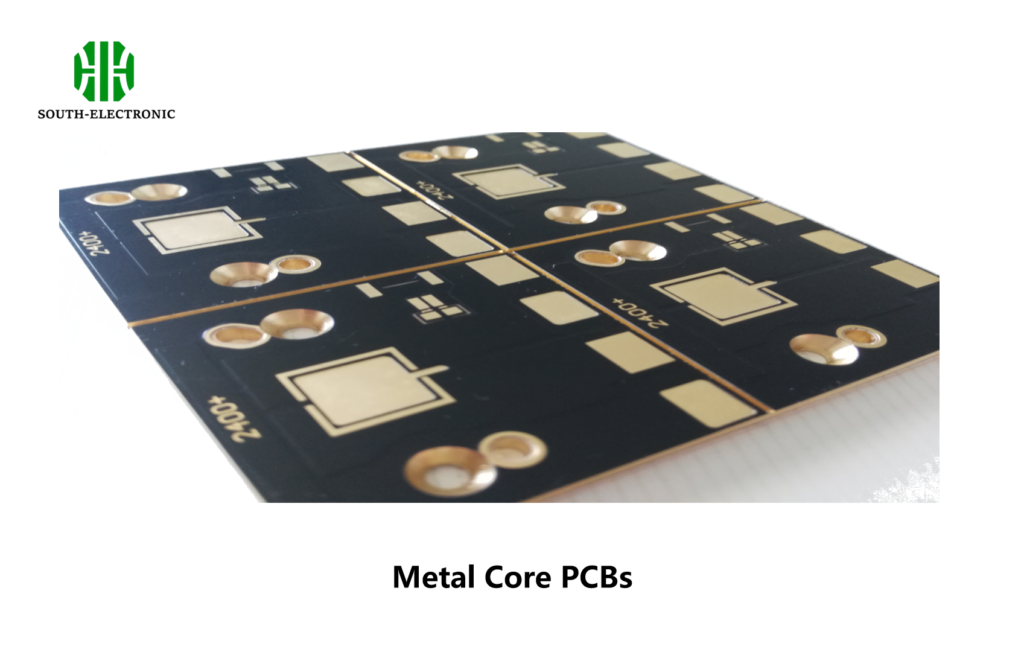

FR4 de alta Tg vs. PCB con núcleo metálico: Análisis costo-beneficio para carcasas térmicas

Un proyecto en una iglesia se prolongó cuando las placas FR4 comenzaron a carbonizarse detrás de una vidriera. Las temperaturas extremas exigen soluciones especializadas.

Las PCB con núcleo metálico soportan mejor la tensión térmica que las FR4 de alta Tg. Si bien cuestan entre 2 y 3 veces más, las PCB de aluminio triplican su vida útil en entornos de alta temperatura, como en la iluminación automotriz o industrial.

Costo vs. Rendimiento

La selección del material equilibra el presupuesto y la fiabilidad:

| Factor | FR4 de alta Tg | PCB con núcleo metálico | Umbral de recomendación |

|---|---|---|---|

| Temperatura máxima de manipulación | 150 °C estable | 180 °C estable | Usar PCB con núcleo metálico por encima de 120 °C de temperatura ambiente |

| Costo de producción | $10-$25/placa | $28-$70/placa | El FR4 es suficiente para sistemas de menos de 50 W |

| Disipación de calor | Baja (0,3 W/mK) | Alta (1-7 W/mK) | Se necesita núcleo metálico para LED de más de 5 W |

| Reparabilidad | Técnicas estándar | Herramientas especializadas | El FR4 es mejor para prototipado |

El FR4 normal comienza a deslaminarse por encima de los 130 °C de temperatura de transición vítrea (Tg). Las variantes de alta Tg resisten brevemente los 150 °C, pero conducen el calor lentamente, creando puntos calientes internos. Las alternativas con núcleo metálico canalizan eficientemente el calor a través de capas dieléctricas. Para la exhibición de un museo con LED de 7 W, el cambio a PCB de circuito cerrado (MCPCB) eliminó los costos mensuales de reemplazo de $400 a pesar del precio inicial más alto. Sin embargo, la iluminación decorativa de bajo voltaje funciona bien con FR4 de alta Tg.

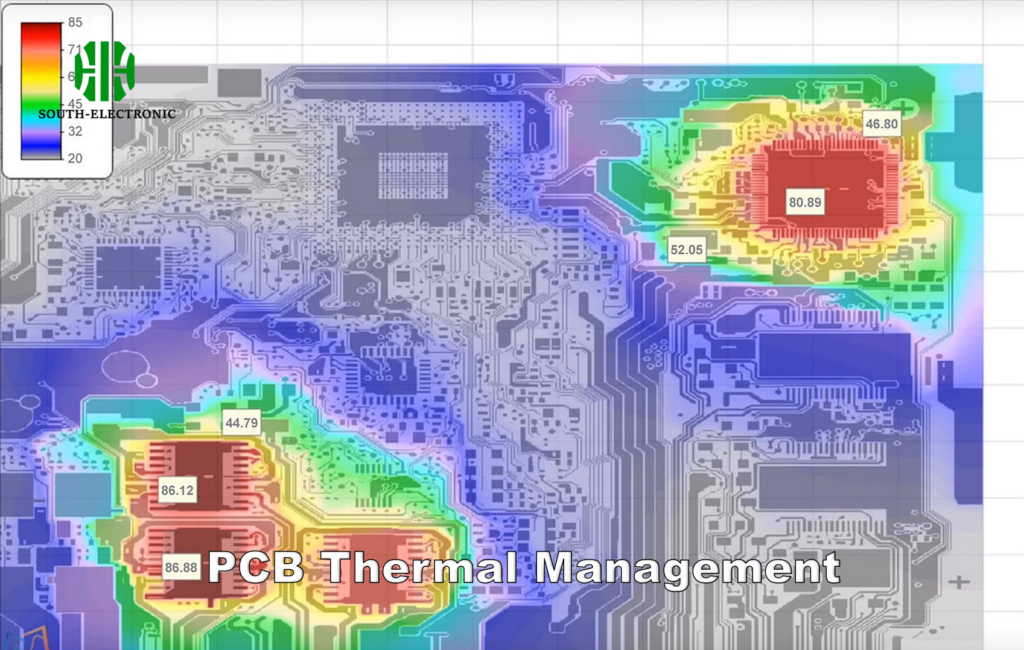

Imágenes infrarrojas vs. termopares: ¿Cuál es el método de prueba térmica más efectivo?

Errores en la validación térmica provocaron el reemplazo de tres luces de horno el trimestre pasado. Unas pruebas precisas evitan fallas repetidas.

Las cámaras infrarrojas proporcionan un análisis térmico superior para PCB LED. Escanean placas completas al instante con una precisión de ±2 °C, revelando puntos calientes que los termopares de un solo punto no detectan durante las pruebas de estrés.

Comparación de herramientas de diagnóstico

Seleccione los métodos según sus necesidades de prueba:

| Característica | Imagen infrarroja | Termopares | Mejor caso de uso |

|---|---|---|---|

| Área de cobertura | Visualización completa de la placa | Mediciones de un solo punto | Detección de puntos calientes desconocidos |

| Precisión | ±2 °C | ±0,5 °C | Comprobaciones de precisión de laboratorio |

| Tiempo de respuesta | Escaneos en tiempo real | Retardo de 3 a 5 segundos | Pruebas de carga dinámica |

| Complejidad de configuración | Calibración requerida | Soldadura directa | Comprobaciones rápidas de producción |

| Coste de prueba | Equipo inicial elevado | Instalación sencilla | Entornos con presupuesto limitado |

El infrarrojo captura los gradientes térmicos en las pistas del circuito durante el funcionamiento. Los termopares ralentizan físicamente la transferencia de calor en los puntos de contacto. Al validar las luces del escenario, el infrarrojo reveló picos de 62 °C cerca de los conectores que los termopares conectados en otros lugares no detectaron. Los termopares siguen siendo eficaces para la monitorización de componentes fijos en proyectos con presupuestos ajustados donde las ubicaciones de las zonas calientes están predeterminadas.

Conclusión

Prevenga la quema de las PCB LED priorizando la gestión térmica. Utilice placas de núcleo metálico para configuraciones de alta potencia, valide las temperaturas con infrarrojos y diseñe siempre búferes de refrigeración. Una iluminación fiable ahorra costes de reparación.