Proveedores de PCB para uso médico South-Electronic

En South-Electronic, nos especializamos en proporcionar PCB médicos de alta calidad que garantizan confiabilidad, durabilidad y un rendimiento superior, lo que garantiza que sus aplicaciones de atención médica funcionen sin problemas y de manera eficaz.

Descubra una calidad inigualable con nuestra PCB médica

South-Electronic es su proveedor preferido de PCB médicos, diseñados para cumplir con los estrictos requisitos del entorno médico.

Confíe en South-Electronic para ofrecer una calidad y confiabilidad inigualables para sus equipos médicos. Nuestras PCB médicas mejoran sus proyectos con un rendimiento estable y sólido. Asóciese con nosotros para impulsar el éxito en su negocio de tecnología médica.

Dispositivos de diagnóstico PCB

Sistemas de imágenes: se utilizan en equipos de resonancia magnética, tomografía computarizada, ultrasonidos y rayos X.

Sistemas de monitoreo: para dispositivos que monitorean la frecuencia cardíaca, la presión arterial, los niveles de glucosa, etc.

Equipo de tratamiento de PCB

Dispositivos terapéuticos: como dispositivos de estimulación eléctrica, máquinas de diálisis y láseres médicos.

Dispositivos quirúrgicos: se utilizan en instrumentos quirúrgicos robóticos, unidades endoscópicas y otros sistemas quirúrgicos automatizados.

PCB de monitorización de pacientes

Tecnología portátil: incluye PCB para dispositivos portátiles de monitoreo de la salud, como rastreadores de actividad física y prótesis avanzadas.

Equipos para atención hospitalaria: para sistemas de monitoreo de pacientes, bombas de infusión y respiradores médicos.

Dispositivos de laboratorio

Instrumentos analíticos: como analizadores de sangre, analizadores de ADN y otros equipos de diagnóstico de laboratorio.

Equipos de investigación: PCB utilizados en dispositivos para investigación médica, incluidos espectrómetros y cromatógrafos.

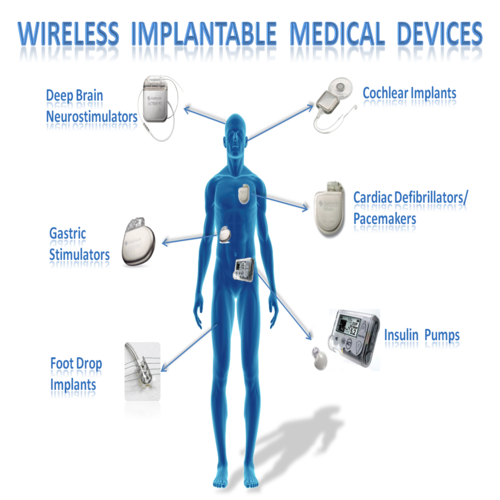

PCB para dispositivos médicos implantables

Marcapasos: pequeños dispositivos que ayudan a controlar los ritmos cardíacos anormales.

Desfibriladores automáticos implantables (DAI): dispositivos que detectan y detienen las arritmias.

Dispositivos médicos portátiles

Instrumentos portátiles: como ecógrafos portátiles y dispositivos de análisis de sangre.

Dispositivos médicos de emergencia: como desfibriladores portátiles e instrumentos de diagnóstico portátiles.

¿Por qué elegir South-Electronic?

Nuestro equipo cuenta con una amplia experiencia en la industria y puede proporcionar PCB de la más alta calidad a precios competitivos.

Nos comprometemos a brindar un servicio excelente de principio a fin, asegurándonos de que esté satisfecho durante todo su proyecto.

-

Garantía Extendida con Aseguramiento de Calidad

Su confianza en nuestros PCB médicos está respaldada por nuestro compromiso con la calidad. Garantizamos los más altos estándares en cada PCB que recibe, respaldados por una garantía de 5 años. Si surgen problemas durante este período, puede contar con nosotros para reparaciones gratuitas.

-

Soporte Postventa de por Vida

Su tranquilidad es nuestra prioridad. Cuando nos elige, no solo está haciendo una compra, sino asegurando soporte postventa de por vida. Estamos aquí para asistirle en cada etapa.

-

Pedidos Flexibles sin MOQ

Sus necesidades impulsan nuestra flexibilidad. El MOQ es de 1 pieza sin límite superior, ya sea para un lote pequeño o una producción en masa. Adapte sus pedidos para satisfacer sus demandas específicas sin restricciones.

-

Respuesta Rápida y Entrega

Sus plazos son importantes para nosotros. Con nuestros procesos de producción eficientes y logística optimizada, garantizamos que sus pedidos se entreguen a tiempo, ayudándole a mantener sus proyectos dentro del cronograma.

-

Relaciones con el Cliente Transparentes y Comunicativas

Su experiencia con nosotros se basa en la confianza y la transparencia. Nuestra visibilidad de la cadena de suministro de extremo a extremo le permite rastrear sus pedidos en tiempo real, asegurando que siempre esté informado.

Proyecto relacionado que hemos realizado

Reseñas de clientes

Preguntas frecuentes

Preguntas más frecuentes

Envíenos un mensaje

Cuanta más información detallada nos proporcione, más rápido podremos pasar al siguiente paso.

La guía completa para PCB médicos

Contenido

Capítulo 1

Introducción al PCB Médico

El PCB médico es un PCB especializado diseñado para aplicaciones médicas, donde la fiabilidad y la precisión son críticas.

Desempeña un papel crucial en diversos dispositivos médicos, como monitores cardíacos, medidores de glucosa y equipos de imagen como escáneres CT.

La producción de estos PCB requiere la adhesión a estrictas normas para garantizar la seguridad y funcionalidad en entornos médicos. El proceso de diseño generalmente implica una planificación meticulosa y pruebas exhaustivas para asegurar que las placas cumplan con todos los requisitos médicos y técnicos necesarios.

Capítulo 2

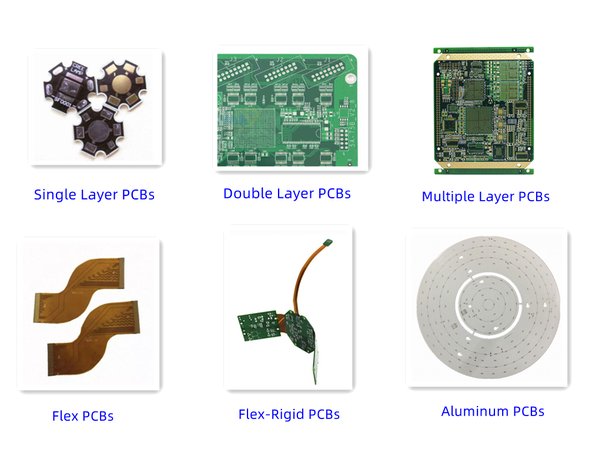

Tipos de PCB Médico

El PCB médico varía en tipo según su aplicación dentro del campo médico. Los tipos más comunes son PCB rígido, flexible y rígido-flexible. Cada tipo ofrece ventajas distintivas que lo hacen adecuado para diferentes aplicaciones médicas.

PCB para Dispositivos de Diagnóstico:

- Sistemas de Imagen: Utilizados en máquinas de resonancia magnética (MRI), tomografía computarizada (CT), ultrasonido y rayos X.

- Sistemas de Monitoreo: Para dispositivos que monitorean la frecuencia cardíaca, la presión arterial, los niveles de glucosa, etc.

PCB para Equipos de Tratamiento:

- Dispositivos Terapéuticos: Como dispositivos de estimulación eléctrica, máquinas de diálisis y láseres médicos.

- Dispositivos Quirúrgicos: Utilizados en instrumentos quirúrgicos robóticos, unidades endoscópicas y otros sistemas quirúrgicos automatizados.

PCB para Monitoreo de Pacientes:

- Tecnología Usable: Incluye PCB para dispositivos de monitoreo de salud portátiles como rastreadores de fitness y prótesis avanzadas.

- Equipos de Cuidado Hospitalario: Para sistemas de monitoreo de pacientes, bombas de infusión y ventiladores médicos.

Dispositivos Médicos de Laboratorio:

- Instrumentos Analíticos: Como analizadores de sangre, analizadores de ADN y otros equipos de diagnóstico de laboratorio.

- Equipos de Investigación: PCB utilizados en dispositivos para investigación médica, incluidos espectrómetros y cromatógrafos.

PCB para Dispositivos Médicos Implantables:

- Marcapasos: Pequeños dispositivos que ayudan a controlar ritmos cardíacos anormales.

- Desfibriladores Automáticos Implantables (ICD): Dispositivos que detectan y detienen arritmias.

Dispositivos Médicos Portátiles:

- Instrumentos de Mano: Como máquinas portátiles de ultrasonido y dispositivos de análisis de sangre.

- Dispositivos Médicos de Emergencia: Como desfibriladores portátiles e instrumentos de diagnóstico de mano.

Capítulo 3

Componentes de un PCB Médico

Los PCB médicos son ensamblajes complejos que contienen una variedad de componentes electrónicos para lograr las funciones específicas requeridas por los dispositivos médicos. Estos componentes deben ser fiables, precisos y capaces de operar en los entornos sensibles y, a menudo, hostiles típicos del entorno médico. South-Electronic es un líder en la industria de PCB médicos, garantizando que cada PCB se ensamble según los más altos estándares de calidad y rendimiento. A continuación, detallamos los componentes comunes que se encuentran en los PCB médicos y sus roles críticos en las aplicaciones médicas.

Microcontroladores y Microprocesadores

- Función: Los microcontroladores (MCU) y microprocesadores son el cerebro de los PCB médicos, controlando la funcionalidad del dispositivo según la entrada de sensores y la interacción del usuario.

- Aplicación: En los PCB médicos, estos componentes se utilizan para procesar datos, controlar la operación del dispositivo y gestionar la interfaz de usuario. Por ejemplo, en un medidor de glucosa portátil, un MCU puede procesar las lecturas de un biosensor y mostrar los resultados en una pantalla.

Sensores

- Función: Los sensores en los dispositivos médicos detectan varios parámetros físicos, químicos o biológicos, que son cruciales para el diagnóstico y la monitorización.

- Tipos y Aplicaciones: Los sensores comunes en los PCB médicos incluyen sensores de temperatura para monitorear el calor corporal, sensores de presión para dispositivos de presión arterial y sensores electroquímicos para analizar la química sanguínea. Cada tipo de sensor se elige según su sensibilidad, especificidad y adecuación a la aplicación médica.

Capacitores y Resistores

- Función: Los capacitores almacenan y liberan energía eléctrica, actuando como filtros o reservorios de energía, mientras que los resistores ayudan a regular el flujo de corriente y los niveles de voltaje dentro del circuito.

- Aplicación: En un desfibrilador, los capacitores descargan rápidamente una gran cantidad de energía para entregar una descarga terapéutica. Los resistores en un PCB médico aseguran que otros componentes delicados reciban el voltaje correcto, previniendo daños y asegurando un rendimiento constante.

Diodos y Transistores

- Función: Los diodos permiten que la corriente fluya en una dirección, previniendo el retroceso que podría dañar el circuito. Los transistores actúan como interruptores o amplificadores para controlar la energía dentro del circuito.

- Aplicación: En equipos de imagen médica, los transistores pueden utilizarse para amplificar las señales débiles recibidas de los sensores de imagen, asegurando que se produzcan imágenes claras para fines diagnósticos.

Conectores e Interconexiones

- Función: Los conectores se utilizan para unir diferentes secciones de un PCB o para conectar el PCB a otros dispositivos. Deben ser fiables y capaces de manejar los requisitos físicos y eléctricos de los entornos médicos.

- Aplicación: Los conectores en los PCB médicos deben soportar conexiones y desconexiones frecuentes, como se ve en equipos médicos modulares o dispositivos que requieren mantenimiento o calibración regular.

Inductores

- Función: Los inductores se utilizan en los PCB médicos para filtrar el ruido de alta frecuencia de las señales y fuentes de alimentación, asegurando un funcionamiento limpio y libre de interferencias.

- Aplicación: En monitores de ritmo cardíaco o electrocardiógrafos (ECG), los inductores ayudan a filtrar el ruido que puede interferir con la detección e interpretación precisa de las señales cardíacas.

Relés e Interruptores

- Función: Los relés se utilizan para controlar circuitos de alta potencia con una señal de baja potencia, y los interruptores permiten o desactivan el flujo de corriente de forma manual o electrónica.

- Aplicación: Los relés en los PCB médicos pueden utilizarse para controlar las altas corrientes necesarias para las herramientas quirúrgicas, mientras que los interruptores podrían usarse para activar diferentes modos en un dispositivo médico multifuncional, como un monitor de pacientes.

Circuitos Integrados (ICs)

- Función: Los ICs contienen múltiples componentes electrónicos, como transistores, diodos, resistores y capacitores, en un solo paquete. Desempeñan funciones específicas dentro del circuito, como la amplificación de señales, la conversión de datos o las interfaces de comunicación.

- Aplicación: En las máquinas de ultrasonido, los ICs podrían utilizarse para el procesamiento de señales, convirtiendo los ecos recibidos de los tejidos corporales en imágenes digitales.

Componentes de Seguridad y Encriptación

- Función: Los componentes de seguridad, incluidos los chips de encriptación, son cruciales para proteger los datos del paciente que se transmiten o almacenan en el dispositivo.

- Aplicación: En dispositivos médicos conectados como marcapasos inalámbricos, los componentes de encriptación protegen los datos del paciente contra accesos no autorizados, asegurando el cumplimiento de las normativas de protección de datos médicos.

La elección de estos componentes en el diseño y ensamblaje de un PCB médico está guiada por estrictos estándares regulatorios y los requisitos específicos del dispositivo médico. South-Electronic asegura que todos los componentes sean obtenidos de fabricantes reputados y sean probados extensamente para garantizar su rendimiento y fiabilidad en aplicaciones críticas para la vida. Al seleccionar e integrar cuidadosamente estos componentes, South-Electronic entrega PCB médicos que no solo son funcionales, sino también robustos y seguros, mejorando la seguridad y eficacia general de la tecnología médica.

Capítulo 4

Consideraciones de Diseño para PCB Médico

El diseño de PCB médicos requiere una atención meticulosa a los detalles, ya que estas placas deben cumplir con estándares excepcionalmente altos de fiabilidad, funcionalidad y seguridad.

La fase de diseño es crucial porque establece las bases para la fabricación de PCB que puedan funcionar eficazmente en dispositivos médicos, los cuales a menudo operan en aplicaciones críticas para la vida.

South-Electronic, comprendiendo estos requisitos críticos, incorpora varias consideraciones de diseño esenciales en sus PCB para asegurar que cumplan con las necesidades específicas de la industria médica. A continuación, se detallan algunos de los aspectos clave del diseño que se evalúan meticulosamente durante el desarrollo de PCB médicos:

Diseño y Disposición del Circuito

- Alta Densidad y Miniaturización:

- Diseño Compacto: Los dispositivos médicos a menudo requieren PCB compactas que puedan caber en espacios limitados sin comprometer la funcionalidad. Esto requiere tecnología de interconexión de alta densidad (HDI), que permite líneas y espacios más finos, vías más pequeñas y una mayor densidad de componentes.

- Integración: La integración eficiente de múltiples funciones en un solo PCB es crucial para minimizar el tamaño y maximizar la funcionalidad de los dispositivos médicos, como en dispositivos portátiles o implantables.

- Integridad de la Señal:

- Minimización del Ruido: Asegurar la integridad de la señal es vital, especialmente en dispositivos que dependen de mediciones sensibles, como monitores ECG o EEG. Las técnicas de diseño incluyen trazas de impedancia controlada, el enrutamiento adecuado de las señales y métodos de blindaje para prevenir la interferencia electromagnética (EMI) y la diafonía entre componentes.

Gestión de Energía

- Fuente de Alimentación Confiable:

- Energía Estable y Limpia: Los PCB médicos requieren una distribución de energía estable para garantizar un rendimiento consistente. Esto implica diseñar planos de energía que distribuyan eficientemente la energía y capas de tierra que minimicen las caídas de voltaje y protejan contra EMI.

- Redundancia: En aplicaciones críticas, se puede diseñar redundancia en los circuitos de energía para mejorar la fiabilidad, asegurando que el dispositivo permanezca operativo incluso si una vía de energía falla.

- Gestión Térmica:

- Disipación de Calor: Una gestión térmica efectiva es esencial, especialmente para dispositivos médicos de alta potencia. Las técnicas incluyen el uso de vías térmicas para transferir el calor lejos de los componentes calientes, la selección de materiales de alta conductividad térmica y el diseño de disipadores de calor u otros mecanismos de enfriamiento.

Selección y Colocación de Componentes

- Fiabilidad de los Componentes:

- Componentes de Alta Calidad: Solo se eligen componentes con fiabilidad comprobada y adecuados para aplicaciones médicas. Estos componentes también deben cumplir con las certificaciones y estándares médicos necesarios.

- Pruebas y Validación: El rendimiento de cada componente se valida bajo condiciones operativas simuladas para asegurar que cumpla con las especificaciones requeridas para uso médico.

- Optimización de la Colocación:

- Accesibilidad y Mantenibilidad: Los componentes deben colocarse de manera que permitan un mantenimiento y reemplazo fáciles, considerando la posible necesidad de reparaciones y actualizaciones.

- Diseño Ergonómico: También se considera la colocación desde factores ergonómicos, asegurando que el dispositivo pueda ser utilizado fácilmente en entornos médicos sin causar fatiga o errores.

Seguridad y Cumplimiento

- Cumplimiento Regulatorio:

- Adherencia a Estándares: Todos los diseños se adhieren a normas internacionales como ISO 13485 para dispositivos médicos, asegurando el cumplimiento de requisitos de seguridad, gestión de riesgos y regulaciones.

- Documentación y Trazabilidad: Se mantiene una documentación exhaustiva para cada proceso de diseño para asegurar la trazabilidad y el cumplimiento con auditorías regulatorias.

- Biocompatibilidad:

- Materiales No Tóxicos: Los materiales elegidos para el PCB no deben reaccionar adversamente con el cuerpo humano, particularmente en dispositivos implantables. Esto incluye la selección de soldaduras y acabados superficiales biocompatibles.

Interfaz de Usuario y Accesibilidad

- Diseño de Interfaz:

- Fácil de Usar: Las interfaces se diseñan para ser intuitivas y fáciles de usar, acomodando las necesidades del personal médico y los pacientes. Esto incluye la disposición de conectores, indicadores y elementos de interfaz que sean fácilmente accesibles y legibles.

- Sistemas de Retroalimentación: Se integran mecanismos de retroalimentación para proporcionar información inmediata sobre el estado y funcionamiento del dispositivo, lo cual es esencial para aplicaciones médicas críticas.

Capítulo 5

Selección de Materiales en PCB Médico

La selección de materiales es un paso crítico en la fabricación de PCB médicos, ya que los materiales utilizados deben garantizar funcionalidad, fiabilidad y seguridad. Dado los estrictos requisitos de las aplicaciones médicas, los materiales deben proporcionar un excelente rendimiento eléctrico, estabilidad mecánica y resistencia a procesos de esterilización severos. South-Electronic selecciona cuidadosamente los materiales para sus PCB médicos que cumplan con estos altos estándares, asegurando que cada PCB ofrezca un rendimiento óptimo en entornos médicos. A continuación, se presenta un análisis detallado de las consideraciones y opciones involucradas en la selección de materiales para PCB médicos.

Materiales de Sustrato

- FR4:

- Uso General: FR4 es el material más utilizado en la fabricación de PCB, incluyendo en el sector médico, debido a sus buenas propiedades aislantes eléctricas y adecuada resistencia mecánica. Es rentable y adecuado para una amplia gama de aplicaciones.

- Limitaciones: Aunque FR4 es suficiente para muchas aplicaciones médicas, puede no ser adecuado para aplicaciones de alta frecuencia o entornos donde las temperaturas extremas son un factor.

- Sustratos Cerámicos:

- Uso Especializado: Los sustratos cerámicos se utilizan en PCB médicos donde se requiere alta conductividad térmica y estabilidad química. Son particularmente comunes en dispositivos médicos de alta potencia o aquellos expuestos a entornos químicos agresivos.

- Ventajas: Las cerámicas pueden soportar temperaturas muy altas y proporcionar un excelente aislamiento eléctrico, lo que las hace ideales para aplicaciones críticas como dispositivos quirúrgicos e implantes.

Materiales Conductivos

- Cobre:

- Elección Estándar: El cobre es la elección estándar para las vías conductoras en PCB debido a su excelente conductividad eléctrica. En PCB médicos, el grosor del cobre puede variar dependiendo de los requisitos de corriente del dispositivo.

- Refinamiento: Para aplicaciones médicas, la pureza y el tratamiento del cobre a menudo se mejoran para optimizar su rendimiento en términos de integridad de la señal y fiabilidad.

- Tintas Conductivas con Relleno de Plata:

- Para PCB Flexibles: En PCB médicas flexibles, como las utilizadas en dispositivos portátiles, se utilizan a menudo tintas conductivas con relleno de plata. Estas tintas son necesarias para crear caminos conductivos en sustratos flexibles, manteniendo la flexibilidad y durabilidad requeridas para aplicaciones médicas.

Aislamiento y Máscara de Soldadura

- Máscara de Soldadura Líquida Fotoimaginable (LPI):

- Uso Común: Las máscaras de soldadura LPI se utilizan ampliamente en PCB médicos por sus capacidades de detalle fino y durabilidad. Proporcionan capacidades de enmascarado de alta resolución, esenciales para dispositivos médicos densamente empaquetados.

- Propiedades: Las máscaras de soldadura LPI también son conocidas por su alta resistencia química y estabilidad térmica, lo que es crucial en entornos médicos donde los dispositivos pueden estar expuestos a procesos de esterilización.

- Laminados de Alto Rendimiento:

- Protección Mejorada: Para una protección adicional, especialmente en dispositivos que requieren altos niveles de esterilización o están expuestos a fluidos corporales, se pueden utilizar laminados de alto rendimiento. Estos materiales ofrecen propiedades de barrera superiores, protegiendo los delicados componentes internos de factores ambientales.

Consideraciones para la Biocompatibilidad y la Esterilización

- Biocompatibilidad: Los materiales utilizados en PCB médicos deben ser biocompatibles, particularmente para dispositivos que entran en contacto directo con el cuerpo humano. Esta consideración asegura que los materiales no causen reacciones adversas cuando se utilizan dentro o sobre el cuerpo.

- Compatibilidad con la Esterilización: Los materiales seleccionados deben soportar ciclos repetidos de esterilización sin degradarse. Esto incluye la resistencia al autoclave, radiación y esterilizantes químicos comúnmente utilizados en entornos médicos.

South-Electronic toma en serio estas consideraciones de materiales, eligiendo solo los materiales de la más alta calidad adecuados para cada aplicación médica específica. Al utilizar materiales que cumplen con rigurosos estándares de rendimiento eléctrico, estabilidad mecánica y resistencia ambiental, South-Electronic asegura que sus PCB médicos sean fiables, seguros y efectivos en diversas aplicaciones médicas, desde dispositivos de diagnóstico portátiles hasta equipos quirúrgicos complejos.

Capítulo 6

Proceso de Fabricación de PCB Médico

El proceso de fabricación de PCB médicos es complejo y altamente regulado para garantizar que cada placa cumpla con los estrictos requisitos de la industria médica.

Los PCB médicos son componentes esenciales en dispositivos que diagnostican, tratan y monitorean a los pacientes; por lo tanto, su producción exige precisión, limpieza y adhesión a estrictos estándares.

South-Electronic, reconocida por su dedicación a la calidad y la innovación, ejemplifica las mejores prácticas en la fabricación de PCB médicos. A continuación se presenta una descripción detallada de las etapas clave involucradas en la producción de PCB médicos de alta calidad.

Diseño y Preproducción

- Diseño y Disposición:

- Software CAD: Los ingenieros de South-Electronic utilizan software avanzado de diseño asistido por computadora (CAD) para crear y diseñar PCB según las especificaciones proporcionadas por el cliente o desarrolladas por su equipo de diseño interno. Esta etapa implica una consideración cuidadosa de los diagramas de circuitos, la colocación de componentes y el enrutamiento de trazas para asegurar un rendimiento óptimo y fiabilidad.

- Revisión del Diseño y DFM: Antes de proceder a la producción, el diseño pasa por un proceso de revisión exhaustiva que incluye una verificación de Diseño para Manufacturabilidad (DFM), lo que garantiza que el PCB pueda fabricarse de manera fiable y rentable cumpliendo con todos los estándares médicos necesarios.

- Desarrollo de Prototipos:

- Prototipado Rápido: South-Electronic emplea técnicas de prototipado rápido para producir rápidamente un modelo funcional del PCB. Esto permite la prueba funcional y la validación del diseño antes de comenzar la producción a gran escala, reduciendo el riesgo de retrabajos costosos y asegurando que cualquier defecto de diseño sea identificado y corregido temprano en el proceso.

Proceso de Producción

- Selección y Preparación de Materiales:

- Materiales de Sustrato: Se eligen sustratos de alta calidad como FR4 o materiales más avanzados como poliamida, basados en su durabilidad, estabilidad térmica y propiedades eléctricas. Estos materiales se preparan y cortan a medida en un ambiente controlado para evitar la contaminación.

- Fotolitografía y Grabado:

- Formación de Capas: Se utilizan procesos fotolitográficos para transferir la imagen del circuito al sustrato, que luego se desarrolla y graba para crear las rutas de cobre. Esto requiere un control preciso de las condiciones de exposición y desarrollo para garantizar la precisión y consistencia.

- Apilamiento y Laminado de Capas:

- Prensado Multicapa: Para PCB multicapa, se apilan y prensan las capas individuales bajo alta temperatura y presión para formar una placa única y unificada. Este paso es crítico para asegurar que las capas se alineen perfectamente y que la placa tenga la resistencia mecánica y la integridad eléctrica necesarias.

- Perforación y Chapado:

- Perforación de Agujeros: Se perforan agujeros para montar componentes y vías para interconectar las capas utilizando equipos de alta precisión.

- Chapado de Agujeros Pasantes: Los agujeros perforados se recubren con cobre para establecer conexiones fiables entre las capas.

- Ensamblaje de Componentes:

- Aplicación de Pasta de Soldadura: Se utiliza una plantilla para aplicar la pasta de soldadura en las áreas donde se colocarán los componentes.

- Colocación Automática: Las máquinas automatizadas colocan con precisión los componentes en el PCB.

- Soldadura por Reflujo: La placa pasa por un horno de reflujo donde la pasta de soldadura se funde, solidificando los componentes en la placa.

Pruebas y Aseguramiento de la Calidad

- Inspección y Pruebas:

- Inspección Óptica Automatizada (AOI): Inmediatamente después del ensamblaje, los PCB se someten a AOI para verificar defectos de soldadura y errores en la colocación de componentes.

- Pruebas Funcionales: Cada PCB se prueba para garantizar que funcione según las especificaciones de diseño bajo condiciones operativas simuladas.

- Acabado y Empaque:

- Acabado Superficial: Se aplican acabados superficiales como ENIG (Níquel Inmersión Oro sin Electrolito) para mejorar la soldabilidad y proteger contra la oxidación.

- Inspección Final: Se realiza una inspección final para asegurar que los PCB cumplan con todos los estándares de calidad y funcionalidad.

- Empaque: Los PCB se empaquetan cuidadosamente en materiales antiestáticos y se sellan para evitar daños durante el transporte.

Mejora Continua y Cumplimiento

El proceso de fabricación de South-Electronic forma parte de un ciclo de mejora continua que incorpora comentarios tanto de pruebas en proceso como del rendimiento postproducción.

Se mantiene rigurosamente el cumplimiento de normas industriales como ISO 13485 para dispositivos médicos, reflejando su compromiso con la producción de PCB médicos de la más alta calidad y fiabilidad.

Al adherirse a estos meticulosos pasos de fabricación y controles de calidad, South-Electronic asegura que sus PCB médicos sean fiables en aplicaciones médicas críticas, contribuyendo en última instancia a una atención más segura y eficaz para los pacientes.

Capítulo 7

Pruebas y Aseguramiento de la Calidad para PCB Médicos

Las pruebas y el aseguramiento de la calidad son aspectos críticos en el proceso de fabricación de PCB médicos, garantizando que cada PCB cumpla con rigurosos estándares de fiabilidad, rendimiento y seguridad. Dado el papel vital que estos componentes desempeñan en los dispositivos médicos, el fracaso no es una opción. South-Electronic, como proveedor líder de PCB médicos, sigue estrictos protocolos de pruebas y medidas de aseguramiento de la calidad que ejemplifican las mejores prácticas de la industria. Este enfoque integral garantiza el más alto nivel de funcionalidad y seguridad para los pacientes. A continuación, se presenta un análisis detallado de los pasos clave y las metodologías involucradas:

Estrategias de Pruebas Comprehensivas

- Pruebas Eléctricas:

- Pruebas de Continuidad y Aislamiento: Estas pruebas aseguran que no haya cortocircuitos ni circuitos abiertos en el circuito. South-Electronic utiliza equipos de prueba automatizados avanzados (ATE) para realizar estas pruebas de manera eficiente, garantizando que cada conexión y ruta del circuito funcione como se espera.

- Pruebas en Circuito (ICT): Este método implica verificar la funcionalidad operativa de los componentes montados en un PCB. Se asegura de que cada componente esté correctamente instalado y funcione dentro de los parámetros especificados.

- Pruebas Funcionales:

- Simulación de Condiciones del Mundo Real: South-Electronic realiza pruebas funcionales simulando las condiciones operativas que enfrentará el PCB en su aplicación médica real. Esto incluye variaciones de voltaje y señales para asegurar que el PCB pueda realizar sus funciones previstas de manera confiable bajo todas las condiciones posibles.

- Equipos de Prueba Personalizados: Para dispositivos médicos complejos, se desarrollan equipos de prueba personalizados para realizar pruebas de sistema de extremo a extremo, asegurando no solo la funcionalidad de los componentes, sino también la interacción entre diferentes PCB y módulos dentro del dispositivo.

- Pruebas Ambientales y de Estrés:

- Ciclo Térmico y Pruebas de Temperatura: Estas pruebas exponen el PCB a temperaturas extremas y ciclos para asegurar que pueda soportar los entornos operativos de los dispositivos médicos, que pueden variar considerablemente, especialmente en aplicaciones portátiles o al aire libre.

- Pruebas de Vibración y Choque: Dada la posible exposición a esfuerzos físicos durante el uso, especialmente en servicios médicos de emergencia o aplicaciones móviles, los PCB se someten a pruebas de vibración y choque para verificar su integridad estructural y durabilidad.

Protocolos de Aseguramiento de la Calidad

- Inspección de Materiales:

- Control de Calidad de Entrada (IQC): South-Electronic inspecciona meticulosamente todos los materiales y componentes antes de que se utilicen en el proceso de fabricación. Esto incluye la verificación de las certificaciones de los proveedores y la realización de pruebas de calidad de materiales para asegurar que todo cumpla con los estándares médicos requeridos.

- Control de Calidad del Proceso:

- Procedimientos Operativos Estándar (SOP): Cada paso del proceso de fabricación de PCB está regido por detallados SOP, que son cruciales para mantener la alta calidad y consistencia. Estos procedimientos se actualizan regularmente según los últimos estándares de la industria y los avances tecnológicos.

- Control Estadístico del Proceso (SPC): Esta técnica se utiliza para monitorear y controlar el proceso de fabricación a través del análisis estadístico, asegurando que opere a su máxima eficiencia y sea capaz de producir resultados que cumplan con los estándares de calidad requeridos.

- Inspección Final y Controles de Calidad:

- Inspección Óptica Automatizada (AOI): Después del ensamblaje, los PCB pasan por un proceso de AOI donde cámaras de alta resolución inspeccionan las conexiones de soldadura y la alineación de los componentes para asegurar que no haya defectos.

- Inspección por Rayos X: Esto es particularmente importante para verificar la calidad de la soldadura bajo componentes como BGA (Ball Grid Arrays), donde las conexiones no son visibles externamente. Los rayos X permiten un examen no destructivo de estas características ocultas.

Mejora Continua y Cumplimiento

South-Electronic está comprometida con la mejora continua en sus prácticas de aseguramiento de la calidad, incorporando retroalimentación de las fases de prueba en los procesos de diseño y fabricación. El cumplimiento de normas internacionales como ISO 13485 para dispositivos médicos es una piedra angular de su programa de aseguramiento de la calidad, asegurando que sus PCB no solo cumplan, sino que a menudo superen los requisitos de los fabricantes de dispositivos médicos.

Al implementar estas completas medidas de pruebas y aseguramiento de la calidad, South-Electronic garantiza que cada PCB que producen sea capaz de realizar sus funciones críticas de manera confiable y segura en cualquier entorno médico. Este compromiso con la calidad no solo mejora la fiabilidad de los dispositivos médicos, sino que también apoya la misión general de mejorar la atención y los resultados para los pacientes.

Capítulo 8

Aplicaciones de PCB Médicos en el Cuidado de la Salud

Los PCB son componentes cruciales en una amplia gama de dispositivos médicos. South-Electronic fabrica PCB que mejoran el rendimiento de los dispositivos y la atención al paciente. A continuación, exploramos varias áreas clave donde los PCB médicos desempeñan roles fundamentales:

Equipos de Diagnóstico

Los PCB médicos son esenciales para el funcionamiento de equipos de diagnóstico, desde monitores de glucosa en sangre hasta sistemas de imagen complejos como resonancias magnéticas (MRI) y tomografías computarizadas (CT). Estos dispositivos dependen de los PCB para procesar datos, controlar mecanismos e interactuar con tecnologías de detección. South-Electronic diseña PCB que satisfacen las necesidades precisas de estos sistemas, garantizando alta fiabilidad para tareas críticas como la captura y análisis de datos del paciente. Por ejemplo, en las máquinas de MRI, los PCB deben gestionar un enorme flujo de datos y altas cargas de energía mientras operan de manera confiable en presencia de campos magnéticos fuertes.

Sistemas de Monitoreo de Pacientes

En el cuidado crítico y de emergencia, el monitoreo continuo de los signos vitales del paciente, como la frecuencia cardíaca, la saturación de oxígeno y la presión arterial, es esencial. Los PCB médicos en estos dispositivos deben funcionar perfectamente para asegurar un seguimiento y alerta en tiempo real. La tecnología portátil, otro sector en crecimiento, utiliza PCB flexibles para el monitoreo continuo de la salud, lo que permite la movilidad del paciente sin comprometer la supervisión médica. South-Electronic contribuye a este campo proporcionando PCB duraderos y precisos que alimentan dispositivos utilizados tanto en hospitales como en entornos domésticos, mejorando la atención al paciente y apoyando iniciativas de monitoreo remoto.

Dispositivos Terapéuticos

Los dispositivos médicos terapéuticos como las máquinas de diálisis, bombas de infusión y dispositivos de estimulación eléctrica dependen de los PCB médicos para el control operativo y la precisión. Estos dispositivos a menudo requieren soluciones de PCB personalizadas que puedan manejar requisitos específicos de energía y características de seguridad esenciales para el tratamiento del paciente. La experiencia de South-Electronic en el diseño de PCB de alta potencia y seguridad crítica asegura que estos dispositivos terapéuticos operen de manera eficiente y segura, minimizando riesgos y mejorando los resultados del tratamiento.

Robótica Médica y Quirúrgica

A medida que avanzan las técnicas quirúrgicas, la robótica se ha convertido en una parte integral del quirófano. La robótica médica depende en gran medida de los PCB para el control de motores, la integración de sensores y el procesamiento en tiempo real. Estos PCB deben ser altamente confiables y compactos, encajando en los espacios reducidos de los sistemas robóticos mientras aseguran una operación precisa durante las cirugías. South-Electronic fabrica PCB robustos y precisos que son esenciales para los mecanismos de control y retroalimentación en los robots quirúrgicos, facilitando procedimientos mínimamente invasivos con mayor precisión y menores tiempos de recuperación.

Tecnología Médica Usable

El campo de la tecnología de salud portátil se está expandiendo rápidamente, con dispositivos que monitorean métricas de salud y proporcionan alertas médicas. Estos dispositivos portátiles requieren PCB flexibles o rígido-flexibles que sean ligeros, duraderos y capaces de operar continuamente bajo diversas condiciones. South-Electronic se especializa en soluciones de PCB flexibles que se integran perfectamente en dispositivos portátiles, apoyando innovaciones en la atención al paciente y la gestión de la salud.

Equipos de Laboratorio

Los PCB médicos también son cruciales en entornos de laboratorio, alimentando dispositivos que realizan análisis genéticos, pruebas de sangre y detección de patógenos. Estas aplicaciones requieren PCB con capacidades para manejar mediciones y controles delicados y precisos. South-Electronic proporciona PCB que aseguran la fiabilidad y precisión en el equipo de laboratorio, ayudando a lograr capacidades diagnósticas más rápidas y precisas.

Capítulo 9

Innovaciones y Tendencias Futuras en PCB Médicos

Al explorar las innovaciones y tendencias futuras en los PCB médicos, es evidente que factores como la miniaturización, la mejora de materiales y la tecnología más inteligente están liderando el camino. South-Electronic, como líder en la industria, está a la vanguardia de la integración de estas innovaciones para ofrecer capacidades avanzadas en dispositivos médicos.

Miniaturización

Una de las tendencias más críticas en el desarrollo de PCB médicos es la miniaturización. El impulso hacia la creación de dispositivos más pequeños, más eficientes y capaces de realizar funciones más complejas en un espacio compacto es primordial. La miniaturización permite el desarrollo de dispositivos médicos altamente portátiles, que son especialmente beneficiosos en el monitoreo de pacientes, el diagnóstico y la tecnología de salud portátil. South-Electronic aprovecha la tecnología HDI (High Density Interconnect) sofisticada para fabricar PCB más pequeños con mayor funcionalidad, esenciales para dispositivos médicos modernos como monitores cardíacos portátiles e implantes inteligentes.

Materiales Avanzados

Los materiales utilizados en la fabricación de PCB están evolucionando para mejorar el rendimiento y la compatibilidad con el cuerpo humano. Nuevos materiales de sustrato que ofrecen un mejor rendimiento a altas temperaturas y una mejor estabilidad mecánica están volviéndose más comunes. Estos materiales incluyen cerámicas y polímeros avanzados que son biocompatibles y capaces de soportar los rigurosos procesos de esterilización a menudo requeridos en entornos médicos. South-Electronic está explorando el uso de estos materiales innovadores para crear PCB que no solo sean más efectivos, sino también más seguros y confiables.

PCB Flexibles y Rígido-Flexibles

El desarrollo y el uso creciente de PCB flexibles y rígido-flexibles están remodelando el diseño de dispositivos médicos. Estos PCB ofrecen la ventaja única de conformarse a formas inusuales, lo que es particularmente útil en aplicaciones médicas como implantes o dispositivos médicos portátiles compactos. South-Electronic utiliza tecnología de PCB flexible de última generación para proporcionar soluciones que se integran perfectamente en dispositivos médicos altamente personalizados, mejorando tanto su función como la comodidad del paciente.

Integración de Tecnologías Inteligentes

A medida que el Internet de las Cosas (IoT) se expande al campo médico, los PCB se están diseñando para facilitar soluciones de salud más inteligentes. Esto incluye la integración con tecnología inalámbrica para el monitoreo de salud en tiempo real y la recolección de datos. South-Electronic está integrando capacidades de IoT en sus PCB médicos, permitiendo que los dispositivos se comuniquen con los sistemas de los proveedores de atención médica, asegurando actualizaciones oportunas sobre las condiciones de los pacientes y facilitando opciones de diagnóstico y tratamiento remotos.

Impresión 3D de PCB

La tecnología de impresión 3D está comenzando a desempeñar un papel en la fabricación de PCB, ofreciendo la capacidad de producir geometrías más complejas y circuitos multicapa de manera más eficiente. Esta tecnología también permite la creación rápida de prototipos, acelerando el proceso de desarrollo y permitiendo una mayor personalización. South-Electronic está adoptando técnicas de impresión 3D para mejorar sus capacidades de prototipado, lo que permite una iteración y una innovación más rápidas en el diseño de PCB.

Sostenibilidad Ambiental

La tendencia hacia la sostenibilidad ambiental también está influyendo en la industria de PCB médicos. Fabricantes como South-Electronic se están enfocando cada vez más en reducir los desechos y utilizar materiales y procesos que sean respetuosos con el medio ambiente. Esto incluye reciclar PCB viejos y usar materiales no tóxicos en el proceso de fabricación, lo que no solo ayuda al medio ambiente, sino que también mejora la seguridad de los PCB en aplicaciones médicas.

Perspectivas Futuras

Mirando hacia el futuro, podemos esperar que la industria de PCB médicos continúe evolucionando con la integración de inteligencia artificial (IA) para diagnósticos predictivos y el uso de la nanotecnología para una mayor miniaturización y funcionalidad. South-Electronic está preparada para incorporar estas tecnologías avanzadas, asegurando que sus PCB médicos permanezcan a la vanguardia de la innovación en dispositivos médicos.

Estas innovaciones y tendencias resaltan la naturaleza dinámica de la industria de PCB médicos y el compromiso de South-Electronic con el avance de la tecnología médica. A medida que estas tecnologías se desarrollen, prometen traer soluciones aún más sofisticadas al cuidado de la salud, mejorando en última instancia los resultados de los pacientes y la eficacia de los tratamientos médicos.

Capítulo 10

Cómo Elegir un Proveedor de PCB Médicos

Al seleccionar un proveedor de PCB médicos, la decisión puede influir significativamente en la calidad, el cumplimiento y la fiabilidad de sus dispositivos médicos. South-Electronic, con su sólida experiencia y servicios especializados, se destaca como un candidato ideal en este campo. A continuación, se presenta una guía detallada sobre qué considerar al elegir un proveedor, con South-Electronic ejemplificando estas cualidades:

Experiencia y Conocimientos Especializados

La experiencia de su proveedor de PCB es crucial, particularmente en el campo médico, donde la precisión y la fiabilidad son fundamentales. South-Electronic tiene una amplia experiencia en la fabricación de PCB médicos de alta calidad, respaldada por años de servicio en la industria.

- Historial Comprobado: South-Electronic ofrece un portafolio lleno de proyectos exitosos y testimonios de clientes que destacan su capacidad para entregar PCB médicos de primer nivel.

- División Médica Especializada: Con una división dedicada a productos médicos, South-Electronic asegura conocimientos especializados y soluciones personalizadas para aplicaciones médicas.

Certificaciones

Las certificaciones son imprescindibles en la fabricación de PCB médicos, ya que significan el compromiso del proveedor con los estándares de calidad y seguridad.

- Certificación ISO 13485: South-Electronic está certificada por ISO 13485, lo que demuestra su compromiso con una gestión de calidad constante en la fabricación de dispositivos médicos.

- Otras Certificaciones: Además de ISO 13485, South-Electronic mantiene múltiples certificaciones que validan sus procesos y productos, asegurando el cumplimiento de normas internacionales.

Aseguramiento de la Calidad y Fiabilidad

La fiabilidad de su PCB médico es un resultado directo de rigurosos procesos de aseguramiento de la calidad.

- Protocolos de Pruebas Completos: South-Electronic emplea avanzados protocolos de prueba en cada etapa de producción para garantizar que cada PCB cumpla con los más altos estándares de calidad y fiabilidad.

- Sourcing de Materiales: Utilizan materiales premium obtenidos de proveedores de confianza, lo cual es crucial para producir PCB médicos duraderos y efectivos.

Capacidades Tecnológicas

Las capacidades tecnológicas avanzadas permiten a un proveedor de PCB ofrecer soluciones de vanguardia que mejoran la funcionalidad y la integración de los dispositivos médicos.

- Fabricación de Vanguardia: South-Electronic utiliza las últimas tecnologías de fabricación, incluidas las capacidades HDI y procesos de grabado avanzados, para ofrecer PCB médicos superiores.

- Servicios de Soporte de Diseño: Proporcionan soporte experto en diseño, ayudando a los clientes a optimizar sus diseños de PCB para un mejor rendimiento y manufacturabilidad.

Servicio al Cliente y Soporte

Una comunicación efectiva y un soporte integral son vitales para navegar por las complejidades de la producción de PCB médicos.

- Comunicación Receptiva: South-Electronic es conocida por su servicio al cliente proactivo, asegurando una comunicación clara y continua a lo largo del ciclo de vida del proyecto.

- Soporte Postventa: Ofrecen un extenso soporte postventa, que incluye resolución de problemas y consultas, para asegurar una integración y funcionalidad sin problemas de sus PCB en dispositivos médicos.

Flexibilidad y Escalabilidad

Su proveedor debe ser capaz de ajustarse a la escala y complejidad de su proyecto sin comprometer la calidad.

- Capacidades de Producción Escalables: Ya sea que necesite prototipos a pequeña escala o grandes volúmenes de producción, South-Electronic puede satisfacer sus necesidades con eficiencia y precisión.

- Experiencia en Personalización: Adaptar soluciones para satisfacer aplicaciones médicas específicas es una fortaleza de South-Electronic, lo que refleja su compromiso con las necesidades específicas del cliente.

Consideraciones de Costos

Si bien la calidad nunca debe comprometerse por el costo, es importante contar con precios competitivos y propuestas de valor claras.

- Precios Competitivos: South-Electronic ofrece modelos de precios transparentes y competitivos que aseguran un buen valor por la calidad y los servicios proporcionados.

- Costo Total de Propiedad: Se enfocan en reducir el costo total de propiedad para sus clientes al garantizar una alta fiabilidad y minimizar el tiempo de inactividad o las fallas potenciales.

Seleccionar el proveedor adecuado de PCB médicos es crucial para asegurar el éxito de sus dispositivos médicos.

South-Electronic ejemplifica las cualidades que debe buscar en un proveedor, desde capacidades avanzadas de fabricación y controles de calidad rigurosos hasta un excelente servicio al cliente y opciones de producción flexibles.

Al elegir un proveedor como South-Electronic, puede asegurar una asociación que mejora la calidad y la fiabilidad de sus dispositivos médicos, cumpliendo con los estrictos estándares requeridos en el campo médico.

Póngase en Contacto

¿Dónde Estamos?

Parque Industrial, No. 438 Donghuan Road, No. 438, Shajing Donghuan Road, Distrito de Bao'an, Shenzhen, Guangdong, China

Piso 4, Edificio Creativo Zhihui, No. 2005 Xihuan Road, Shajing, Distrito de Baoan, Shenzhen, China

HABITACIÓN A1-13, PISO 3, YEE LIM INDUSTRIAL CENTRE, 2-28 KWAI LOK STREET, KWAI CHUNG HK

service@southelectronicpcb.com

Teléfono: +86 400 878 3488

Envíenos un mensaje

Cuanta más información detallada nos proporcione, más rápido podremos pasar al siguiente paso.