¡Mi PCB se deformó de la noche a la mañana! Las líneas de montaje se detuvieron porque las placas dobladas no se soldaban. Tus ganancias se desvanecen cuando fallan las PCB deformadas. Descubrí que actuar rápidamente podría salvar algunas placas.

La deformación leve se puede solucionar con calor controlado, pero los casos graves requieren un reemplazo total. El tratamiento térmico remodela las placas ligeramente dobladas al relajar la tensión interna dentro de la estructura de la PCB.

Descubramos por qué se produce la deformación y cómo solucionarla. A continuación, preguntas críticas sobre el montaje de PCB.

¿Cuál es la deformación máxima admisible para un montaje de PCB fiable?

Las PCB deformadas arruinan las conexiones de pasta de soldadura al instante. Tu línea de montaje produce fallos si la deformación supera los límites. Aprendí la importancia de las tolerancias precisas durante mis visitas a fábricas.

Las normas estándar del IPC establecen una deformación máxima del 0,75 % para la soldadura por reflujo. El ensamblaje manual permite un 1,5 % para componentes básicos. Superar estos límites provoca circuitos abiertos o problemas de tombstoning.

Tres factores clave para la tolerancia a la deformación

Debemos revisar cómo las aplicaciones y los materiales determinan los límites de deformación. La tolerancia depende de los métodos de ensamblaje y la complejidad del diseño.

Impacto del tamaño del componente

Los chips pequeños necesitan una planitud más ajustada porque los puntos de pasta de soldadura se mantienen diminutos. Los componentes más grandes toleran más flexiones sin fallas.

| Tamaño del componente | Tolerancia máxima a la deformación |

|---|---|

| 0201 o menor | 0,5 % o menos |

| Circuitos integrados estándar | 0,75 % |

| Conectores | 1,5 % |

Efectos del perfil térmico

El calor del horno de reflujo empeora la deformación existente en aproximadamente un 20 % en mis pruebas. Ajuste la configuración de reflujo con cuidado para evitar flexiones adicionales.

Elección de materiales

Los laminados de alta temperatura de transición vítrea (Tg) resisten mejor la deformación en las etapas de refusión en caliente. El FR-4 económico se dobla fácilmente a temperaturas superiores a 150 °C.

Inspeccione siempre las placas antes de comenzar el ensamblaje. Mida los porcentajes de deformación a temperatura ambiente con las herramientas adecuadas.

¿Qué materiales y procesos causan deformación en las PCB?

La deformación desperdiciaba constantemente mis primeros lotes de prototipos. Las reacciones de los materiales durante la fabricación generan tirones internos en la placa. Sus decisiones de diseño desencadenan estas causas comunes de fallo.

Los desequilibrios en la capa de cobre y los núcleos delgados causan tensiones desiguales dentro de las PCB. La absorción de humedad expande los materiales antes de la refusión, lo que crea deformación permanente después de los ciclos de calentamiento.

Cuatro Orígenes Principales de la Deformación

Comprender cada causa ayuda a prevenir daños futuros. Los errores de humedad y presión del material dominan mis registros de fallos.

Apilamientos Asimétricos de Capas

Ahora equilibro las capas internas de cobre. Tener una capa gruesa en un solo lado dobla las placas durante el enfriamiento.

Control Deficiente de la Laminación

El calor o la presión desiguales en las máquinas de laminación causan tensión interna. En el peor de los casos, se observó una deformación del 2 % debido a la manipulación incorrecta de las platinas en fábrica.

Daños por Choque Térmico

El enfriamiento rápido del horno o el calentamiento desigual deforman las placas. Permita un enfriamiento lento por debajo de los puntos de temperatura de transición vítrea (Tg), ya que las caídas repentinas empeoran las distorsiones.

Problemas de hinchamiento por humedad

Almacenar las PCB en lugares húmedos añade humedad oculta que separa las capas al calentarse durante las etapas de ensamblaje.

Si es posible, seque previamente las placas antes de soldar por reflujo. Seleccionar diseños simétricos y laminados de baja expansión reduce significativamente los riesgos en sus procesos de PCB.

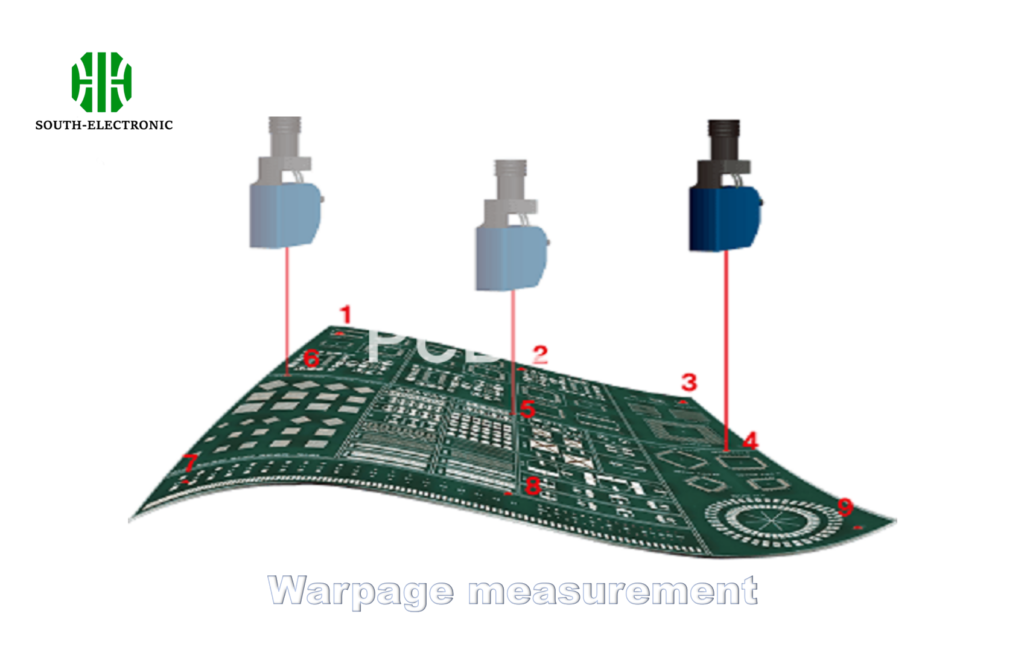

¿Cómo puedo medir con precisión la deformación de una PCB?

Adivinar la deformación visualmente causa costosos errores de retrabajo. ¡El método de la toalla de mano falla para deformaciones pequeñas! La precisión de los datos guía la reparación o el reemplazo.

Los escáneres láser proporcionan mapas digitales de deformación en paneles de PCB completos. Prefiero la prueba de muaré de sombra porque revela rápidamente los porcentajes de curvatura a temperatura ambiente.

Tres sistemas de medición profesionales

Cada método se adapta a diferentes situaciones. He probado todos estos sistemas durante fallos y reparaciones de placas.

Análisis de muaré de sombras

Al proyectar distorsiones de patrones en las placas, se crean mapas visuales de deformación. Obtengo puntuaciones porcentuales en 5 minutos con nuestro equipo de inspección. Funciona mejor durante las comprobaciones previas al ensamblaje.

Máquinas de medición por coordenadas

Las sondas CMM mapean cientos de puntos de la superficie con precisión, pero a un ritmo lento. Las utilizo para diagnosticar manualmente problemas críticos de colocación de componentes en los ensamblajes.

Escáneres láser de distancia

Los láseres infrarrojos se proyectan sobre las placas para crear modelos de deformación en 3D. Mi sistema más rápido genera informes que muestran las zonas deformadas que requieren tratamiento térmico.

| Método | Velocidad | Precisión | Mejor caso de uso |

|---|---|---|---|

| Muaré de sombras | Rápido | Medio | Cribado de producción |

| Escáner láser | Medio | Alto | Análisis de I+D |

| CMM | Lento | Máximo | Diagnóstico de fallos |

Coloque las placas planas durante las pruebas y registre las mediciones lejos de los bordes. Una buena información permite tomar decisiones sobre el tratamiento térmico sin desperdiciar el proceso.

Conclusión

Repare las deformaciones leves de la PCB con un calentamiento cuidadoso, pero reemplace las carcasas defectuosas. Evite futuras deformaciones equilibrando los materiales y controlando la humedad. Una medición precisa guía cada decisión de reparación.