Imagina que tu circuito de alta velocidad distorsiona repentinamente las transmisiones de video o estrella los cálculos de la IA. Las reflexiones de señal de las vias imperfectas sabotearon silenciosamente el rendimiento. La perforación de respaldo elimina quirúrgicamente a estos enemigos invisibles. Aquí está cómo este héroe no reconocido limpia las señales en la electrónica de última generación.

Perforación de respaldo de PCB[^1] elimina los excesos de cobre de las vias de agujero pasante utilizando perforación de profundidad controlada, mejorando la integridad de la señal[^2] en aplicaciones de alta frecuencia[^3] como routers 5G, procesadores de IA y PCB de múltiples capas de grado aeroespacial. Este proceso minimiza las reflexiones de señal que degradan la calidad de la transmisión de datos.

Aunque el concepto parece sencillo, la ejecución técnica separa las placas mediocres de las de alta calidad. Analicemos los aspectos críticos que hacen que la perforación de respaldo sea esencial y desafiante en la producción moderna de PCB.

¿Qué es exactamente la perforación de respaldo de PCB?

Un módulo GPS de un dron falla en pleno vuelo. Una máquina de MRI produce imágenes fantasma. Ambos podrían rastrear errores a los extremos de cobre en los agujeros pasantes. La perforación de respaldo se dirige a estos conductores residuales como una herramienta de excavación microscópica.

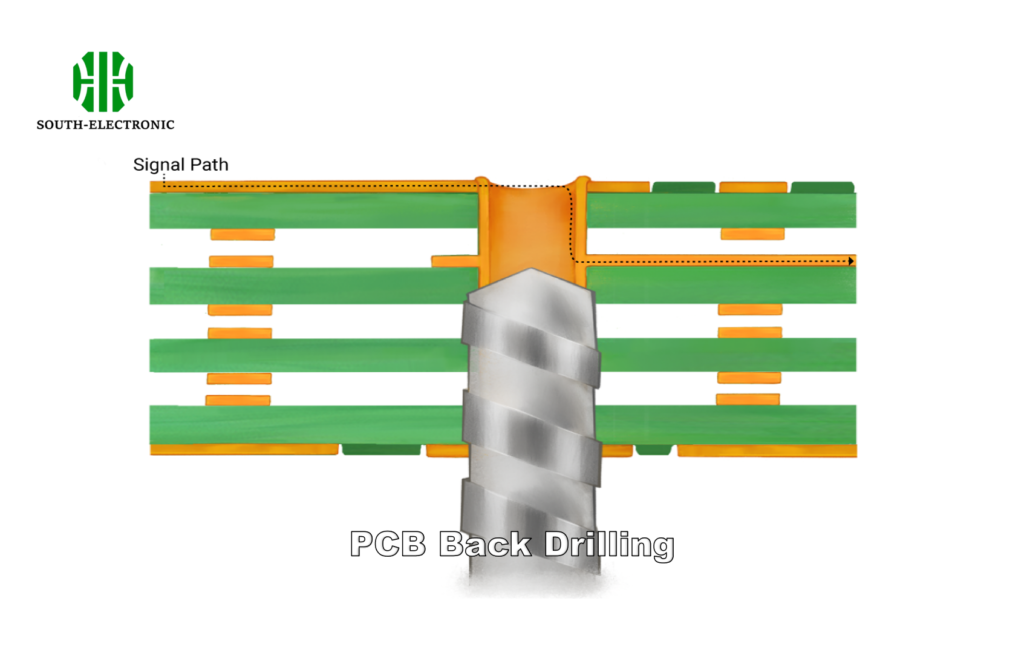

La perforación de respaldo elimina las porciones no utilizadas de los barriles de cobre en las vias perforadas utilizando un paso de perforación secundario con control de profundidad preciso. Esto elimina las discontinuidades de impedancia que reflejan las señales de alta frecuencia, funcionando como auriculares de cancelación de ruido para tu placa de circuito.

)

Mecanismo de eliminación de extremos de cobre

Tres factores determinan el éxito de la perforación de respaldo:

| Parámetro | Umbral de impacto | Método de medición |

|---|---|---|

| Tolerancia de longitud del extremo | ±75µm | Reflectometría de dominio de tiempo (TDR) |

| Precisión de la posición del agujero | ±50µm | Inspección óptica automatizada |

| Desgaste del taladro | Pérdida de diámetro > 5% | Micrometría láser |

La práctica industrial muestra que los extremos que exceden 1/10 de la longitud de onda de la frecuencia de la señal crean distorsión medible. Para una interfaz DDR5 de 25 GHz, esto se traduce en una longitud máxima de extremo permitida de 1,2 mm. La perforación de respaldo de grado de producción logra una precisión de menos de 0,05 mm a través de husillos servocontrolados y monitoreo de profundidad en tiempo real.

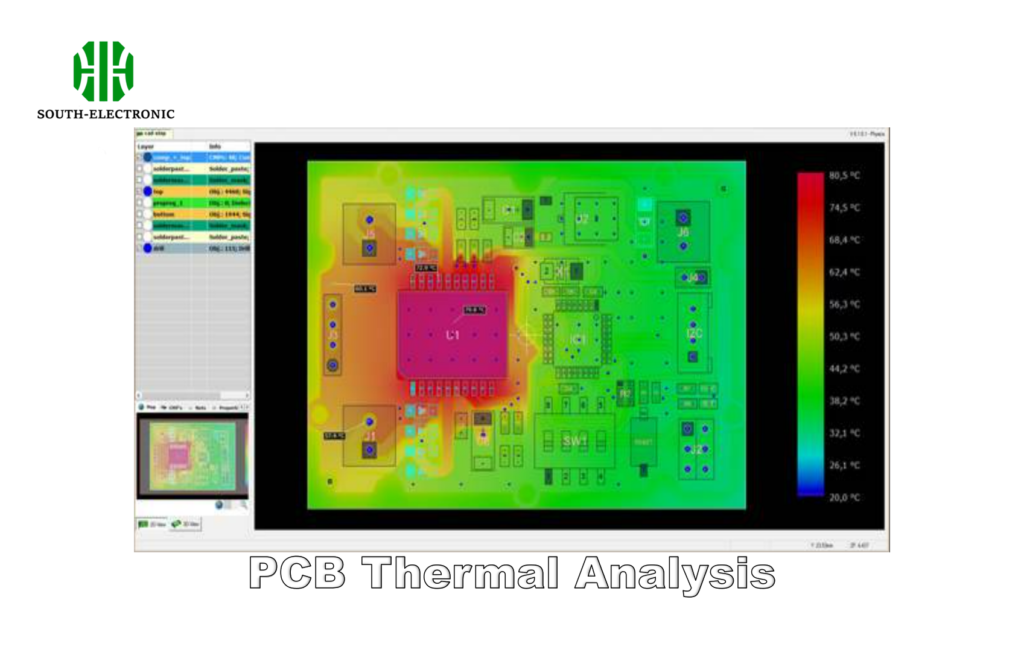

¿Por qué la perfilación térmica es el corazón de la reflujo exitosa?

Una empresa de telecomunicaciones desechó 20.000 placas cuando la resina se esparció durante la perforación. El culpable! Las temperaturas de perforación inadecuadas alteraron el comportamiento del material. La gestión térmica precisa hace o deshace los resultados de la perforación de respaldo.

La perfilación térmica óptima mantiene la estabilidad del material de la PCB durante la perforación de respaldo. Equilibra la generación de calor por fricción con los puntos Tg del material, evitando el suavizamiento de la resina que causa una rugosidad de la pared del agujero que excede 10 µm RA.

)

Estrategia de zona de temperatura

Los sistemas modernos de perforación de respaldo implementan un control térmico de tres etapas:

| Etapa | Rango de temperatura | Propósito |

|---|---|---|

| Pre-calentamiento | 85-95°C | Alivio de estrés sin aproximación a Tg |

| Perforación activa | 105-120°C | Mantiene la consistencia del material |

| Enfriamiento | Gradiente de 60°C/min | Evita la delaminación del eje Z |

Los materiales FR-4 requieren un control más estricto que los substratos Rogers. El FR-4 de alta Tg (calificación de 180°C) permite la perforación a 140°C para tasas de alimentación un 15% más rápidas, mientras que las placas basadas en PTFE necesitan enfriamiento criogénico a -20°C para paredes de agujero limpias. Las cámaras térmicas con una resolución de 0,5°C mapean la distribución de calor en las zonas de perforación.

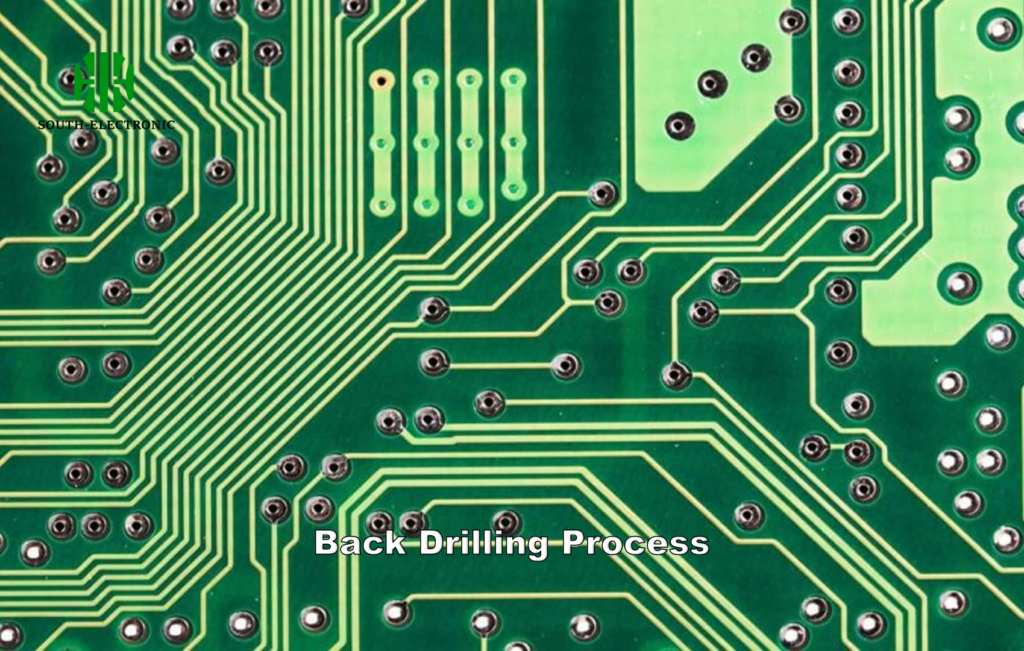

¿Cómo funciona la perforación de respaldo de PCB?

Una placa base de servidor falló la certificación EMI debido a una fluctuación de señal de 12 ps – resuelta mediante la modificación de los parámetros de superposición de la perforación de respaldo. El proceso combina la precisión mecánica con la ciencia de materiales.

La perforación de respaldo controlada utiliza máquinas CNC modificadas con precisión de posición de 0,01 mm. Después del revestimiento inicial de la via, un taladro ligeramente más grande elimina el exceso de cobre de las capas no de conexión en función de mapas de profundidad predefinidos a partir de archivos CAD.

)

Optimización del flujo de procesos

Los parámetros operativos clave varían según el número de capas:

| Capas de PCB | Velocidad típica | RPM del husillo | Tasa de retracción | Factor de superposición |

|---|---|---|---|---|

| 8 capas | 1,2 m/min | 140.000 | 8 mm/seg | 1,2 veces el diámetro del agujero |

| 16 capas | 0,8 m/min | 110.000 | 5 mm/seg | 1,5 veces el diámetro del agujero |

| 24 capas | 0,5 m/min | 85.000 | 3 mm/seg | 2,0 veces el diámetro del agujero |

La norma IPC-6012EM de 2023 exige una precisión de 5 GHz | 2,0 mm | 10 GHz) con técnicas de via-en-pad en secciones de frecuencia más baja. Los nuevos materiales de relleno conductor prometen una reducción del 50% de los extremos sin perforación para ciertas aplicaciones.

Conclusión

La perforación de respaldo convierte las PCB en instrumentos de precisión. Dominar sus variables térmicas, mecánicas y económicas desbloquea un rendimiento de alta frecuencia confiable – una ventaja crítica en nuestro mundo impulsado por 5G y IA. Siempre valide a través de pruebas de integridad de señal y análisis de costo-beneficio.

[^1]: Explore este enlace para entender cómo la perforación de respaldo de PCB mejora el rendimiento en aplicaciones de alta frecuencia, crucial para la electrónica moderna.

[^2]: Aprenda sobre la importancia de la integridad de la señal en la electrónica y cómo afecta la calidad de la transmisión de datos en tecnologías avanzadas.

[^3]: Descubra los desafíos que enfrentan las aplicaciones de alta frecuencia y cómo las innovaciones como la perforación de respaldo abordan estos problemas de manera efectiva.

[^4]: Explorar las técnicas de perforación de respaldo puede mejorar su conocimiento del rendimiento y la eficiencia de fabricación de PCB.

[^5]: Entender la perfilación térmica es crucial para optimizar los procesos de fabricación de PCB y garantizar la estabilidad del material durante la perforación.

[^6]: Explore este enlace para entender cómo la perforación de respaldo controlada mejora el rendimiento y la confiabilidad de la PCB, crucial para las aplicaciones de alta frecuencia.

[^7]: Descubra cómo las técnicas de via-en-pad pueden mejorar la eficiencia y el rendimiento del diseño de PCB, especialmente en aplicaciones de alta frecuencia.