Servicios de Fabricación de PCBs de 8 Capas Personalizadas

Rastro mínimo de 3/3 mil | ENIG / HASL | FR-4 y alta TG | AOI y prueba eléctrica

Fabricamos PCBs de 8 capas de alta precisión para aplicaciones industriales, IoT y electrónica de potencia, garantizando calidad estable y rendimiento consistente en producciones repetidas.

Capacidades de PCB de 8 Capas

Capacidad del Proceso de PCB Rígido

-

Número de Capas

8 capas

-

Dimensiones del PCB

≤2448 pulgadas (6101220 mm)

-

Tipos de Materiales

FR-4 | Alta Tg | Libre de halógenos | PTFE | PCB de cerámica | Materiales de sustrato metálico

-

Marcas de Material

Lianmao | Shengyi | Taiyao | Nanya, Panasonic | Isola | Nelco | Rogers | Taconic | Arlon...

-

Espesor de la Placa

0.2 mm - 3.2 mm

-

Tratamiento de Acabado

Oro Inmerso | HASL sin plomo | OSP | Estaño Inmerso | Plata Inmersa | Baño de Oro Grueso | Baño de Plata | Oro Inmerso + OSP

-

Espesor de Cobre

0.5 OZ - 8 OZ

-

Color de Máscara de Soldadura

Verde | Azul | Negro | Amarillo | Rojo | Púrpura | Blanco...

-

Tratamiento de Acabado

Oro Inmerso | HASL sin plomo | OSP | Estaño Inmerso | Plata Inmersa | Baño de Oro Grueso | Baño de Plata | Oro Inmerso + OSP

¿Por Qué Elegirnos para la Fabricación de PCBs de 8 Capas?

Apoyamos a los ingenieros con una fabricación confiable de PCBs de 8 capas, desde la construcción de prototipos hasta una producción repetitiva estable.

Cada PCB de 8 capas es revisada por nuestros ingenieros para verificar el apilamiento, el control de impedancia y la viabilidad de fabricación antes de iniciar la producción.

Nos enfocamos en mantener una calidad consistente en todos los lotes, apoyando tanto prototipos como producción a largo plazo.

Con experiencia en trazas/espacios ajustados, control de impedancia y laminado multicapa para diseños complejos.

Comunicación técnica clara y rápida respuesta para apoyar a los equipos de ingeniería y compras en el extranjero.

Proyectos Relacionados que Hemos Realizado

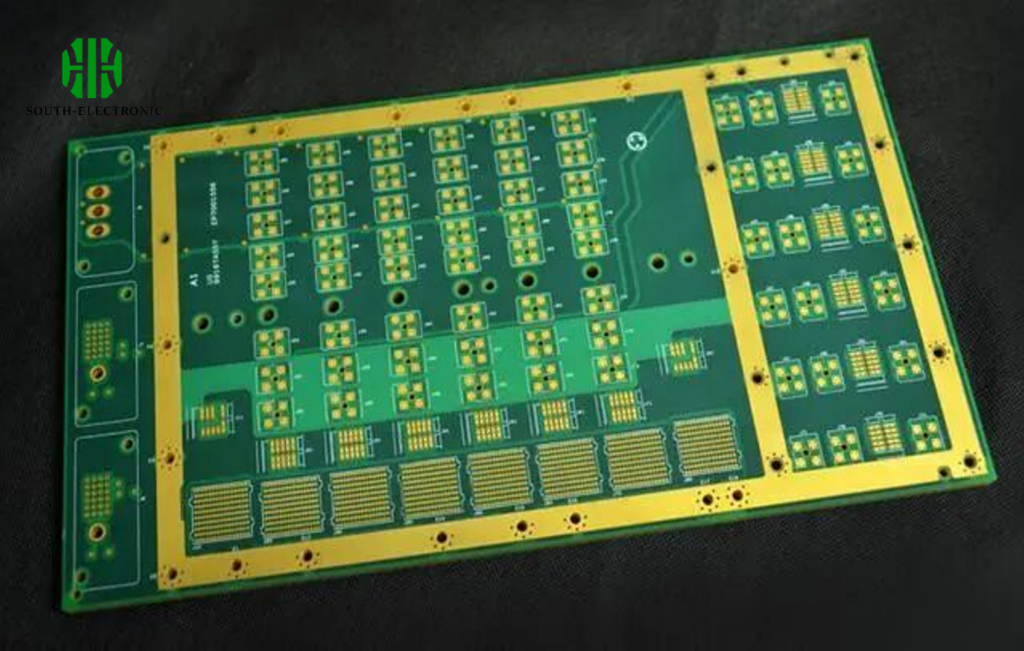

PCB de 8 Capas para Sistemas de Control

Aplicación

Control Industrial

Especificaciones Clave

8 capas, impedancia controlada

Desafío

Diseño denso e integridad de señales

Resultado

Rendimiento estable en producción en masa

PCB de 8 Capas para Control de Potencia Industrial

Aplicación

Control de Potencia Industrial

Especificaciones Clave

8 capas, cobre pesado, impedancia controlada

Desafío

Manejo de alta corriente con requisitos de gestión térmica

Resultado

Operación confiable bajo carga continua en producción en masa

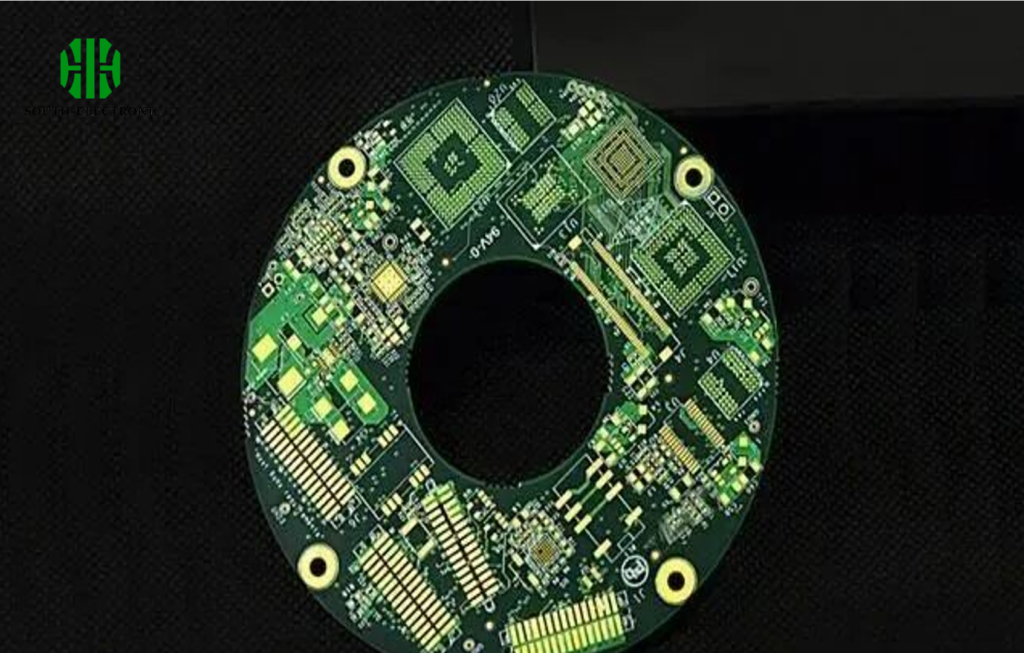

PCB de 8 Capas para Dispositivo de Puerta de IoT

Aplicación

Dispositivo de Puerta de IoT y Comunicación

Especificaciones Clave

8 capas, estructura HDI, impedancia controlada

Desafío

Diseño de alta densidad con integridad de señales para interfaces de alta velocidad

Resultado

Rendimiento de señal estable y calidad consistente en todos los lotes

Control de Calidad y Certificaciones para la Producción de PCBs de 8 Capas

Preguntas Frecuentes

Preguntas Más Comunes

¿Cuál es el tiempo de entrega típico para la producción de PCBs de 8 capas?

El tiempo de entrega para prototipos es típicamente de 7 a 10 días laborables. El tiempo de entrega para la producción en masa depende de la cantidad y las especificaciones.

¿Soportan impedancia controlada para PCBs de 8 capas?

Sí. Soportamos control de impedancia y proporcionamos revisión de apilamiento y cálculo de impedancia antes de la producción.

¿Qué materiales están disponibles para PCBs de 8 capas?

Los materiales comunes incluyen FR-4, FR-4 de alta Tg y otros materiales especiales bajo solicitud.

¿Qué procesos de control de calidad se aplican a los PCBs de 8 capas?

Todos los PCBs de 8 capas pasan por inspección AOI, pruebas eléctricas (E-Test) y control de procesos a lo largo de la producción.

¿Qué archivos son necesarios para obtener una cotización de PCB de 8 capas?

Por favor, proporcione archivos Gerber, cantidad de PCBs y cualquier requisito especial como control de impedancia o preferencia de material.

Envíanos un Mensaje

Cuanto más detallado seas, más rápido podremos avanzar al siguiente paso.