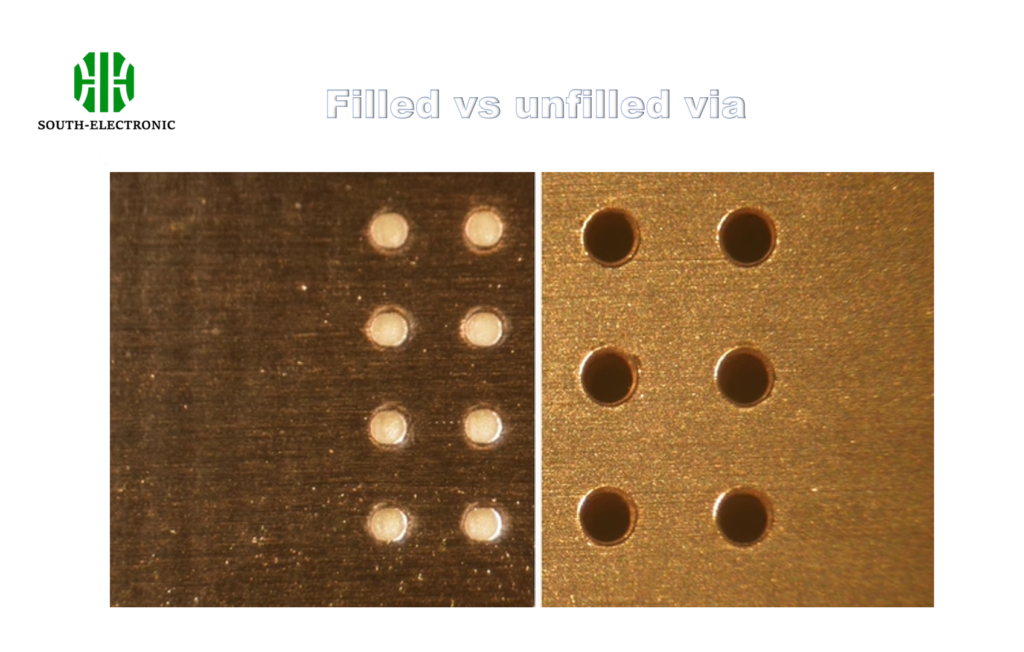

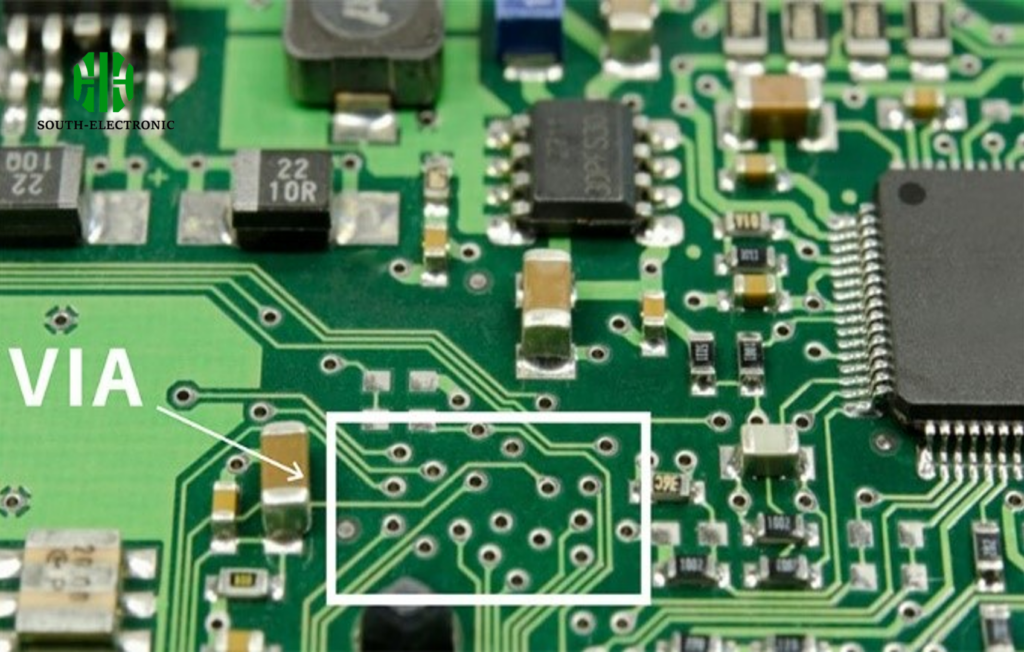

¿Alguna vez ha enfrentado distorsión de señal o sobrecalentamiento en sus diseños de PCB? Estos problemas a menudo se remontan a vias mal llenadas. El proceso de llenado de vias por electrodepósito resuelve esto creando vías eléctricas perfectas en placas multilayer.

Llenado de vias de PCB por electrodepósito[^1] deposita materiales conductores (como el cobre) en las vias, eliminando los espacios de aire que causan la pérdida de señal. Esto garantiza conexiones confiables entre capas mientras mejora la gestión térmica y la integridad estructural en circuitos de alta velocidad.

Entender este proceso no se trata solo de conocer técnicas de galvanoplastia, se trata de resolver desafíos de diseño en el mundo real. Desglosemos las preguntas clave que los ingenieros hacen al implementar el llenado de vias en sus proyectos de PCB.

¿Por qué el llenado de vias de PCB por electrodepósito evita la pérdida de señal en circuitos de alta velocidad?

Las pesadillas de la integridad de la señal de señaligen los problemas de la electrónica moderna. Una vez vi cómo un prototipo de 5G falló debido a vias sin llenar que actuaban como pequeñas antenas. Las vias llenas evitan esto creando caminos de impedancia consistentes.

El llenado de vias elimina los bolsillos de aire en las vias que causan discordancias de impedancia. Las paredes de cobre pulidas mantienen la integridad de la señal[^2] evitando reflejos y diálogo en aplicaciones de alta frecuencia (por encima de 1 GHz).

)

Tres factores críticos en la conservación de la señal

-

Conductividad del material

La alta conductividad del cobre (5,96×10⁷ S/m) garantiza una atenuación mínima de la señal -

Suavidad de la superficie

La galvanoplastia crea paredes de vias como espejo reduciendo las pérdidas del efecto de la piel -

Eliminación de vacíos

El llenado completo evita la capacitancia parásita entre capas

| Tipo de via | Pérdida de señal a 10GHz | Variación de impedancia |

|---|---|---|

| Sin llenar | -3.2 dB | ±15% |

| Lleno | -0.8 dB | ±5% |

Esta tabla muestra por qué los principales fabricantes insisten en relleno de cobre libre de vacíos[^3] para diseños de RF. La estructura continua del cobre galvanizado actúa como una guía de ondas para señales de alta velocidad.

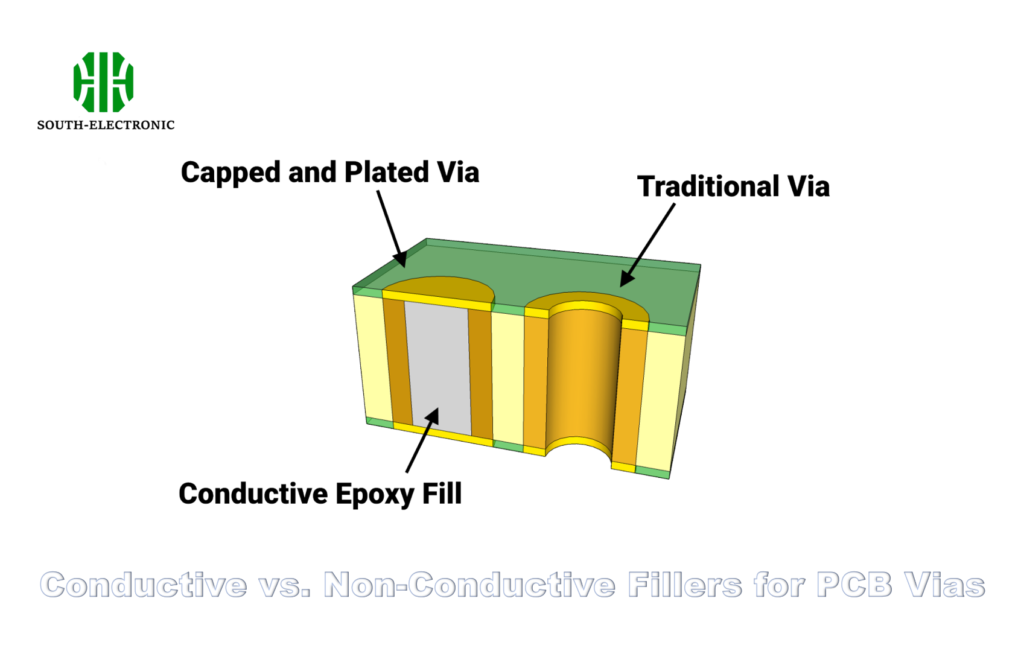

¿Cómo elegir entre rellenos conductores y no conductores para vias de PCB?

He visto equipos desperdiciar meses probando rellenos incorrectos. La elección afecta todo, desde el costo hasta el rendimiento térmico[^4]. El año pasado, un cliente tuvo un dispositivo IoT que falló porque usó epoxi de plata en entornos de alta humedad.

Rellenos conductores[^5] (cobre, plata) son adecuados para aplicaciones de alta frecuencia/potencia. Opciones no conductoras[^6] (epoxi, resina) funcionan para interconexiones básicas. Considere las necesidades eléctricas, los requisitos térmicos y el presupuesto al elegir.

)

Matriz de decisión para la selección de material

1. Necesidades eléctricas

- Conductor: señales de >5 GHz/vias de potencia

- No conductor: digital <1 GHz

2. Requisitos térmicos

- Conductor: 200+ W/mK para placas de potencia

- No conductor: <1 W/mK aceptable

3. Factores de costo

- Rellenos conductores cuestan 3-5× más

| Propiedad | Rellenos conductores | Rellenos no conductores |

|---|---|---|

| Conductividad | 10⁶ S/m | 10⁻¹² S/m |

| Transferencia térmica | 200-400 W/mK | 0.2-0.5 W/mK |

| Costo relativo | $$ | $ |

| Mejor aplicación | RF/Potencia | Electrónica de consumo |

Siempre verifique el CTE del relleno con los materiales de la placa para evitar grietas de estrés térmico durante la operación.

¿Cuáles son los defectos comunes en el proceso de llenado de vias y cómo solucionarlos?

Una vez, una partida de producción tuvo un 40% de vias defectuosas. Los vacíos microscópicos causaron fallas intermitentes que tomaron semanas en diagnosticar. Reconocer los defectos comunes temprano ahorra un costoso retrabajo.

Los defectos clave incluyen vacíos de galvanoplastia (35% ocurren en la base de la via), distribución de cobre desigual y grietas del relleno. Las soluciones involucran densidad de corriente optimizada, galvanoplastia de pulso y recocido después de la galvanoplastia.

)

Guía de solución de defectos

1. Vacíos/Cavidades

- Causa: Agitación insuficiente

- Solución: Use galvanoplastia asistida por vacío

2. Cobre delgado

- Causa: Baja densidad de corriente

- Solución: Aumente a 20-30 mA/cm²

3. Crecimiento dendrítico

- Causa: Baño contaminado

- Solución: Reemplace la solución de galvanoplastia

4. Grietas del relleno

- Causa: Coincidencia de CTE

- Solución: Use epoxi modificado con nano

Implementar el control de proceso estadístico[^7] reduce las tasas de defectos del 15% a <2% en las líneas de producción. La inspección de rayos X ayuda a detectar problemas subsuperficiales antes del ensamblaje final.

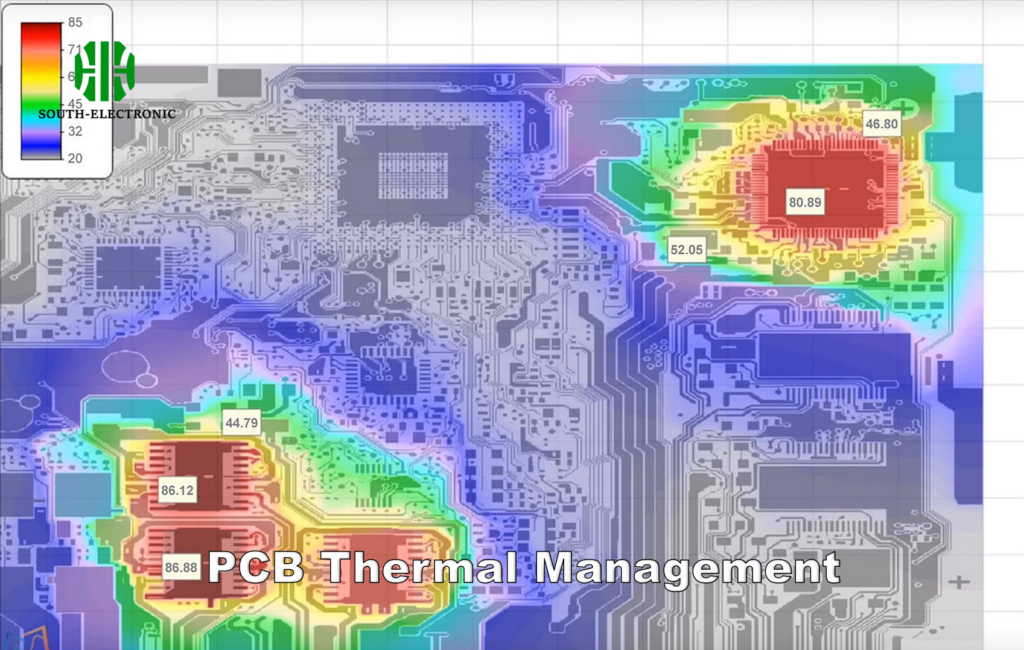

¿Cómo mejora el llenado de vias la gestión térmica en PCB multilayer?

Los procesadores que consumen mucha potencia exigen soluciones de calor más inteligentes. Recientemente trabajé en una placa de servidor donde las vias llenas redujeron las temperaturas de unión en 18°C en comparación con los diseños tradicionales.

Las vias llenas crean vías térmicas verticales, conduciendo el calor desde los IC hasta los disipadores de calor 400% más rápido que el aire. Las vias de cobre galvanizado logran una conductividad térmica de 380 W/mK en comparación con 0,024 W/mK para el aire.

)

Estrategia térmica multilayer

-

Rellenos conductores

Vias de cobre galvanizado bajo componentes calientes -

Matrices de vias

15-20 vias por cm² para áreas de alta potencia -

Unión entre capas

Vias llenas mejoran la adhesión entre capas de prepreg

| Método de enfriamiento | Resistencia térmica | Impacto de costo |

|---|---|---|

| Vias sin llenar | 25°C/W | – |

| Vias de cobre llenas | 6°C/W | +15% |

| Tubos de calor incrustados | 3°C/W | +40% |

Combinar vias llenas con planos térmicos crea soluciones de enfriamiento asequibles para placas de 200W+. Siempre simule perfiles térmicos antes de finalizar los patrones de via.

Conclusión

El llenado adecuado de vias de PCB elimina la pérdida de señal y mejora el rendimiento térmico. Elegir los materiales y controles de proceso correctos garantiza tarjetas de circuito confiables y de alta densidad para electrónica avanzada. Implemente estas soluciones para evitar rediseños y fallas costosos.

[^1]: Explore este enlace para entender el proceso de llenado de vias de PCB por electrodepósito y su importancia para mejorar la integridad de la señal y la gestión térmica.

[^2]: Aprenda sobre la integridad de la señal y su papel crítico en los diseños de PCB de alta velocidad para garantizar un rendimiento confiable en la electrónica moderna.

[^3]: Descubra las ventajas del llenado de cobre libre de vacíos en la fabricación de PCB y cómo mejora el rendimiento en diseños de RF.

[^4]: Entender el rendimiento térmico es crucial para la confiabilidad de la PCB; este enlace proporciona información sobre cómo gestionar el calor en sus diseños de manera efectiva.

[^5]: Explore este enlace para entender cómo los rellenos conductores pueden mejorar el rendimiento de su PCB, especialmente en aplicaciones de alta frecuencia.

[^6]: Este recurso lo ayudará a determinar los mejores escenarios para usar rellenos no conductores, garantizando un rendimiento y rentabilidad óptimos.

[^7]: Explorar el control de proceso estadístico puede ayudarlo a implementar medidas de control de calidad efectivas, reduciendo significativamente las tasas de defectos en la producción.