Fabricación de PCB y Ensamblaje

South-Electronic

Elige South-Electronic para obtener calidad excepcional, confiabilidad y excelente valor en tus necesidades de fabricación de PCB. Observa la diferencia con nuestros servicios de fabricación y ensamblaje de PCB de servicio completo — desde el diseño inicial hasta el producto terminado, garantizamos precisión, durabilidad y cumplimiento con los estándares más altos de la industria.

Tu socio premier en fabricación y ensamblaje de PCB

Bienvenido a South-Electronic. Ofrecemos servicios de fabricación y ensamblaje de PCB de alta calidad que son conocidos por su precisión y confiabilidad.

Nuestros ensamblajes de PCB son perfectos para una amplia gama de aplicaciones. Ofrecemos PCBs rígidos, flexibles y mult capa que se pueden personalizar para satisfacer tus necesidades electrónicas específicas. Ya sea que necesites mejorar la eficiencia de tus productos electrónicos de consumo o asegurarte de que tus controles industriales operen de manera fiable, nuestros servicios de fabricación y ensamblaje de PCB están diseñados para ofrecer eficiencia y precisión. Cuando elijas South-Electronic, puedes confiar en una calidad consistente y innovación para tus proyectos electrónicos. Nuestros ensamblajes de PCB mejorarán el rendimiento y la confiabilidad de tus dispositivos. Confía en nosotros para ofrecer excelencia y creatividad para tu industria.

¿Por qué elegir South-Electronic?

-

Flexibilidad en el pedido

Obtienes exactamente lo que necesitas, sin importar el tamaño del pedido.

Ya sea que sea una sola pieza o miles, estamos listos para cumplir con tu pedido con el mismo compromiso con la calidad y la precisión. -

Servicio integral

Obtén todo lo que necesitas en un solo lugar.

Desde el diseño hasta la entrega, nuestra tecnología avanzada y capacidades de fabricación garantizan que tu pedido se complete según los estándares más altos. -

Entrega rápida

Mantén tus plazos con nuestros tiempos de entrega rápidos.

Nuestra producción optimizada garantiza tiempos de entrega rápidos, para que obtengas tus productos cuando los necesitas, sin retrasos. -

Satisfacción garantizada

Apreciarás la confianza que viene con trabajar con una empresa certificada ISO9001.

Priorizamos la comunicación clara y transparente y nos comprometemos con los estándares más altos, asegurando que tus PCBs de 8 capas no solo cumplan sino que superen tus expectativas en cuanto a rendimiento, durabilidad y precisión.

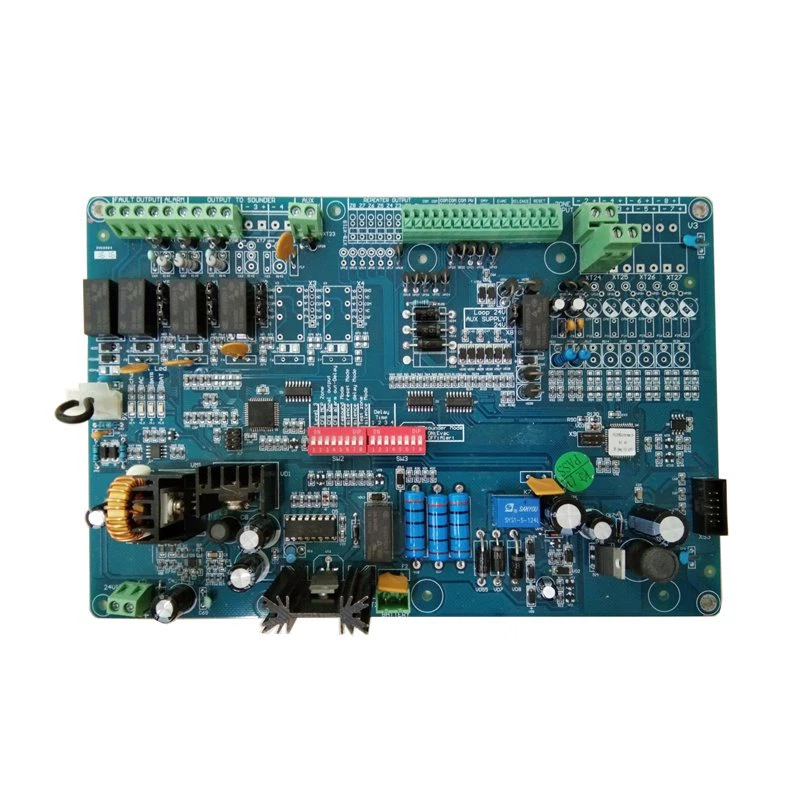

Proyecto Relacionado Que Hemos Realizado

Reseñas de Clientes

Preguntas Comunes

Preguntas Más Populares

Envíanos un mensaje

La Guía Completa Para La Fabricación y Ensamblaje de PCB

Contenido

Capítulo 1

Introducción a la fabricación y ensamblaje de PCB

La fabricación y ensamblaje de PCB es un proceso crítico en el mundo de la fabricación de dispositivos electrónicos. Las PCB son la columna vertebral de la mayoría de los dispositivos electrónicos, proporcionando soporte mecánico y conexiones eléctricas entre componentes. A continuación, se presenta una visión general de la importancia y las complejidades de la fabricación y ensamblaje de PCB:

¿Qué es la fabricación de PCB?

La fabricación de PCB es el proceso de crear la estructura física de la tarjeta de circuito. Esto implica varios pasos, desde el diseño del layout hasta el producto terminado:

- Diseño del layout: Los ingenieros diseñan un esquema, que luego se convierte en un layout digital utilizando software CAD especializado. Este layout incluye la colocación de componentes y la routificación de conexiones eléctricas, conocidas como trazas.

- Selección de materiales: Se elige el material base, generalmente una lámina de epoxy reforzada con fibra de vidrio (FR-4), por su durabilidad y propiedades aislantes. El cobre se utiliza para los caminos conductores, junto con otros elementos adaptados a necesidades específicas de dispositivos.

- Patronizado y grabado: El diseño se imprime en la tarjeta, y el cobre no deseado se elimina, dejando solo las trayectorias de circuito deseada.

- Perforado y chapado: Se perforan agujeros para los terminales de componentes y vias, que se chapán para asegurar caminos conductores entre diferentes capas de la PCB.

- Máscara de soldadura y serigrafía: Se aplica una máscara de soldadura para proteger las trazas de cobre y prevenir errores de soldadura. La capa de serigrafía se agrega para imprimir etiquetas e indicadores de referencia en la PCB.

¿Qué es el ensamblaje de PCB?

El ensamblaje de PCB es el proceso de colocar y soldar componentes electrónicos en la PCB fabricada. Esto incluye:

- Colocación de componentes: Las máquinas automatizadas colocan componentes en la PCB con precisión, según las especificaciones de diseño. Esto puede incluir resistencias, condensadores, circuitos integrados (IC) y más.

- Soldadura: Se utilizan varias técnicas de soldadura para asegurar los componentes en su lugar y establecer conexiones eléctricas. La tecnología de montaje en superficie (SMT) y la tecnología de agujero pasante (THT) son métodos comunes.

- Inspección y prueba: Después del ensamblaje, las PCB se someten a una inspección y prueba exhaustivas para asegurarse de que funcionen correctamente y cumplan con los estándares de calidad. Esto incluye inspecciones visuales, inspección óptica automatizada (AOI) y pruebas funcionales.

Importancia en la fabricación de dispositivos electrónicos

Las PCB son esenciales en todos los dispositivos electrónicos, desde teléfonos inteligentes y computadoras hasta dispositivos médicos y electrónica automotriz. La precisión y eficiencia de la fabricación y ensamblaje de PCB impactan directamente el rendimiento, la confiabilidad y la vida útil del producto electrónico final.

La demanda de dispositivos electrónicos más pequeños, eficientes y complejos sigue creciendo, lo que hace que la fabricación y ensamblaje de PCB sean más importantes que nunca. Como base para la innovación tecnológica, entender y invertir en procesos de PCB avanzados es fundamental para cualquier empresa que desee mantenerse competitiva en el mercado de dispositivos electrónicos. Esta guía tiene como objetivo proporcionarle una comprensión integral de estos procesos, asegurando que su trayectoria en la fabricación de dispositivos electrónicos sea informada y exitosa.

Capítulo 2

Comprensión de los tipos de PCB y sus usos

Los PCB vienen en diferentes tipos, cada uno diseñado para satisfacer requisitos y desafíos específicos planteados por diferentes aplicaciones electrónicas. Entender estos tipos y sus usos es crucial para seleccionar el PCB adecuado para su proyecto. A continuación, se presenta una visión detallada de los diferentes tipos de PCB y sus aplicaciones en diversas industrias:

Tipos de PCB

PCB de un solo lado:

- Estructura: Estos PCB tienen una capa de sustrato con cobre conductor en un lado. Los componentes se montan en un lado y las trazas del circuito se graban en el otro.

- Aplicaciones: Se utilizan en diseños simples y de baja densidad, como calculadoras, fuentes de alimentación y ciertos electrodomésticos, debido a su rentabilidad y simplicidad.

PCB de doble lado:

- Estructura: Presentan una capa de sustrato con capas de cobre en ambos lados. Los componentes se pueden montar en cualquiera de los lados y se establecen conexiones a través de agujeros (vías).

- Aplicaciones: Son adecuados para circuitos más complejos que los PCB de un solo lado. Son comunes en tableros de vehículos, instrumentación industrial y sistemas de iluminación.

PCB multilayer:

- Estructura: Están compuestos por tres o más capas conductoras separadas por material aislante. Estos PCB permiten diseños de circuitos complejos con varias capas apiladas unas sobre otras.

- Aplicaciones: Son ideales para dispositivos muy sofisticados, como teléfonos inteligentes, soluciones de almacenamiento de datos, equipo médico y sistemas de satélites, debido a su capacidad para admitir una alta densidad de componentes y diseños intrincados.

PCB rígido:

- Estructura: Están construidos a partir de un sustrato sólido que evita que la placa se doble. Son duraderos y proporcionan soporte estructural para los componentes.

- Aplicaciones: Ejemplos incluyen placas base de computadora, discos duros y televisores, donde se requiere una plataforma estable y no flexible.

PCB flexibles (Flex PCB):

- Estructura: Están hechos de materiales que permiten que la placa se doble o se flexione, generalmente utilizando un sustrato de poliéster o poliamida.

- Aplicaciones: Se utilizan en aplicaciones que requieren flexibilidad, como electrónica wearable, cámaras y varios dispositivos médicos, lo que permite que el circuito se adapte a diferentes formas.

PCB rígido-flex:

- Estructura: Combinan elementos de PCB rígidos y flexibles, con capas que pueden ser tanto flexibles como rígidas.

- Aplicaciones: Proporcionan soluciones versátiles en sistemas complejos, como aplicaciones aeroespaciales, sistemas militares y electrónica de consumo avanzada, donde el espacio y el peso están limitados.

Aplicaciones en diversas industrias

Electrónica de consumo: En dispositivos como teléfonos inteligentes, tabletas y electrodomésticos, se utilizan una mezcla de PCB multilayer, rígidos y flexibles para acomodar características avanzadas mientras se optimiza el espacio y la funcionalidad.

- Industria automotriz: Los PCB son esenciales para gestionar la electrónica del vehículo, incluyendo navegación, sistemas de control y entretenimiento, que requieren PCB multilayer y rígidos duraderos.

- Dispositivos médicos: La miniaturización y la confiabilidad son clave, y muchos equipos médicos emplean PCB flexibles y rígido-flex para acomodar diseños compactos y portátiles, como marcapasos y equipo de imágenes.

- Equipo industrial: Los PCB de doble lado y multilayer son comúnmente utilizados en sistemas de control, robótica y maquinaria para admitir requisitos de alto rendimiento y una operación robusta.

- Aeroespacio y defensa: Estos sectores a menudo utilizan PCB multilayer y rígido-flex avanzados para manejar condiciones extremas y estrictos estándares de rendimiento, esenciales en las comunicaciones por satélite y el hardware militar.

- La selección del tipo adecuado de PCB en función de la aplicación y los requisitos de la industria es vital para garantizar un rendimiento óptimo, rentabilidad y confiabilidad en los diseños electrónicos. Entender estos tipos de PCB y sus diversas aplicaciones permite a los ingenieros y diseñadores innovar y mejorar la tecnología en diversos dominios.

Capítulo 3

Componentes clave en la fabricación de PCB

La fabricación de PCB es un proceso complejo que involucra muchos materiales y componentes diferentes. Cada uno de estos componentes desempeña un papel crítico en la determinación del rendimiento, la confiabilidad y la fabricabilidad del producto final. Entender estos materiales es esencial para diseñar PCB efectivos y eficientes. En este artículo, examinaremos detalladamente algunos de los componentes clave utilizados en la fabricación de PCB.

1. Sustratos

El sustrato es el material base de un PCB. Proporciona la estructura de soporte necesaria para todos los demás componentes. El material de sustrato más comúnmente utilizado es FR-4, que es una lámina de epoxi reforzada con fibra de vidrio. FR-4 es popular porque tiene excelentes propiedades de aislamiento eléctrico, resistencia mecánica y es rentable. Sin embargo, para aplicaciones de alta frecuencia, es posible que deba utilizar sustratos de PTFE, que tienen propiedades eléctricas superiores en frecuencias de microondas. Para aplicaciones que requieren una disipación térmica mejorada, es posible que deba utilizar sustratos de núcleo metálico.

2. Capas de cobre

Las láminas de cobre se laminan sobre el sustrato para formar vías conductoras o trazas. El grosor del cobre puede variar dependiendo de los requisitos de corriente de la PCB. El grosor del cobre se mide comúnmente en onzas por pie cuadrado. Los grosores comunes incluyen 1 oz, 2 oz y 3 oz. Se utiliza cobre más grueso en las PCB de electrónica de potencia para manejar corrientes altas, mientras que el cobre más delgado es suficiente para el procesamiento de señales.

3. Láminas

Las láminas consisten en capas del material del sustrato unidas con capas de lámina de cobre. Las láminas rígidas proporcionan un soporte sólido para los componentes y se utilizan principalmente en PCB no flexibles. Las láminas flexibles utilizan materiales como la poliamida para permitir que la PCB se doble sin dañar los conductores.

4. Prepreg

El prepreg es un material compuesto impregnado con un sistema de resina. Se utiliza como capa adhesiva y aislante entre capas de láminas en PCB multilayer. El prepreg proporciona la fuerza de unión necesaria entre capas. Está disponible en diferentes grosores y tiene contenido de resina variable para satisfacer comportamientos térmicos específicos.

5. Máscara de soldadura

La máscara de soldadura es una capa protectora que cubre las trazas de cobre para prevenir cortocircuitos, errores de soldadura y daños ambientales. Normalmente es un recubrimiento a base de polímero aplicado sobre las capas de cobre de la PCB. Las máscaras de soldadura vienen en diferentes colores, siendo el verde el más común. Sin embargo, también están disponibles alternativas como el rojo, el azul y el negro para fines estéticos o propiedades específicas de cada versión.

6. Serigrafía

La serigrafía es una capa de trazas de tinta que se imprime en la PCB para etiquetar la colocación de componentes, advertencias y símbolos. Normalmente es una tinta de epoxi no conductora que se destaca sobre la máscara de soldadura para una fácil legibilidad.

7. Vías

Las vías son las vías conductoras perforadas a través del sustrato para conectar trazas de cobre en diferentes capas de la PCB. Hay diferentes tipos de vías, incluyendo vías de perforación, vías ciegas y vías enterradas. Las vías de perforación se extienden desde la capa superior hasta la capa inferior. Las vías ciegas conectan capas externas con una o más capas internas sin atravesar toda la tarjeta. Las vías enterradas conectan capas internas solo, facilitando configuraciones multilayer más complejas.

8. Acabados de superficie

Los acabados de superficie se aplican a las trazas de cobre para prevenir la oxidación y garantizar una buena soldabilidad. Hay varios tipos diferentes de acabados de superficie, incluyendo HASL (Nivel de soldadura de aire caliente) y ENIG (Níquel electroless / Oro de inmersión). HASL es económico y proporciona una buena soldabilidad. ENIG ofrece una superficie suave y una excelente vida útil en estantería. Es preferido para componentes de alta calidad y pitch fino.

Entender estos componentes es vital para que los ingenieros y diseñadores puedan garantizar que el diseño de la PCB sea adecuado para su aplicación prevista, confiable en su rendimiento y rentable para fabricar. Cada componente mejora atributos específicos de la PCB y afecta la funcionalidad y la calidad generales del dispositivo electrónico.

Capítulo 4

El Proceso de Diseño de PCB

Crear una PCB implica una serie de pasos que convierten un concepto inicial de circuito electrónico en una placa manufacturable y funcional. Este proceso depende en gran medida de herramientas de software, reglas de diseño y consideraciones de fabricación. A continuación, se presenta una guía detallada para diseñar PCB:

Paso 1: Definir Requisitos y Especificaciones

- Objetivo: Definir claramente los requisitos funcionales y de rendimiento de la PCB.

- Consideraciones: Determinar el tamaño, la forma y el entorno en el que operará la PCB. Considerar factores como la potencia, los tipos de señal y la colocación de componentes.

Paso 2: Captura Esquemática

Herramientas de software: Utilizar herramientas de automatización de diseño electrónico (EDA) como Eagle, KiCad, Altium Designer o OrCAD.

Proceso:

- Crear un diagrama esquemático que represente los componentes del circuito de manera simbólica y sus interconexiones.

- Asegurarse de que todos los componentes electrónicos estén especificados correctamente, incluyendo valores y tipos.

Paso 3: Colocación de Componentes

- Objetivo: Optimizar el diseño para el rendimiento eléctrico y la facilidad de ensamblaje.

- Consideraciones: Colocar componentes en función del flujo de señal y la proximidad a componentes relacionados. Los componentes críticos como los microprocesadores deben estar ubicados en el centro. Considerar la gestión térmica y las restricciones mecánicas.

Paso 4: Enrutamiento de las Traces

Herramientas de software: Utilizar herramientas de diseño de PCB integradas en el software EDA para definir rutas eléctricas, o trazas, que conectan componentes.

Reglas de diseño:

- Asegurarse de que haya un espacio adecuado para evitar cortocircuitos y interferencias de señal.

- Utilizar anchos de traza adecuados en función de la capacidad de carga de corriente y los requisitos de impedancia.

Técnicas: Implementar planos de potencia y tierra para minimizar el ruido y mejorar el rendimiento. Utilizar enrutamiento automático o manual para diseños complejos.

Paso 5: Comprobación de Reglas de Diseño (DRC)

Propósito: Validar el diseño según reglas de diseño predefinidas para garantizar la fabricación y funcionalidad.

Proceso:

- Ejecutar características DRC en herramientas EDA para comprobar violaciones, como espaciado de traza incorrecto, vias mínimas y superposición de componentes.

- Ajustar y corregir cualquier error informado durante la comprobación.

Paso 6: Generar Archivos Gerber

- Objetivo: Crear archivos de salida estandarizados que representen el diseño de PCB para la fabricación.

- Archivos incluidos: Archivos separados para cada capa de cobre, máscara de soldadura, serigrafía y agujeros de perforación. Estos archivos son esenciales para el proceso de fabricación de PCB.

Paso 7: Considerar la Fabricabilidad (DFM)

Objetivo: Asegurarse de que el diseño sea factible para una fabricación rentable y de alta calidad.

Consideraciones:

- Trabajar con fabricantes desde el principio para entender sus capacidades y restricciones.

- Incluir anotaciones y notas claras sobre los requisitos de ensamblaje.

- Elegir acabados de superficie y colores de máscara de soldadura en función de la disponibilidad y las necesidades de la aplicación.

Paso 8: Simulación y Pruebas

- Objetivo: Predecir el rendimiento de la PCB en diversas condiciones utilizando herramientas de simulación.

- Proceso: Utilizar software para simular el comportamiento térmico, eléctrico y mecánico, verificando la estabilidad y la integridad de la señal.

Paso 9: Prototipo y Validación

- Objetivo: Construir y probar un prototipo para verificar que cumpla con todas las especificaciones de diseño y requisitos funcionales.

- Proceso: Realizar pruebas estructuradas para identificar discrepancias de rendimiento y realizar los ajustes necesarios en el diseño para mejorar.

Consideraciones para la Fabricabilidad

- Colaborar con Fabricantes: Colaborar con el fabricante elegido durante la fase de diseño para alinear las capacidades de diseño con las capacidades de fabricación.

- Minimizar la Complejidad: Elegir el diseño más simple que cumpla con los requisitos de la aplicación para reducir costos y aumentar la confiabilidad.

- Planificar la Escalabilidad: Diseñar con escalas de producción futuras en mente para asegurarse de que el diseño pueda ser fabricado en cantidades más grandes sin necesidad de rediseño.

Diseñar una PCB es un proceso meticuloso que requiere precisión y atención al detalle en cada paso. Al aprovechar herramientas de software sofisticadas, seguir prácticas de diseño sólidas y incorporar consideraciones de fabricación, los diseñadores pueden crear PCB que sean tanto de alto rendimiento como rentables para sus aplicaciones previstas.

Capítulo 5

Proceso de fabricación de PCB

El proceso de fabricación de PCB implica varias etapas especializadas, cada una de las cuales contribuye a la transformación de un substrato raw en una placa de circuito funcional. Este proceso meticuloso requiere alta precisión y control de calidad para garantizar que cada PCB cumpla con los rigurosos estándares. A continuación, se proporciona una explicación detallada de las etapas de fabricación clave:

Paso 1: Creación de patrones y grabado

- Objetivo: Crear el patrón de circuito deseado en el laminado con cobre.

- Proceso:

- Aplicación de fotoresistencia: Se aplica una capa de fotoresistencia, un material sensible a la luz, sobre la superficie de cobre del laminado de PCB.

- Exposición y desarrollo: La placa se expone a la luz ultravioleta a través de una fotomáscara, que contiene el patrón del circuito. La luz ultravioleta endurece la fotoresistencia en las áreas expuestas.

- Grabado: La placa se desarrolla para lavar la fotoresistencia no expuesta, exponiendo las áreas de cobre no deseadas. Luego, se graba químicamente el cobre expuesto utilizando una solución como cloruro férrico o persulfato de amonio, dejando solo las trazas de cobre deseadas.

Paso 2: Perforación

- Objetivo: Crear agujeros para los componentes y vias.

- Proceso:

- Utilizando máquinas automatizadas controladas por computadora (CNC), se perforan agujeros de precisión en ubicaciones específicas de la placa.

- Estos agujeros proporcionan las interconexiones entre capas y un medio para fijar componentes.

Paso 3: Galvanoplastia

- Objetivo: Establecer conexiones eléctricas a través de los agujeros y agregar grosor adicional de cobre a las trazas.

- Proceso:

- Galvanoplastia sin electricidad: Inicialmente, se deposita una capa delgada de cobre en el interior de los agujeros perforados utilizando un proceso de galvanoplastia sin electricidad.

- Galvanoplastia: Luego, la placa se sumerge en un baño de galvanoplastia, donde una corriente eléctrica hace que se deposite cobre adicional en las trazas y en el interior de los agujeros. Esto mejora la conductividad y la confiabilidad de las trayectorias del circuito.

Paso 4: Aplicación de máscara de soldadura

- Objetivo: Proteger las trazas de cobre contra la oxidación, prevenir cortocircuitos y ayudar en el proceso de soldadura.

- Proceso:

- Se aplica una capa delgada de material de máscara de soldadura sobre la superficie de la PCB, cubriendo las trazas de cobre mientras se dejan expuestas las almohadillas y vias.

- La máscara de soldadura es esencial para aislar y proteger las trazas de la exposición ambiental y operativa.

Paso 5: Impresión de serigrafía

- Objetivo: Agregar información impresa en la superficie de la PCB para la identificación de componentes y la guía de ensamblaje.

- Proceso:

- Se aplica una capa de tinta no conductora, generalmente blanca, utilizando un proceso de serigrafía para marcar designadores, símbolos y otros indicadores de referencia en la placa.

Paso 6: Acabado de superficie

- Objetivo: Proteger las áreas de cobre expuestas y preparar la placa para la soldadura.

- Métodos comunes:

- HASL (Nivel de soldadura de aire caliente): Se aplica soldadura derretida y se utilizan cuchillas de aire caliente para eliminar el exceso de soldadura, dejando un acabado uniforme.

- ENIG (Inmersión de oro con níquel electroless): Se aplica una capa de níquel como barrera, seguida de una capa delgada de oro para resistir la oxidación y tener una excelente soldabilidad.

- Otros acabados incluyen OSP (Preservativos de soldabilidad orgánicos), inmersión de estaño y inmersión de plata.

Paso 7: Pruebas eléctricas

- Objetivo: Verificar la integridad eléctrica de la PCB fabricada.

- Proceso:

- Cada PCB se somete a pruebas eléctricas para detectar cortocircuitos, circuitos abiertos y otras fallas utilizando equipo de prueba automatizado. Esto garantiza que todas las conexiones previstas estén establecidas correctamente.

Paso 8: Corte y perfilado

- Objetivo: Separar las PCB individuales de paneles más grandes y darles forma según las especificaciones de diseño.

- Proceso:

- Se utiliza una fresadora o una máquina de corte en forma de V para cortar y perfilar las PCB con precisión en los factores de forma deseables. Los bordes se alisan para eliminar rebabas o puntos afilados.

El proceso de fabricación de PCB es una combinación de arte y ciencia, que requiere precisión y control en cada etapa para producir placas de circuito confiables y de alta calidad. Cada paso se basa en el anterior para garantizar que el producto final cumpla con las especificaciones de diseño e industria, listo para la siguiente fase de ensamblaje electrónico.

Capítulo 6

PCB Técnicas de ensamblaje

El ensamblaje de PCB es el proceso de montar y soldar componentes electrónicos en una placa de circuito impreso. La elección de la técnica de ensamblaje depende de varios factores como el tipo de componentes utilizados, la complejidad del circuito y la aplicación prevista de la PCB. Dos técnicas de ensamblaje primarias son la Tecnología de Montaje en Superficie (SMT) y la Tecnología de Agujeros Pasantes (THT). A continuación, se explora estas técnicas:

Tecnología de Montaje en Superficie (SMT)

Definición: SMT implica montar directamente componentes electrónicos en la superficie de la PCB. Los componentes utilizados en este proceso se conocen como Dispositivos de Montaje en Superficie (SMD).

Proceso:

- Aplicación de pasta de soldadura: se utiliza una plantilla para aplicar una pasta de soldadura viscosa en las áreas de los pads de la PCB donde se colocarán los componentes.

- Selección y colocación: las máquinas automatizadas seleccionan componentes de carretes o bandejas y los colocan con precisión en la placa en ubicaciones designadas.

- Soldadura de reflujo: la placa ensamblada pasa por un horno de reflujo donde la pasta de soldadura se derrite y se solidifica, creando conexiones eléctricas y mecánicas robustas.

Ventajas:

- Miniaturización: admite componentes más pequeños y ligeros, lo que permite diseños más compactos y de alta densidad.

- Automatización: es muy adecuada para la automatización, lo que reduce los costos laborales y aumenta las tasas de producción.

- Rendimiento: ofrece un mejor rendimiento para aplicaciones de alta frecuencia debido a la reducción de la inductancia de los terminales y la capacitancia parásita.

Aplicaciones: se utiliza ampliamente en electrónica de consumo, telecomunicaciones, electrónica automotriz y más, donde se desean alta densidad de componentes y miniaturización.

Tecnología de Agujeros Pasantes (THT)

Definición: THT implica insertar los terminales de los componentes a través de agujeros preperforados en la PCB y soldarlos en el lado opuesto. Estos componentes suelen ser más grandes con terminales diseñados para pasar a través de la placa.

Proceso:

- Instalación de componentes: los componentes se insertan manual o automáticamente en la PCB con los terminales extendiéndose a través de los agujeros.

- Soldadura: normalmente, se utiliza la soldadura por ola para la producción en masa. La PCB pasa sobre una ola de soldadura fundida que se adhiere a las áreas metálicas expuestas, sellando los componentes en su lugar.

Ventajas:

- Fuerza mecánica: proporciona uniones mecánicas fuertes, lo que la hace adecuada para componentes que estarán sujetos a estrés mecánico.

- Prototipado y pruebas: es más fácil de manipular y modificar, lo que la hace ideal para prototipos y aplicaciones de prueba.

- Aplicaciones: se prefiere en aplicaciones que requieren alta confiabilidad y durabilidad, como maquinaria industrial, equipo militar y aeroespacial, donde la fuerza mecánica de las uniones de soldadura es crucial.

Combinación de SMT y THT

- Placas de tecnología mixta: muchas PCB modernas utilizan una combinación de SMT y THT, aprovechando los beneficios de ambos métodos.

- Estrategia de aplicación: los componentes críticos o de alta potencia suelen montarse a través de agujeros para agregar fuerza, mientras que los componentes pasivos, los circuitos integrados y otros dispositivos pequeños se montan en superficie para ahorrar espacio y aprovechar los procesos de ensamblaje automatizados.

Consideraciones de ensamblaje adicionales

- Orientación de componentes: la orientación y alineación precisas son cruciales para evitar errores de ensamblaje y garantizar el funcionamiento.

- Gestión térmica: es necesario considerar técnicas de disipación de calor adecuadas, especialmente en diseños SMT de alta densidad, para prevenir el sobrecalentamiento y mantener el rendimiento.

- Inspección y control de calidad: después del ensamblaje, las placas se someten a una inspección exhaustiva, ya sea manual o utilizando sistemas de inspección óptica automatizados (AOI), para garantizar uniones de soldadura de alta calidad y la colocación correcta de todos los componentes.

Las técnicas de ensamblaje de PCB son fundamentales para la producción de dispositivos electrónicos efectivos y confiables. Al entender y seleccionar el método de ensamblaje adecuado según las necesidades de la aplicación y los tipos de componentes, los fabricantes pueden optimizar el rendimiento y la rentabilidad de los productos electrónicos.

Capítulo 7

Garantía de Calidad en la Fabricación de PCB

La garantía de calidad (QA) es un componente crítico de la fabricación de PCB, que garantiza que cada placa producida cumpla con los estándares requeridos de confiabilidad, rendimiento y seguridad. Implica un enfoque sistemático para evaluar y mejorar el diseño, los procesos de fabricación y la calidad del producto final. A continuación, se presenta una visión en profundidad de las medidas de control de calidad y las metodologías de prueba utilizadas en la fabricación de PCB:

1. Verificación de Diseño

- Objetivo: Asegurarse de que el diseño de la PCB cumpla con las especificaciones y las directrices de fabricación antes de la producción.

- Herramientas y Procesos:

- Comprobación de Reglas de Diseño (DRC): Comprobaciones automatizadas dentro de las herramientas EDA para verificar que el diseño cumpla con las restricciones de fabricación definidas y las especificaciones de diseño.

- Comprobación de Reglas Eléctricas (ERC): Comprueba el esquemático en busca de problemas de conectividad y posibles errores eléctricos.

2. Inspección de Materiales de Entrada

- Propósito: Verificar la calidad de las materias primas (laminados, cobre, prepreg, componentes) antes de que entren en producción.

- Criterios de Inspección:

- Inspección visual para detectar defectos o contaminación.

- Medición del grosor, la suavidad de la superficie y las propiedades de adherencia.

- Pruebas eléctricas para propiedades dieléctricas y conductividad.

3. Control de Calidad en Proceso

- Objetivo: Monitorear el proceso de fabricación para detectar defectos temprano y minimizar el desperdicio.

- Técnicas:

- Inspección Óptica Automatizada (AOI): Cámaras de alta resolución inspeccionan cada capa después de procesos importantes (por ejemplo, grabado, aplicación de máscara de soldadura) para garantizar la fidelidad del patrón y la alineación.

- Inspección de Rayos X: Se utiliza para inspeccionar capas internas, vias y soldaduras, particularmente en ensamblajes SMT donde la inspección visual no es factible.

- Control de Proceso Estadístico (SPC): Utiliza métodos estadísticos para monitorear y controlar el proceso de fabricación para una salida de calidad consistente.

4. Pruebas Eléctricas

- Objetivo: Confirmar que cada PCB funcione según lo previsto sin fallos eléctricos.

- Métodos de Prueba:

- Prueba en Circuito (ICT): Comprueba la funcionalidad de los componentes individuales y sus conexiones en la placa ensamblada.

- Prueba de Sonda Voladora: Una prueba de no contacto que utiliza sondas para probar conexiones eléctricas y valores de componentes, particularmente para prototipos o lotes más pequeños.

- Prueba Funcional: Prueba la PCB ensamblada en un entorno que simula su entorno operativo final para garantizar el funcionamiento correcto.

5. Pruebas de Estrés y Medio Ambiente

- Propósito: Evaluar la durabilidad y el rendimiento de la PCB en diversas condiciones ambientales.

- Escenarios de Prueba:

- Ciclo de Temperatura: Exponer la PCB a variaciones extremas de temperatura para probar la estabilidad térmica y la integridad de las soldaduras.

- Pruebas de Humedad y Humo: Evalúan la resistencia de la placa a la humedad, que puede provocar corrosión o cortocircuitos.

- Pruebas de Vibración y Choque: Simula los esfuerzos mecánicos que la PCB puede experimentar durante el transporte o en su entorno de trabajo.

6. Inspección y Revisión Final

- Objetivo: Asegurarse de que las PCB terminadas cumplan con las especificaciones del cliente y los estándares de la industria antes de la entrega.

- Procesos:

- Inspección Visual: Verificar la etiqueta, la legibilidad de la pantalla de seda y la estética general de la placa.

- Comprobaciones Dimensionales: Asegurarse de que las dimensiones físicas estén dentro de las tolerancias especificadas.

- Revisión de los Resultados de las Pruebas: Analizar todos los datos recopilados a lo largo del proceso de QA para certificar la calidad del producto e identificar áreas para mejorar el proceso.

7. Documentación y Rastreabilidad

- Propósito: Mantener registros exhaustivos para la responsabilidad y la mejora continua.

- Documentación:

- Registros detallados de cada inspección, resultados de pruebas y acciones correctivas tomadas.

- Etiquetado y codificación de cada PCB para la rastreabilidad para identificar problemas hasta lotes o procesos específicos.

La garantía de calidad efectiva en la fabricación de PCB es fundamental para entregar productos de alta calidad y confiables. Al implementar procesos de QA robustos y adoptar avances tecnológicos en pruebas e inspección, los fabricantes pueden mejorar la confiabilidad del producto, reducir los defectos y garantizar la satisfacción del cliente.

Capítulo 8

Elegir el socio adecuado de fabricación de PCB

Seleccionar el socio adecuado de fabricación de PCB es crucial para garantizar la calidad, la confiabilidad y la entrega oportuna de sus placas de circuito impreso. Un buen socio puede ayudarlo a navegar las complejidades del proceso de fabricación, proporcionar información valiosa y contribuir en última instancia al éxito de sus proyectos. A continuación, se presentan algunos consejos y criterios que debe considerar al seleccionar un fabricante de PCB:

1. Evaluar las capacidades técnicas

Tecnología de fabricación: Asegúrese de que el fabricante tenga la tecnología para cumplir con sus requisitos específicos, ya sea para PCB estándar, de alta densidad, multilayer, flexible o rígido-flexible.

- Procesos avanzados: Busque capacidades como perforación láser, tapado de vias, vias ciegas/enterradas y tecnología HDI si su diseño requiere estas características.

- Flexibilidad de volumen: Verifique si el fabricante puede manejar su volumen de producción requerido, ya sea prototipo, producción media o masiva.

2. Evaluar las certificaciones de calidad

- Certificación ISO: Confirme que el fabricante esté certificado ISO 9001, lo que indica un compromiso con los sistemas de gestión de la calidad y las mejoras constantes del proceso.

- Normas IPC: Asegúrese de que se adhiera a las normas IPC, que rigen la calidad y la confiabilidad de los ensamblajes electrónicos.

- Certificación UL: Verifique si los productos cumplen con las normas de seguridad de UL (Underwriters Laboratories), especialmente si sus placas están destinadas a mercados con estrictas regulaciones de seguridad.

3. Experiencia y reputación

- Registro de antecedentes: Busque fabricantes con un historial probado en la industria, especialmente con proyectos similares a los suyos.

- Clientela: Investigue la clientela del fabricante para evaluar su presencia en el mercado y su experiencia en diferentes sectores (por ejemplo, automotriz, telecomunicaciones, electrónica de consumo).

4. Calidad del producto y pruebas

Procesos de aseguramiento de la calidad: Pregunte sobre sus procedimientos de aseguramiento de la calidad, capacidades de prueba en proceso y rutinas de inspección final.

Certificaciones: Solicite información sobre cualquier certificación adicional de pruebas de calidad o confiabilidad que puedan ofrecer, como la conformidad con RoHS para normas ambientales.

5. Servicio al cliente y comunicación

- Respuesta: Evalúe qué tan rápido y eficientemente responde el fabricante a las consultas y qué tan comunicativo es durante el proceso.

- Soporte técnico: Un buen socio ofrece un sólido soporte técnico para ayudar con consultas de diseño, desafíos de producción y solución de problemas posteriores a la producción.

6. Precios y transparencia de costos

Precios competitivos: Solicite cotizaciones detalladas y compárelas entre varios fabricantes para asegurarse de que los precios sean competitivos sin comprometer la calidad.

Desglose de costos: Asegúrese de que haya transparencia en los precios, con desgloses claros de los costos, incluidos los costos de configuración, materiales, mano de obra y cualquier cargo adicional.

7. Tiempo de entrega y confiabilidad

Tiempos de entrega: Confirme sus tiempos de entrega estándar y evalúe su capacidad para ofrecer servicios de entrega rápida cuando sea crítica una entrega más rápida.

Eficiencia de la cadena de suministro: Evalúe la robustez de su cadena de suministro para evaluar cómo pueden manejar las interrupciones y mantener tiempos de entrega confiables.

8. Referencias y reseñas

Reseñas de clientes: Busque reseñas o testimonios de clientes anteriores para obtener información sobre la confiabilidad del fabricante, la calidad del servicio y la satisfacción del cliente.

Verificación de referencias: No dude en solicitar referencias y ponerse en contacto directo con clientes anteriores para discutir sus experiencias con el fabricante.

9. Innovación e I+D

Adaptabilidad: Asociarse con un fabricante que esté al tanto de las últimas innovaciones y avances de la industria, asegurando que sus diseños se beneficien de la tecnología de vanguardia.

- Compromiso colaborativo: Encuentre un socio que se comprometa colaborativamente, ofreciendo sugerencias para mejoras de diseño y optimizaciones de costos.

Elegir el socio adecuado de fabricación de PCB requiere una cuidadosa consideración de numerosos factores más allá del costo. Al evaluar sus capacidades, certificaciones, experiencia y servicio al cliente, puede formar una asociación estratégica que conduzca a una producción de PCB exitosa y de alta calidad adaptada a sus necesidades específicas.

Capítulo 9

Desafíos y soluciones comunes en la ensambladura de PCB

La ensambladura de PCB es un proceso complejo que puede presentar varios desafíos, afectando la eficiencia, el costo y la confiabilidad de los productos electrónicos. Identificar estos desafíos temprano y implementar soluciones prácticas es esencial para mantener operaciones de ensambladura suaves y exitosas. A continuación, se presenta una visión detallada de algunos desafíos comunes y estrategias para superarlos:

1. Defectos de soldadura

- Desafíos: Los defectos de soldadura, como la soldadura insuficiente, las soldaduras frías y el puenteo, pueden provocar fallos eléctricos y disminuir la confiabilidad del producto.

- Soluciones:

- Inspección de pasta de soldadura (SPI): Implementar inspecciones pre- y post-reflow utilizando sistemas SPI para asegurar la deposición adecuada de pasta.

- Perfiles de reflow óptimos: Ajustar con precisión el perfil del horno de reflow para asegurar tasas de calentamiento y enfriamiento óptimas, evitando defectos como soldaduras frías.

- Diseño para la fabricación (DFM): Colaborar con ingenieros de diseño para optimizar el tamaño de los pads y las plantillas, reduciendo la probabilidad de puenteo.

2. Problemas de colocación de componentes

- Desafíos: Los componentes mal alineados, faltantes o orientados incorrectamente pueden causar fallos funcionales y retrabajo.

- Soluciones:

- Máquinas de colocación de componentes de precisión: Utilizar máquinas de colocación de componentes de alta precisión equipadas con sistemas de visión para asegurar la colocación precisa de componentes.

- Verificación de componentes: Implementar inspección óptica automática (AOI) para verificar la colocación y orientación de los componentes antes de la soldadura.

3. Gestión térmica

- Desafíos: La gestión térmica inadecuada puede provocar sobrecalentamiento, afectando la integridad de las soldaduras y el rendimiento de los componentes.

- Soluciones:

- Perfiles térmicos: Desarrollar perfiles térmicos precisos adaptados a la masa térmica única de cada ensambladura.

- Diseño de disipación de calor: Incorporar vias térmicas, disipadores de calor y claros adecuados en el diseño de la placa para mejorar la disipación de calor.

4. Manejo de componentes de paso fino y miniaturizados

- Desafíos: A medida que los componentes disminuyen de tamaño, aumenta la dificultad de manejo y colocación precisa.

- Soluciones:

- Equipos avanzados: Utilizar equipos de ensambladura de última generación capaces de manejar componentes de paso fino y ultra-pequeños con precisión.

- Fuerza laboral capacitada: Invertir en capacitación para los trabajadores para manejar y inspeccionar componentes pequeños de manera efectiva.

5. Interferencia electromagnética (EMI)

- Desafíos: La EMI puede causar degradación de señales y perturbaciones funcionales en ensambladuras electrónicas sensibles.

- Soluciones:

- Blindaje y puesta a tierra: Diseñar PCB con puesta a tierra y blindaje electromagnético adecuados.

- Diseño de componentes: Optimizar el diseño de componentes para minimizar las emisiones y la susceptibilidad a la EMI.

6. Sensibilidad a la humedad

- Desafíos: La absorción de humedad por los componentes puede provocar defectos de soldadura, como el «popcorning» durante el reflow.

- Soluciones:

- Almacenamiento controlado: Almacenar componentes sensibles a la humedad en condiciones desecantes con bolsas de barrera de humedad y indicadores de humedad adecuados.

- Procedimientos de horneado: Implementar procedimientos de horneado para eliminar la humedad absorbida de los componentes antes de la ensambladura.

7. Complejidad de pruebas e inspección

- Desafíos: A medida que las ensambladuras se vuelven más complejas, es esencial realizar pruebas exhaustivas, aunque es un desafío.

- Soluciones:

- Pruebas automatizadas: Implementar pruebas de sondeo en vuelo y pruebas de circuito (ICT) para automatizar las pruebas de configuraciones complejas.

- Pruebas funcionales: Establecer pruebas que imiten el uso real para verificar la capacidad operativa completa de la ensambladura de PCB.

8. Interrupciones de la cadena de suministro

- Desafíos: Los tiempos de entrega y la disponibilidad de componentes pueden fluctuar, retrasando los procesos de ensambladura.

- Soluciones:

- Relaciones con proveedores: Fortalecer las relaciones con los proveedores y diversificar las fuentes de suministro para minimizar la dependencia de un solo proveedor.

- Gestión de inventario: Implementar prácticas de pronóstico y gestión de inventario robustas para anticipar y mitigar las escaseces de componentes.

Al comprender estos desafíos comunes en la ensambladura de PCB y aplicar soluciones dirigidas, los fabricantes pueden mejorar la calidad del producto, reducir los tiempos de producción y minimizar los costos. La mejora continua en los procesos de ensambladura, el equipo y la capacitación es clave para superar estos obstáculos y lograr una ensambladura de PCB confiable y eficiente.

Capítulo 10

Tendencias futuras en la tecnología de PCB

La industria de PCB está evolucionando continuamente, impulsada por la demanda de dispositivos electrónicos más potentes, eficientes y compactos. Las tendencias emergentes en la fabricación y ensamblaje de PCB reflejan avances en materiales, miniaturización e integración de tecnologías. A continuación, se presenta una visión general de algunas de las tendencias clave que están dando forma a la industria:

1. Materiales avanzados

- Substratos de alto rendimiento: El desarrollo de materiales de substrato avanzados, como polímeros de cristal líquido (LCP) y polimida, permite una mejor gestión térmica, un rendimiento de frecuencia más alto y flexibilidad en los diseños de PCB.

- Materiales respetuosos con el medio ambiente: Debido a las crecientes preocupaciones medioambientales, se está produciendo un cambio hacia el uso de materiales ecológicos que cumplan con los estándares RoHS y otros estándares medioambientales.

2. Miniaturización e interconexión de alta densidad (HDI)

- Aumento de la densidad de componentes: Los avances en la tecnología HDI permiten que más componentes se empaqueten en áreas más pequeñas, mejorando la funcionalidad sin aumentar el tamaño de la placa.

- Diseños de microvías y via-in-pad: Estas técnicas se están utilizando para reducir aún más el tamaño de la PCB mientras se mantienen o aumentan los niveles de rendimiento.

3. PCB flexibles y rígido-flex

- Adaptabilidad y versatilidad: Los PCB flexibles y rígido-flex están ganando popularidad, especialmente en industrias como wearables, dispositivos médicos y automotriz, donde las restricciones de espacio y el diseño flexible son clave.

- Soluciones electrónicas plegables: Estos PCB permiten diseños innovadores que pueden doblarse, plegarse y flexionarse, abriendo nuevas posibilidades para el diseño y la funcionalidad de productos.

4. Integración de la impresión 3D

- Fabricación aditiva: El uso de la impresión 3D en la fabricación de PCB está becoming más común, lo que permite la prototipación rápida, geometrías complejas y posiblemente menores costos para producciones pequeñas.

- Componentes integrados: La impresión 3D puede facilitar la integración de componentes directamente dentro de la estructura de la PCB, reduciendo aún más el tamaño y mejorando la confiabilidad.

5. Integración de Internet de las cosas (IoT)

- Diseños listos para IoT: Con la proliferación de dispositivos IoT, las PCB están siendo diseñadas cada vez más para respaldar módulos de comunicación inalámbrica y funcionalidades de IoT, lo que impulsa la necesidad de diseños compactos y multifuncionales.

- Eficiencia energética: Las aplicaciones de IoT impulsan el desarrollo de PCB eficientes en términos energéticos que puedan funcionar con un consumo de energía mínimo.

6. Automatización y AI mejoradas

- Fabricación más inteligente: La integración de la inteligencia artificial y el aprendizaje automático en los procesos de fabricación de PCB está mejorando el mantenimiento predictivo, optimizando los flujos de trabajo y reduciendo los errores.

- Control de calidad automatizado: Los sistemas de visión avanzados y las tecnologías de inspección impulsadas por la inteligencia artificial están llevando a procesos de control de calidad más rápidos y precisos.

7. Soluciones de gestión térmica

- Dissipación de calor integrada: A medida que los dispositivos electrónicos se vuelven más potentes, la necesidad de soluciones de gestión térmica integradas dentro de la propia PCB es crucial para mantener el rendimiento y la confiabilidad.

- Materiales innovadores: Se está explorando el uso de materiales como el grafeno y otros compuestos para mejorar la conducción de calor en las PCB.

8. Integridad de señal de vanguardia

- Transmisión de datos de alta velocidad: A medida que crece la demanda de procesamiento de datos de alta velocidad, las PCB están siendo diseñadas con una mejor integridad de señal de vanguardia para respaldar una comunicación más rápida sin pérdida de señal de vanguardia.

- Blindaje EMI: Las soluciones de blindaje EMI mejoradas están siendo integrales en el diseño de PCB para prevenir interferencias en aplicaciones críticas como la electrónica automotriz y aeroespacial.

Estas tendencias futuras en la tecnología de PCB resaltan la respuesta de la industria a las demandas cambiantes de soluciones electrónicas más sofisticadas, eficientes y compactas. A medida que avanza la tecnología, el diseño y la fabricación de PCB seguirán innovando para satisfacer los requisitos de los dispositivos electrónicos de próxima generación con soluciones avanzadas y adaptables.

Póngase en Contacto

¿Dónde Estamos?

Parque Industrial, No. 438 Donghuan Road, No. 438, Shajing Donghuan Road, Distrito de Bao'an, Shenzhen, Guangdong, China

Cuarto Piso, Edificio Creativo Zhihui, No.2005 Xihuan Road, Shajing, Distrito de Baoan, Shenzhen, China

Habitación A1-13, Tercer Piso, Centro Industrial Yee Lim, 2-28 Calle Kwai Lok, Kwai Chung, HK

service@southelectronicpcb.com

Teléfono: +86 400 878 3488

Envíanos un mensaje