Imagina desperdiciar el 30% de los materiales de producción porque tus tarjetas PCB se deforman durante el montaje. Peor aún, los componentes rotos retrasan las entregas ya que la mitad de tu lote no supera las pruebas de calidad. Es por eso que existe la panelización.

La panelización de PCB[^1] combina varias tarjetas de circuito en una unidad de fabricación, optimizando la producción automatizada al mismo tiempo que evita la deformación de materiales y el daño a componentes. Reduce las tasas de desperdicio manteniendo la estabilidad dimensional[^2] durante los procesos SMT y se ajusta a los estándares IPC para la fabricación de precisión.

)

Ahora que entendemos los conceptos básicos, exploremos cómo implementar la panelización de manera efectiva en diferentes tipos de PCB, incluyendo circuitos flexibles delicados que requieren un manejo especializado.

Consejos de diseño de panel de PCB: ¿Cómo evitar errores comunes?

Has finalizado el diseño de tu circuito, pero las máquinas de montaje automatizado siguen rechazando los paneles. ¿Por qué? La panelización subóptima sabotajeó tu diseño.

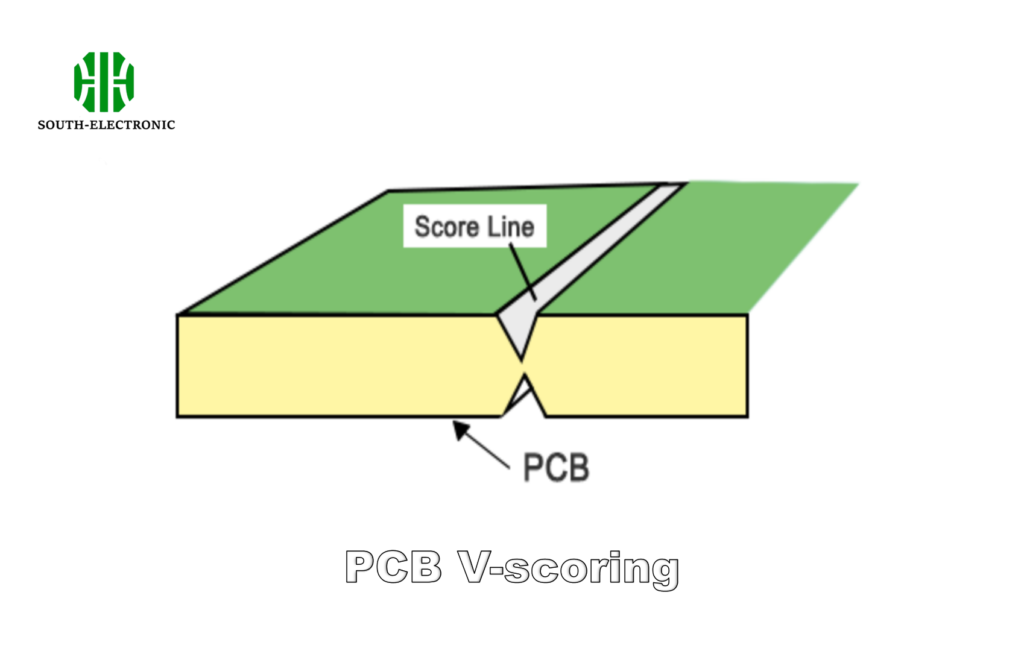

La panelización de PCB efectiva requiere calcular el espaciado óptimo de las pestañas de separación (5-8 mm), la profundidad de puntuación en V[^3] (1/3 del grosor de la tarjeta), y la dirección de enrutamiento para minimizar los puntos de estrés. Alinea siempre la colocación de componentes con las trayectorias de las máquinas de despanelización para evitar colisiones durante la separación.

)

Tres reglas de diseño críticas para paneles de alta producción

-

Estrategia de colocación de pestañas Tipo de pestaña Escenario de uso Fuerza de separación Pestaña sólida Componentes pesados 15-20N Pestaña perforada Tarjetas estándar 8-12N Sin pestaña Despanelización láser N/A -

Márgenes de expansión de materiales

Agrega un espaciado de 0,5 mm entre tarjetas adyacentes en aplicaciones de alta temperatura para acomodar la expansión térmica[^4], especialmente crucial para sustratos de PTFE rellenos de cerámica. -

Alineación de fiduciales

Coloca tres fiduciales globales (diámetro de 1 mm) formando un patrón triangular, mínimo 5 mm desde los bordes del panel. Esto permite que los sistemas robóticos compensen el desplazamiento posicional de ±0,2 mm.

¿Cómo reducir la tasa de desperdicio de PCB a través de la panelización?

La tasa de desperdicio de tu tarjeta HDI de 8 capas saltó al 18% el último trimestre. ¿La panelización óptima podría haber ahorrado $47,000 en materiales?

La panelización reduce el desperdicio de PCB en un 22-35% a través de la utilización eficiente de materiales y la compatibilidad de manejo automatizado. La clave es maximizar la cantidad de tarjetas por panel mientras se mantiene la confiabilidad de la despanelización, típicamente logrando ≥92% de rendimiento de primera pasada al seguir los estándares IPC-7351A[^5].

)

Técnicas de reducción de desperdicio por tipo de tarjeta

| Tipo de tarjeta | Tamaño de panel óptimo | Método de separación | Referencia de tasa de desperdicio |

|---|---|---|---|

| Rígido FR-4 | 18"×24" | Corte en V | ≤5% |

| Aluminio | 12"×18" | Perforación | 7-9% |

| Flex-Rígido | 8"×12" | Láser | 3-4% |

Para tarjetas HASL sin plomo, implementa estos pasos:

- Calcula el solapamiento de dedos de oro (mínimo 0,8 mm)

- Utiliza mordeduras de ratón con agujeros de 0,55 mm espaciados a 1,2 mm de intervalo

- Aplica puntuación en 45° para la separación de multicapas

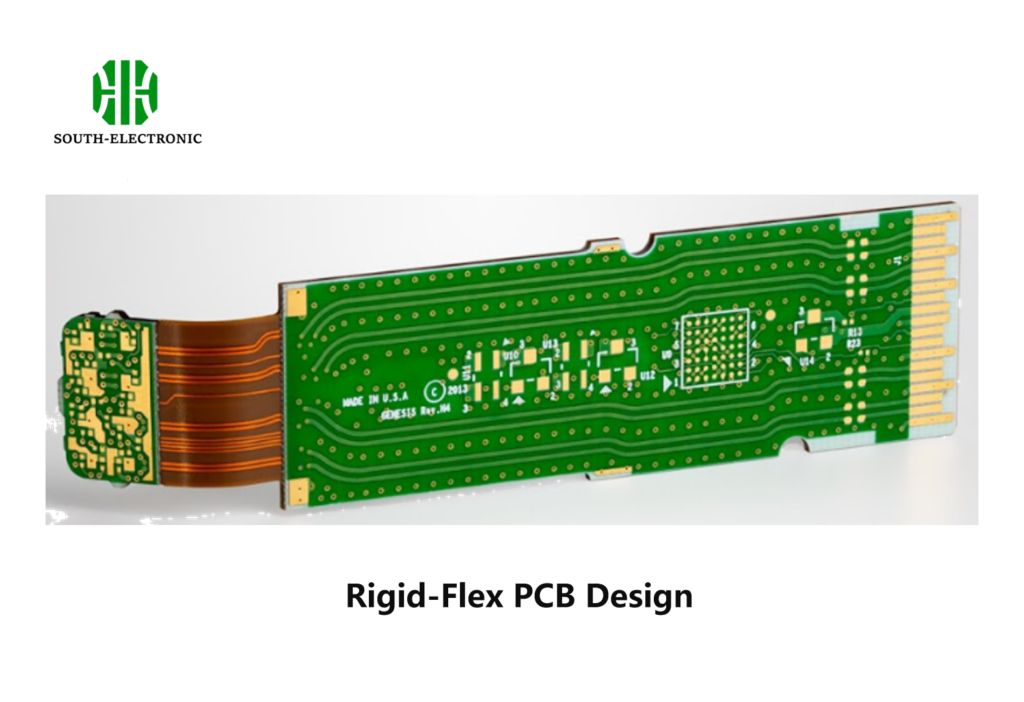

¿Cuáles son los requisitos especiales para la panelización de tarjetas de circuito flexibles?

Ese sensor ECG flexible falló después de 800 ciclos de flexión! La panelización inadecuada probablemente causó daño por estrés acumulado.

La panelización de PCB flexible[^6] requiere la colocación de reforzadores de poliamida[^7], ranuras en V curvas siguiendo radios de flexión (≥3 veces el grosor de la tarjeta), y herramientas de despanelización controladas por tensión. Los parámetros críticos incluyen un solapamiento de cubierta de 0,1-0,15 mm y un espaciado ≥1,5 mm desde los circuitos activos hasta los bordes del panel.

Matriz de diseño de panel flexible

| Parámetro | Flexión estática | Flexión dinámica | Rígido-Flex |

|---|---|---|---|

| Radio de flexión | 10× grosor | 100× ciclos | 6X grosor |

| Grosor del refuerzo | 0,2 mm | 0,1 mm | 1,6 mm |

| Desplazamiento de enrutamiento | 0,3 mm | 0,5 mm | 0,2 mm |

Lista de verificación de implementación:

- Utiliza bits de router recubiertos de diamante (Ø1,0-1,6 mm) para cortes limpios

- Mantén un ángulo de cuchilla de 88°±2° durante la despanelización

- Aplica máscara de PSA en los pads de contacto antes del enrutamiento

Conclusión

La panelización estratégica de PCB equilibra la eficiencia de producción con la confiabilidad, reduciendo las tasas de desperdicio en un 20-35% a través de diseños y técnicas de separación optimizados, al mismo tiempo que garantiza la compatibilidad de montaje, crítica para la fabricación de electrónica de alta densidad moderna.

[^1]: Entender la panelización de PCB puede mejorar significativamente la eficiencia de producción y reducir el desperdicio. Explora este recurso para aprender más.

[^2]: La estabilidad dimensional es crucial para mantener la calidad en la producción de PCB. Descubre su importancia y cómo lograrla de manera efectiva.

[^3]: Conocer la profundidad adecuada de puntuación en V puede prevenir daños durante el montaje. Este enlace proporcionará información sobre las mejores prácticas para tus diseños de PCB.

[^4]: Entender la expansión térmica es crucial para diseñar PCB confiables, especialmente en aplicaciones de alta temperatura. Este enlace mejorará tus conocimientos sobre el tema.

[^5]: Aprender sobre los estándares IPC-7351A te ayudará a lograr rendimientos más altos y mejor calidad en la fabricación de PCB, lo que lo convierte en un recurso valioso.

[^6]: Explora este recurso para entender las técnicas y consideraciones esenciales para la panelización efectiva de PCB flexibles, asegurando confiabilidad y eficiencia.

[^7]: Aprende sobre la importancia de la colocación de reforzadores de poliamida en el diseño de PCB para mejorar la durabilidad y el rendimiento en circuitos flexibles.

[^8]: Descubre cómo las herramientas de despanelización controladas por tensión pueden mejorar la calidad y la precisión de los procesos de fabricación de PCB.