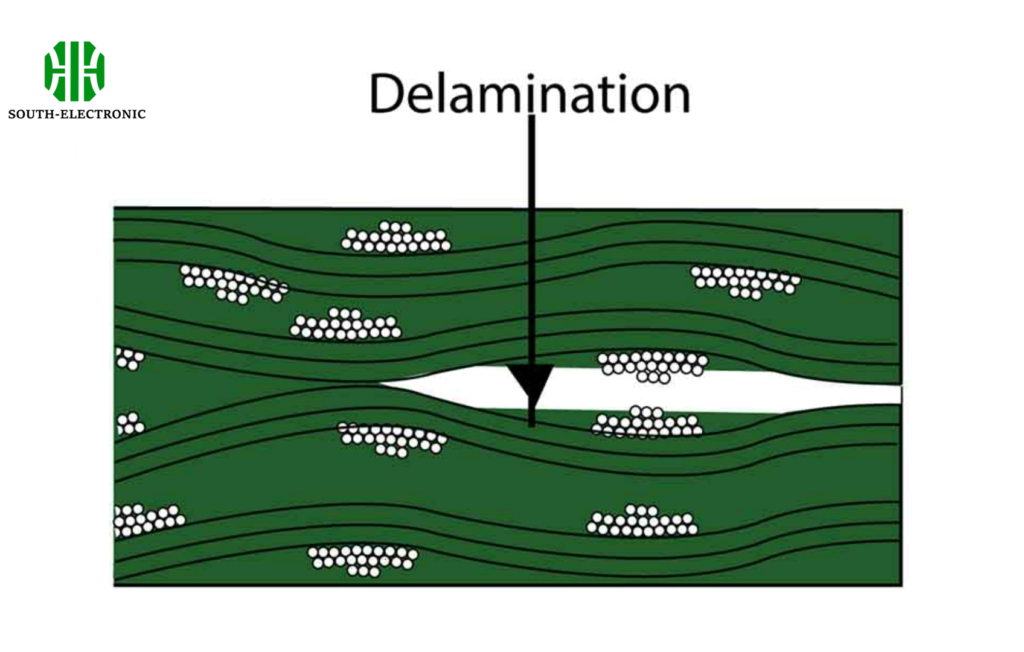

Cuando su PCB de varias capas comienza a delaminarse después del ciclado térmico, deseas haber prestado atención a este material oculto. El prepreg de PCB sirve como puente molecular que conecta las capas de circuito: si sus propiedades son incorrectas, toda la estructura se vuelve poco fiable.

El prepreg de PCB es un material dieléctrico semicurado que une las capas conductoras durante la laminación. Está compuesto de tela de fibra de vidrio impregnada con resina, lo que proporciona aislamiento eléctrico y resistencia estructural en placas de varias capas. A diferencia de los materiales del núcleo, el prepreg fluye bajo calor para llenar las grietas microscópicas.

La mayoría de los ingenieros tratan al prepreg como un "pegamento" genérico, pero sus especificaciones técnicas afectan el rendimiento de la señal y el rendimiento de fabricación. Desglosemos cuatro aspectos críticos que separan los diseños exitosos de los fallos en el campo.

¿Por qué se llama al prepreg de PCB el "pegamento invisible" de las tarjetas de circuito?

Una placa de PCB de aviónica militar falló durante las pruebas de vibración, solo porque los ingenieros ignoraron la capa de unión "no crítica". El prepreg funciona de manera invisible entre las capas de cobre grabadas, pero mantiene unida la estructura completa de la placa después del curado.

El prepreg se vuelve invisible después de la laminación porque se une químicamente con los materiales adyacentes, a diferencia de los adhesivos físicos. Su temperatura de transición vítrea (Tg) determina si mantiene la estabilidad bajo estrés térmico, lo que afecta directamente la confiabilidad a largo plazo en entornos hostiles.

)

La división estructural vs. funcional

| Característica | Rol estructural | Limitaciones funcionales |

|---|---|---|

| Composición del material | Resina epoxi + fibra de vidrio | No hay partículas conductoras |

| Estado después de la laminación | Dieléctrico completamente curado | No puede conducir señales |

| Modos de fallo | Delaminación a 260°C+ | No causa cortocircuitos |

| Impacto en el diseño | Determina la precisión del alineamiento de las capas | Afecta la impedancia a través del valor de Dk |

La norma IPC-4101E de 2023 identifica 72 clasificaciones de prepreg: usar el tipo incorrecto crea una discrepancia en la CTE en el eje Z. Para placas de 20 capas, incluso una variación de grosor del 2% se acumula en errores de alineación de 0,5 mm después de la laminación.

¿Cómo difiere el prepreg del núcleo en una PCB?

Un controlador automotriz enfrentó aperturas intermitentes porque el diseñador usó indistintamente materiales de núcleo y prepreg. La placa se agrietó durante los choques de temperatura debido a los valores de CTE no coincidentes.

El prepreg contiene resina sin curar para la fluidez durante la prensa, mientras que los núcleos tienen un dieléctrico precurado con cobre. El Tg más bajo del prepreg (130-180°C) permite el flujo viscoelástico, mientras que los núcleos mantienen la rigidez por encima de 180°C para prevenir la distorsión.

)

Los estados de los materiales determinan los resultados de fabricación

| Propiedad | Prepreg | Núcleo |

|---|---|---|

| Nivel de curado de la resina | Etapa B (curado parcial) | Etapa C (curado completo) |

| Unión del cobre | Adhiere durante la laminación | Foil preunido |

| Tolerancia de grosor | ±10% después del flujo | ±3% según se suministra |

| Dk a 1GHz | 3,8-4,5 (dependiendo de la resina) | 4,0-4,7 (mayor contenido de vidrio) |

En diseños de alta velocidad, la discrepancia de Dk entre núcleo y prepreg causa discontinuidades de impedancia. Una diferencia de Dk de 0,5 a 56Gbps crea un reflejo del 12%: suficiente para fallar en la conformidad con PCIe 6.0. Siempre modela la curva de Dk real del prepreg, no los valores nominados de la hoja de datos.

¿Qué sucede con el prepreg durante el proceso de laminación de la PCB?

Una matriz de antena de 5G perdió una eficiencia de 3dB debido a las bolsas de aire en el prepreg. El perfil de laminación no tuvo en cuenta el tiempo de gel de la resina, atrapando vacíos entre las capas de RF.

Durante la laminación, el prepreg se derrite a 150-200°C, fluye para llenar la topografía del cobre y luego se crosslinka en un sólido. La presión (300-500 PSI) fuerza la resina en las grietas de 3μm entre las trazas, mientras que el vacío elimina el aire atrapado que causa descargas parciales.

)

Los parámetros térmicos dictan el comportamiento de la resina

| Etapa | Rango de temperatura | Cambio físico clave |

|---|---|---|

| Precalefacción | 80-120°C | La viscosidad de la resina disminuye a 1000-2000 cP |

| Flujo | 130-180°C | Se completa el 65-85% del flujo de la resina |

| Curado | 190-220°C | La resina epoxi se crosslinka y alcanza el Tg |

| Enfriamiento | <50°C/hora | Evita las microgrietas por choque de CTE |

La laminación en autoclave para PCB de aerospacio utiliza ciclos de 6 horas en comparación con 90 minutos para placas de consumo. Las resinas de curado rápido ahorran tiempo pero aumentan la deformación: una contracción de la resina del 0,15% puede curvar 2 mm en paneles de 300 mm.

¿Puede la elección del prepreg afectar la integridad de la señal en su diseño?

Un canal SerDes PAM4 de 112G mostró una pérdida 4dB más alta porque el diseñador seleccionó prepreg FR-4 en lugar de Megtron 6 de ultra-baja pérdida. El factor de disipación de 0,005 vs. 0,002 arruinó los diagramas de ojo.

El prepreg establece la velocidad de la señal y la atenuación con su constante dieléctrica (Dk) y tangente de pérdida (Df). Para trazas de 10 mm a 28 GHz, una diferencia de Df de 0,01 agrega 1,2 dB de pérdida: empujando los márgenes más allá de las especificaciones IEEE 802.3ck para interfaces de 800GbE.

)

Propiedades del material vs. límites de rendimiento

| Tipo de prepreg | Dk @ 10GHz | Df @ 10GHz | Tasa de datos máxima | Absorción de humedad |

|---|---|---|---|---|

| FR-4 estándar | 4,3 | 0,020 | 6Gbps | 0,8% |

| 370HR de pérdida media | 3,9 | 0,008 | 56Gbps | 0,4% |

| Megtron6 de ultra-baja pérdida | 3,5 | 0,0015 | 112Gbps | 0,2% |

La absorción de humedad desplaza el Dk en un 4% por cada 0,1% de aumento de peso: para cables submarinos, esto requiere un sellado hermético. En radares automotrices, la estabilidad térmica de Dk (±0,05 desde -40°C a 125°C) evita errores de formación de haz que exceden ±0,5°.

Conclusión

La selección del prepreg de PCB no es un pensamiento posterior: su estabilidad dieléctrica, características de flujo y cumplimiento térmico determinan si su diseño de varias capas sobrevive a la fabricación y dura en el campo. Coincide las especificaciones del material con las demandas operativas.

[^1]: Entender el prepreg de PCB es crucial para garantizar la confiabilidad y el rendimiento de las PCB de varias capas. Explore este recurso para profundizar en sus conocimientos.

[^2]: La Tg de los materiales de prepreg es vital para la estabilidad térmica en las PCB. Aprenda más sobre su impacto en la confiabilidad en este enlace informativo.

[^3]: Familiarizarse con la norma IPC-4101E puede ayudarlo a elegir el prepreg correcto para sus diseños, mejorando el rendimiento y la confiabilidad.

[^4]: Entender el prepreg es crucial para el diseño de PCB, ya que afecta el rendimiento térmico y eléctrico. Explore este enlace para obtener información detallada.

[^5]: Los materiales del núcleo son esenciales para la estabilidad y el rendimiento de la PCB. Descubra más sobre sus propiedades y aplicaciones en este recurso informativo.

[^6]: La discrepancia de Dk puede generar problemas de rendimiento significativos en las PCB. Aprenda más sobre su impacto y soluciones en este artículo detallado.

[^7]: Aprender sobre los perfiles de laminación puede mejorar su comprensión del proceso de fabricación de PCB y mejorar la calidad del producto.

[^8]: Entender la absorción de humedad es crucial para garantizar la confiabilidad y la longevidad de las PCB en varios entornos.

[^9]: Explorar la estabilidad dieléctrica puede ayudarlo a elegir los materiales correctos para un rendimiento óptimo de la PCB y confiabilidad.

[^10]: Aprender sobre el cumplimiento térmico puede guiarlo en la selección de materiales que soporten las variaciones de temperatura sin comprometer el rendimiento.