Los nuevos diseños de PCB a menudo ocultan asesinos invisibles: el espaciado de componentes incorrecto causa cortocircuitos, destellos de arco y fracturas de placa. Estos fallos prevenibles cuestan a los ingenieros innumerables horas de depuración y a las empresas costosas devoluciones. El espaciado de seguridad adecuado evita estos desastres antes de que se fabriquen los prototipos.

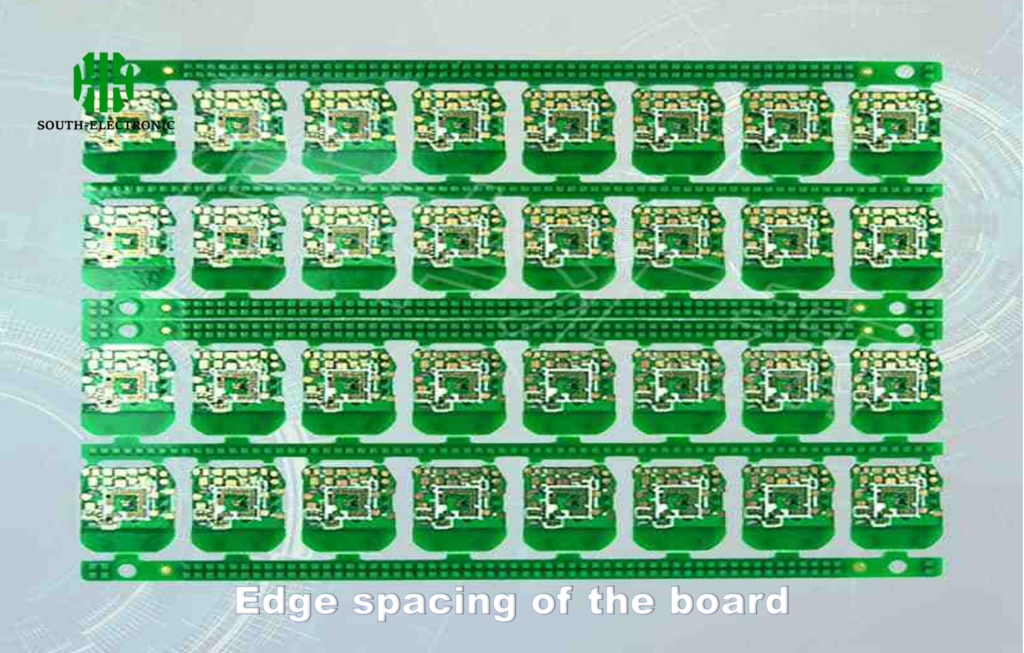

El espaciado de seguridad de PCB[^1] protege los circuitos manteniendo distancias críticas entre elementos conductores. Los diseñadores deben seguir las reglas de espaciado de 0,2 mm de pad a pad](https://www.ipc.org/system/files/technical_resource/E16%26S01-02.pdf)[^2] y 0,30 mm de claridad de cobre a borde, teniendo en cuenta las tolerancias de fabricación, la expansión de materiales y los factores de estrés eléctrico.

Aunque estos números parecen sencillos, la implementación en el mundo real requiere comprender seis factores clave que dominan las decisiones de espaciado. Analicemos las variables ocultas que separan los diseños robustos de los posibles desastres.

¿Por qué es crucial el espaciado de seguridad en el diseño de PCB?

Un fabricante de smartphones debió retirar 50.000 unidades cuando los componentes de borde de placa se agrietaron durante el ensamblaje, todo por ignorar las reglas de claridad de 0,5 mm. Este error de $2M demuestra que el espaciado no es solo teórico.

El espaciado adecuado evita la arcing eléctrica, el daño por estrés mecánico y los defectos de fabricación, asegurando al mismo tiempo el cumplimiento de los estándares de seguridad internacionales como IPC-2221[^3] y UL 60950-1.

)

Tres requisitos fundamentales de espaciado

| Tipo de espaciado | Distancia mínima | Factor crítico |

|---|---|---|

| Conductor a borde | 0,40 mm | Enrutamiento de placa y despanelado |

| Trazas de alto voltaje | 2,00 mm por kV | Voltaje de ruptura dieléctrica |

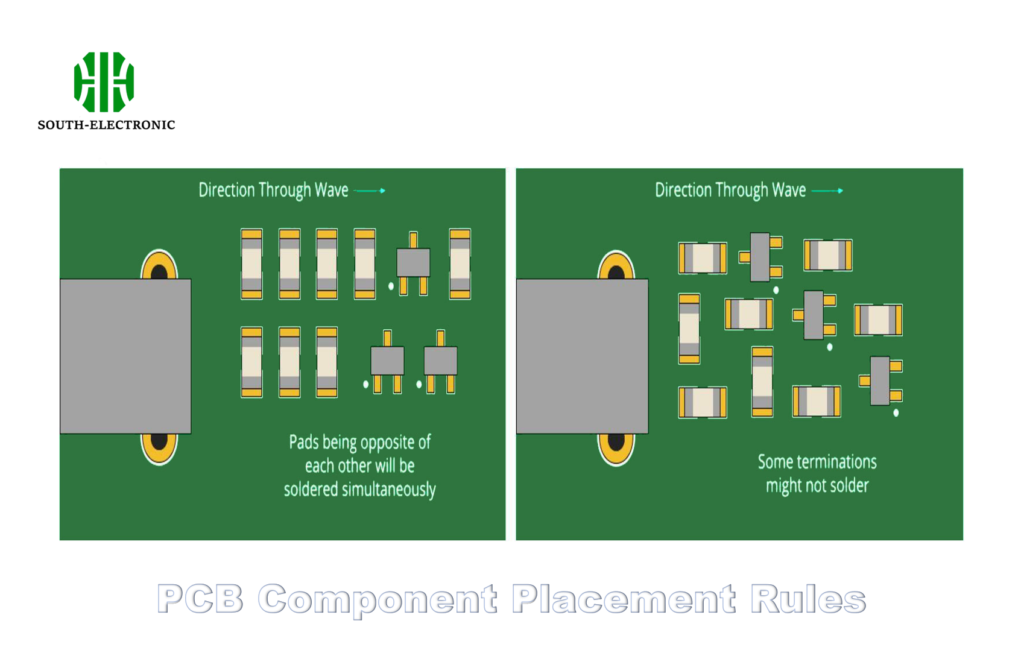

| Cuerpos de componentes SMD | 0,25 mm | Flujo capilar de soldadura por ola |

Las distancias de creepage aumentan exponencialmente con la altitud: una aplicación a 5.000 m necesita un 150% más de espaciado que los diseños a nivel del mar. Siempre verifique su entorno de operación contra las tablas de derating de altitud IEC 60664-1.

¿Qué factores clave determinan la claridad de componente a borde?

Un módulo de control automotriz falló las pruebas de EMI porque los chips colocados a 0,28 mm del borde crearon efectos de antena. La solución: aumentar la claridad a 0,35 mm resolvió la interferencia.

La claridad de borde depende del grosor de la placa, del método de despanelado (corte en V frente a enrutamiento) y de la altura del componente[^4]. Las placas más delgadas de 0,8 mm requieren un 25% más de claridad que los substratos estándar de 1,6 mm.

)

Matriz de colocación de componentes

| Factor | Impacto en la claridad | Método de ajuste |

|---|---|---|

| Panelización | Aumenta la claridad necesaria | Agregue 0,15 mm para canales de corte en V |

| Revestimiento conformal | Reduce la claridad necesaria | Reste 0,10 mm con revestimiento |

| Exposición a vibraciones | Aumenta la claridad necesaria | Agregue 0,20 mm para uso automotriz |

| Peso de cobre | Afecta los rebabas de borde | +0,05 mm por onza sobre 1 onza |

Siempre verifique con su proveedor de PCB: algunos fabricantes requieren una claridad de 0,50 mm para agujeros castellados frente a 0,30 mm para componentes estándar. Los castellados crean bordes irregulares que necesitan un margen extra.

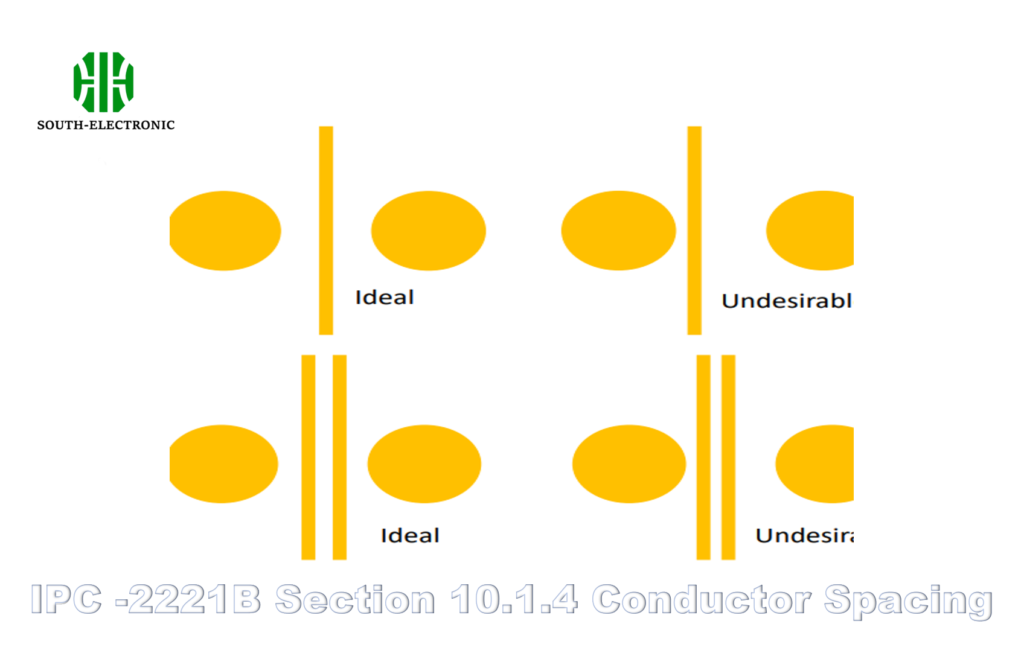

¿Cómo definen los estándares IPC el espaciado mínimo de traza a pad?

Un dispositivo médico falló la certificación cuando un espaciado de traza-pads de 0,15 mm permitió corrientes de fuga. Pasar a 0,20 mm lo llevó a cumplir con la clase 2 de IPC-2221A.

IPC-2221 especifica tres clases de espaciado: 0,10 mm (clase 1 de consumo), 0,15 mm (clase 2 industrial) y 0,20 mm (clase 3 militar/aeroespacial). Estas se aplican a capas internas: las capas externas necesitan un 25% más de claridad.

)

Requisitos de espaciado basados en voltaje

| Voltaje (V) | Clase 1 (mm) | Clase 2 (mm) | Clase 3 (mm) |

|---|---|---|---|

| ≤15 | 0,10 | 0,15 | 0,20 |

| 30 | 0,20 | 0,25 | 0,30 |

| 50 | 0,30 | 0,35 | 0,40 |

| 100 | 0,60 | 0,65 | 0,70 |

Recuerde: estos son los mínimos absolutos. Los diseñadores inteligentes agregan un margen del 20%, creando un espaciado de 0,18 mm para diseños de clase 2. Esto acomoda las tolerancias de fabricación y la deformación de materiales.

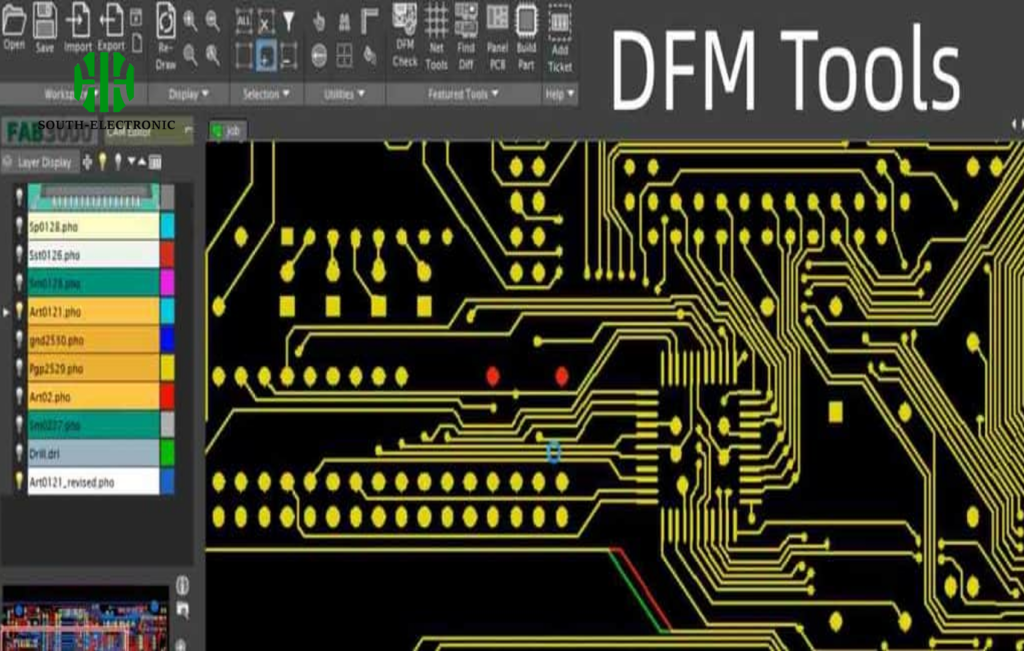

¿Cómo validar el espaciado de seguridad utilizando herramientas de verificación de fabricación?

Un diseñador encontró 23 violaciones de espaciado[^6] en su placa de 4 capas utilizando verificaciones de fabricación en tiempo real: problemas que se pasaron por alto durante la revisión manual. Estas verificaciones automatizadas evitaron $15.000 en prototipos descartados.

Herramientas de fabricación modernas como Altium’s Online DRC y Siemens’ Valor NPI verifican automáticamente contra más de 200 reglas de espaciado. Simulan los resultados de fabricación, incluyendo los efectos de registro de máscara de soldadura y compensación de grabado.

)

Lista de prioridad de verificación de fabricación

- Claridad eléctrica (trazas/pads/vias)

- Cobre a borde (perfil de placa)

- Máscara a cobre (restos de máscara de soldadura)

- Leyenda a pad (interferencia de serigrafía)

- Taladro a cobre (conflictos de capa mecánica)

Ejecute verificaciones de espaciado en tres etapas: post-diseño (análisis completo), post-ruta (verificación rápida) y pre-lanzamiento (verificación final). Siempre verifique con el documento de capacidades de su proveedor de PCB.

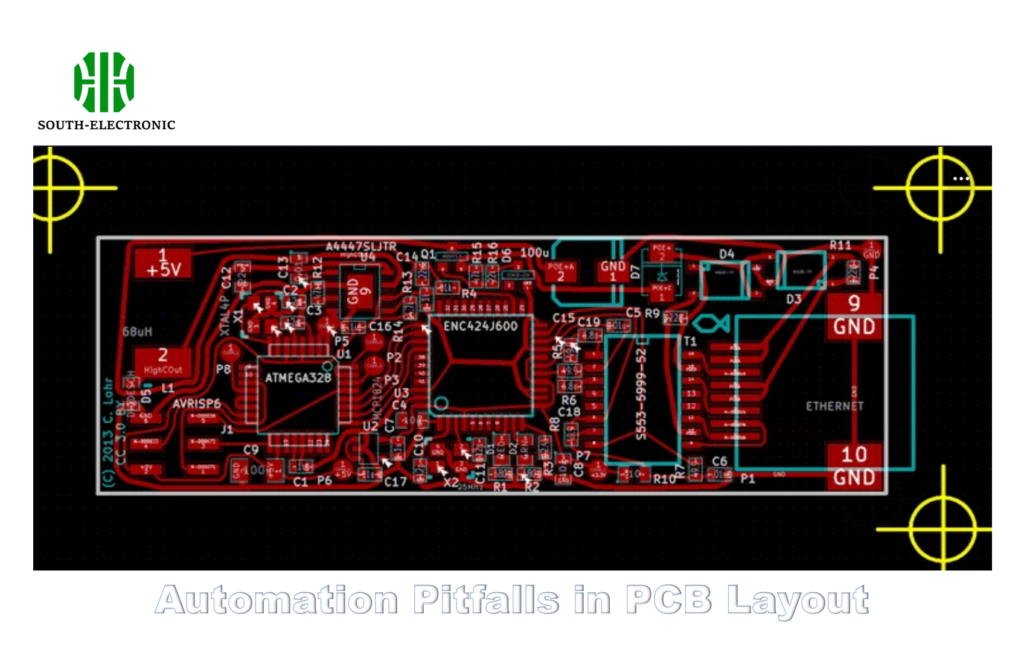

¿Pueden comprometer las herramientas de diseño automatizado el espaciado de seguridad?

Un enrutador colocó una via a 0,18 mm del borde de la placa para optimizar la longitud de la traza, violando la regla de claridad de 0,30 mm. El diseño "óptimo" se volvió inutilizable.

Los auto-routers priorizan la longitud de la traza sobre los márgenes de seguridad. El espaciado crítico requiere restricciones manuales: establezca keepouts de pad/via a 0,35 mm de los bordes y habilite la verificación de reglas de diseño en tiempo real[^8] con buffers de tolerancia de 0,05 mm.

)

Ajustes de configuración de enrutador

| Parámetro | Valor predeterminado | Valor seguro |

|---|---|---|

| Claridad de borde | 0,20 mm | 0,35 mm |

| Prioridad de espaciado | Velocidad | Confiabilidad |

| Expansión de obstáculos | 0,00 mm | 0,05 mm |

| Etiqueta de red de alto voltaje | No aplicada | ≥50V redes |

Cree reglas de diseño separadas para áreas críticas como bordes de placa y secciones de alto voltaje. Utilice clases de red para anular la configuración general: una red de alimentación de 100V necesita un espaciado diferente al de las señales de lógica de 3,3V.

Conclusión

El espaciado de seguridad de PCB combina mediciones precisas con conocimiento práctico. Al comprender los estándares IPC, el comportamiento de materiales y las herramientas de verificación de fabricación, los diseñadores crean placas confiables que sobreviven a la operación en el mundo real y pasan certificaciones estrictas.

[^1]: Comprender el espaciado de seguridad de PCB es crucial para prevenir fallos costosos y asegurar el cumplimiento de los estándares de seguridad. Explore este enlace para aprender más.

[^2]: Descubra la importancia del espaciado de pad a pad de 0,2 mm en el diseño de PCB para evitar cortocircuitos y mejorar la confiabilidad.

[^3]: IPC-2221 describe los estándares esenciales para el diseño de PCB. Entenderlo puede ayudarlo a crear circuitos más seguros y confiables.

[^4]: Comprender cómo la altura del componente afecta la claridad puede ayudarlo a optimizar su diseño de PCB para un mejor rendimiento y cumplimiento.

[^5]: Aprender sobre el espaciado de traza-pads es crucial para prevenir problemas como corrientes de fuga y asegurar que sus diseños cumplan con los estándares de la industria.

[^6]: Comprender las violaciones de espaciado comunes puede ayudarlo a evitar errores costosos en sus diseños de PCB y mejorar la calidad.

[^7]: Explore este enlace para descubrir las mejores herramientas de verificación de fabricación que pueden mejorar su proceso de diseño de PCB y asegurar el cumplimiento del espaciado de seguridad.

[^8]: Aprenda cómo la verificación de reglas de diseño en tiempo real puede prevenir errores costosos en el diseño de PCB y mejorar la seguridad y confiabilidad en general.