¿Qué es la PCB de pines?

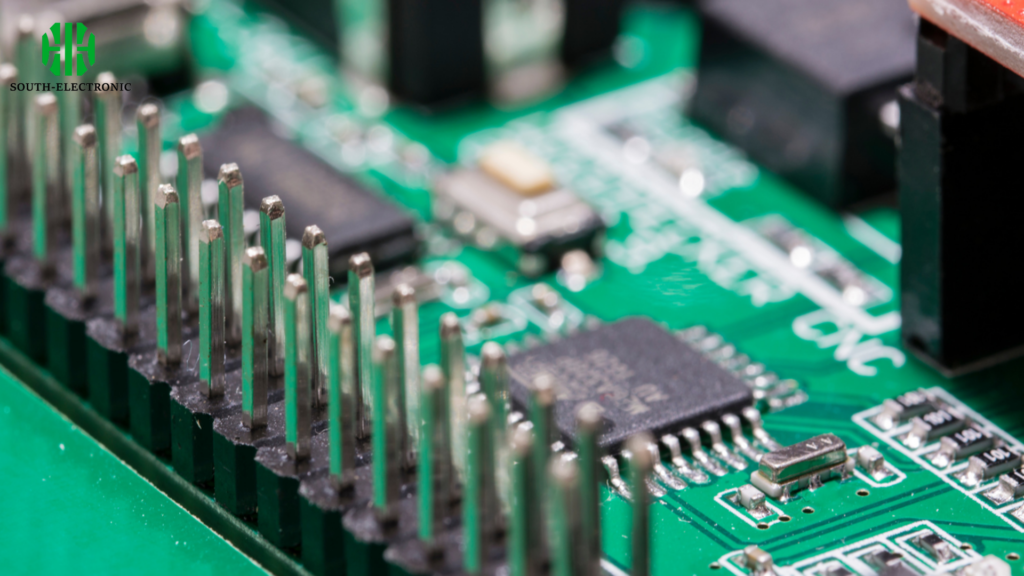

El aspecto «pin» se refiere a los pines o conectores físicos utilizados para montar componentes en la placa y establecer conexiones eléctricas. La construcción de PCB con pines implica varias capas de materiales, que consisten principalmente en una capa conductora para las conexiones eléctricas y una capa no conductora. Sustrato. En su núcleo se encuentra un estrato conductor, dedicado a facilitar las conexiones eléctricas, yuxtapuesto contra un sustrato no conductor. Estas placas sirven como columna vertebral para soportar y conectar varios componentes electrónicos, incluyendo resistencias, condensadores y circuitos integrados, entre otros.

Ventajas de utilizar PCB con pines

- Durabilidad y confiabilidad: la construcción de PCB Pin involucra materiales seleccionados por su durabilidad y resistencia a la corrosión, lo que mejora aún más su vida útil y confiabilidad.

- Resistentes a impactos físicos y vibraciones: estos PCB, fabricados con la innovadora tecnología de orificio pasante, invitan a que los componentes se anclen a través de la placa, soldándose de forma segura en cada lado. Este método forja conexiones mecánicas más robustas que su contraparte, la tecnología de montaje en superficie. , otorgando a los PCB Pin una notable resistencia a los rigores de los golpes y temblores físicos.

- Mejora de la eficiencia en dispositivos electrónicos: al permitir una ubicación más cercana de los componentes y un enrutamiento eficiente de las vías eléctricas, estos PCB admiten velocidades de transmisión de señales más rápidas y un mejor rendimiento general del dispositivo.

- Conservación de energía: al reducir la pérdida de energía y mejorar la gestión de la disipación de calor, estos PCB garantizan que los dispositivos electrónicos funcionen de manera más eficiente, consumiendo menos energía y contribuyendo a una mayor duración de la batería en los dispositivos portátiles.

¿Cómo seleccionar la configuración de pines de la PCB?

Complejidad del circuito

Densidad de componentes: evalúe la cantidad de componentes y conexiones requeridas. Los circuitos más complejos con densidades de componentes más altas pueden necesitar PCB de doble cara o multicapa.

Requisitos de señal: para aplicaciones de alta velocidad o alta frecuencia, como circuitos de RF, se necesitan materiales y diseños de PCB específicos (como PCB multicapa) para garantizar la integridad de la señal.

Restricciones de tamaño y espacio

Dimensiones físicas: el tamaño de la PCB debe ajustarse al espacio designado en el producto final. Los dispositivos compactos pueden requerir PCB multicapa para acomodar todos los circuitos necesarios en un área pequeña.

Disposición y diseño: considere la disposición de los componentes y la facilidad de integrar la PCB en el producto final, lo que incluye la ubicación de los conectores y la alineación con otras piezas.

Gestión Térmica

Generación de calor: evalúe la cantidad de calor que generarán sus componentes. Las aplicaciones de alta potencia pueden requerir PCB con mejores capacidades de gestión térmica, como capas de cobre más gruesas o disipadores de calor.

Expansión térmica: los materiales utilizados deben tener coeficientes de expansión térmica compatibles, especialmente para aplicaciones de alta temperatura, para evitar deformaciones o daños.

Durabilidad y confiabilidad del material

Entorno operativo: para entornos hostiles (como temperaturas extremas, humedad o exposición a productos químicos), elija materiales que puedan soportar estas condiciones sin degradarse.

Estrés mecánico: en aplicaciones que implican movimiento o vibración (por ejemplo, electrónica automotriz), la PCB debe tener suficiente resistencia mecánica y flexibilidad.

Rendimiento eléctrico

Conductividad: asegúrese de que los materiales conductores utilizados (como el cobre) proporcionen la conductividad adecuada para su aplicación.

Propiedades dieléctricas: el material del sustrato debe tener las propiedades dieléctricas adecuadas, especialmente para aplicaciones de alta frecuencia.

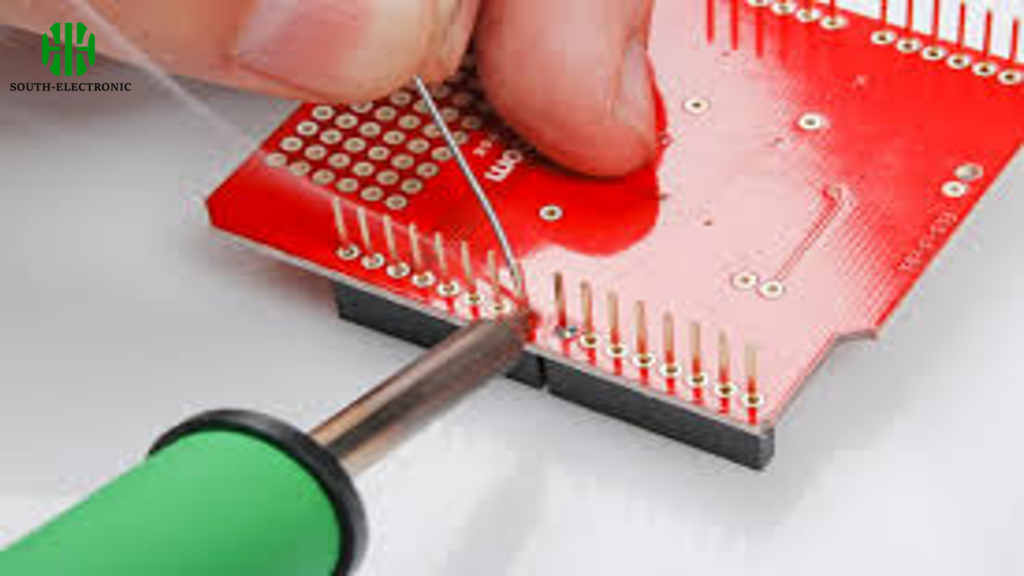

Procesos de fabricación y montaje

Fabricabilidad: Considere la facilidad y el costo de fabricar el diseño de PCB. Los diseños complejos como los PCB multicapa son más costosos y difíciles de producir.

Compatibilidad de ensamblaje: asegúrese de que el diseño de PCB sea compatible con sus procesos de ensamblaje, incluida la soldadura y el montaje de componentes.

Consideraciones de costos

Presupuesto: equilibre los requisitos técnicos con el presupuesto disponible. Los PCB más complejos, como las placas multicapa, son más caros.

Volumen y escalabilidad: para la producción a gran escala, se debe evaluar la rentabilidad de fabricar y ensamblar los PCB.

Cumplimiento y estándares

Cumplimiento normativo: asegúrese de que la PCB cumpla con las regulaciones y estándares específicos de la industria, especialmente en aplicaciones críticas como médicas o aeroespaciales.

Certificaciones: verifique las certificaciones necesarias, como RoHS o UL, que puedan ser necesarias para su producto.

En resumen, seleccionar la PCB Pin adecuada requiere una evaluación exhaustiva de los requisitos técnicos del proyecto, las condiciones ambientales, los procesos de fabricación, las limitaciones de costos y el cumplimiento de los estándares de la industria. Equilibrar estos factores de manera efectiva es crucial para garantizar que la PCB funcione de manera óptima en la aplicación prevista.

Abordar problemas técnicos comunes

Problema: Los problemas surgen principalmente de la búsqueda incesante de la miniaturización de los dispositivos y de la creciente complejidad de los diseños electrónicos. Entre las preocupaciones más frecuentes se encuentra el peligro de cortocircuito, una amenaza inminente que se intensifica a medida que los componentes se entrelazan cada vez más. amplificado a medida que los PCB son llamados a gestionar las crecientes densidades de energía, una demanda que, si no se satisface, puede convertirse en un sobrecalentamiento y la siniestra sombra de una posible falla.

Medios: Para abordar estos desafíos, se están logrando avances en el diseño de PCB y la tecnología de materiales. Se están implementando técnicas de diseño mejoradas, como enrutamiento de trazas optimizado y estrategias mejoradas de gestión térmica, para reducir el riesgo de cortocircuitos y gestionar el calor de manera más efectiva. El desarrollo y la incorporación de materiales de alta conductividad térmica también ayudan a disipar el calor de manera más eficiente, mejorando la confiabilidad general de las PCB.

Futuras tendencias

Al mirar hacia el futuro, se espera que la tecnología Pin PCB se integre más perfectamente con tecnologías emergentes como IoT (Internet de las cosas) e IA (Inteligencia artificial). El auge de los dispositivos inteligentes y los ecosistemas conectados requerirá que los PCB no solo sean más eficientes y fiables pero también más inteligentes, lo que implica incorporar capacidades de procesamiento de datos y conectividad directamente en las PCB.

La tendencia hacia prácticas de fabricación ambientalmente sostenibles también está dando forma al futuro de la tecnología de PCB, lo que incluye el desarrollo de materiales ecológicos para la fabricación de PCB y la adopción de procesos que minimicen los residuos y reduzcan la huella ambiental.

Conclusión

El campo de la tecnología Pin PCB está evolucionando rápidamente, abordando los desafíos técnicos actuales a través de soluciones innovadoras y preparándose para adoptar tecnologías emergentes. El futuro de los Pin PCB está marcado por avances en flexibilidad, inteligencia, sostenibilidad e integración con tecnologías de vanguardia. . .