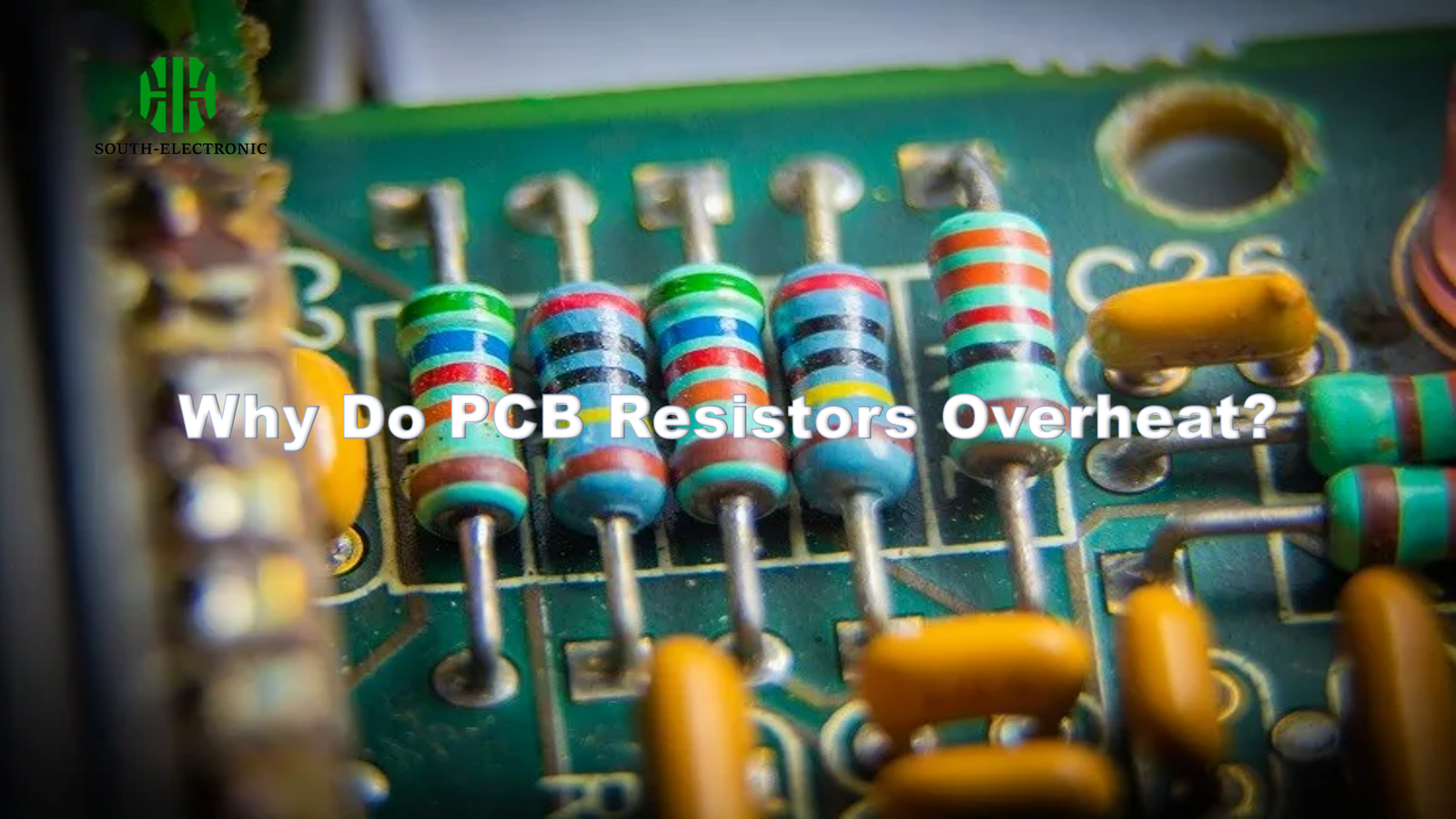

¿Tu resistencia de repente huele a plástico quemado? ¿Salen volutas de humo de tu placa de circuito? Las resistencias sobrecalentadas arruinan proyectos y hacen perder horas. Solucionemos juntos este frustrante problema.

Las resistencias de PCB se sobrecalientan cuando superan su potencia nominal, tienen un diseño térmico deficiente o se exponen a altas temperaturas ambientales. Para evitarlo, calcula las corrientes de carga con precisión, asegúrate de que el flujo de aire sea adecuado y selecciona componentes con una potencia nominal de al menos el doble de la esperada.

Ahora que conocemos los fundamentos, te mostraré pasos prácticos para diagnosticar y resolver estos problemas de sobrecalentamiento.

¿Cómo identificar y solucionar problemas de resistencias en placas de circuito?

¿Esa mancha marrón en tu PCB es una resistencia defectuosa? Las señales que pasan desapercibidas pueden provocar un fallo catastrófico en la placa. Detecta los problemas a tiempo con estos métodos.

Comience con una inspección visual para detectar decoloración o grietas. A continuación, utilice un multímetro en el circuito para medir las variaciones de resistencia con respecto a los valores indicados. Finalmente, verifique las caídas de tensión durante el funcionamiento con cámaras térmicas.

Diagnóstico paso a paso

Una vez pasé días depurando un problema de circuitos fantasma antes de darme cuenta de que una pequeña resistencia 0603 se sobrecalentaba con cargas pico. Siga este flujo de trabajo:

- Inspección con la alimentación apagada:

Verifique:

- Carbonización alrededor de las juntas de soldadura

- Cuerpos de componentes hinchados

- Decoloración de la PCB

-

Validación de la resistencia: Medición Resultado normal Indicador de fallo En circuito ±10 % del valor Desviación superior al 50 % Desoldado Clasificación exacta Ohmios abiertos/infinitos

Encienda y mida la caída de tensión en la resistencia (V = I×R).

Exceder la potencia nominal (P = I²×R) confirma la sobrecarga. Finalmente, confirme con termografía: los puntos calientes >100 °C requieren intervención.

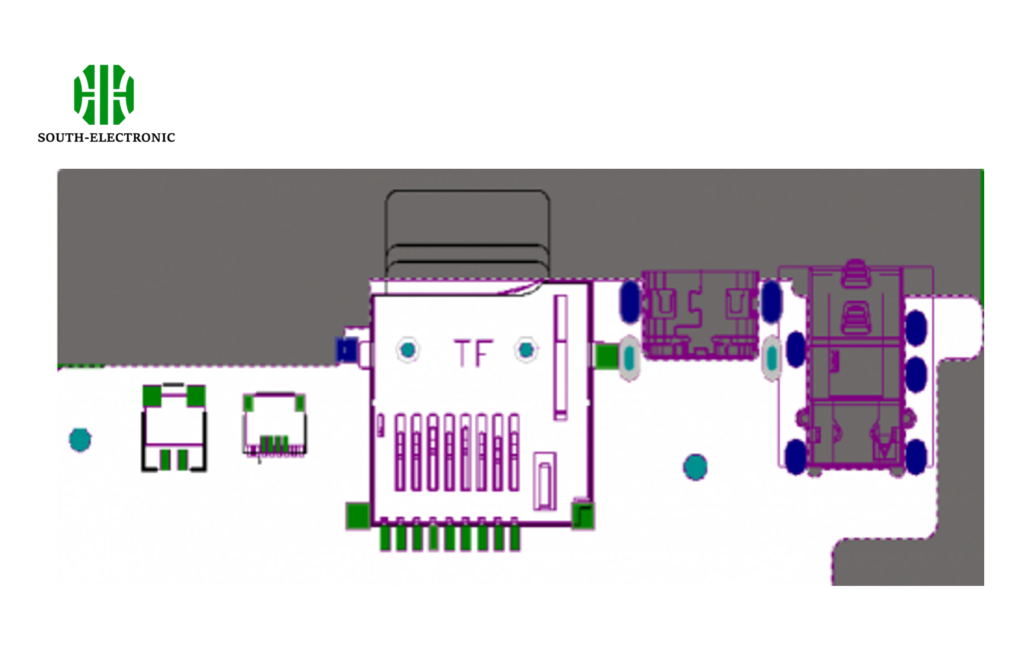

Resistencias integradas en PCB: ¿Valen la pena su coste para diseños de alta velocidad?

¿Problemas con las reflexiones de señal a más de 5 GHz? Las resistencias tradicionales introducen capacitancia parásita que perjudica las señales de alta velocidad. Las alternativas integradas ofrecen soluciones, pero a un precio elevado.

Las resistencias de película fina integradas directamente en las capas de la PCB reducen las parásitas entre un 30 y un 40 %. Su coste inicial es un 20 % superior, pero minimizan los desajustes de impedancia, críticos para los diseños de RF/memoria, lo que las hace viables para proyectos de alta frecuencia.

Cuándo elegir resistencias integradas

Reservo la tecnología integrada para clientes que necesitan una integridad de señal >3 GHz. Factores clave:

Ventajas de la alta velocidad:

- Reducción de la EMI gracias a bucles de corriente más cortos

- Eliminación del riesgo de tombstoning de componentes

- Impedancia constante en todos los lotes

Desventajas para presupuestos ajustados:

- Sin ajustes de valor posteriores al ensamblaje

- Plazo de entrega de 48 horas para cambios de diseño

- Rango de resistencia limitado

| Escenario | ¿Mejor convencional? | ¿Mejor integrado? |

|---|---|---|

| Prototipado | ✓ | ✗ |

| >4 capas HDI | ✗ | ✓ |

| Sensible al costo | ✓ | ✗ |

| Placas de RF/Servidor | ✗ | ✓ |

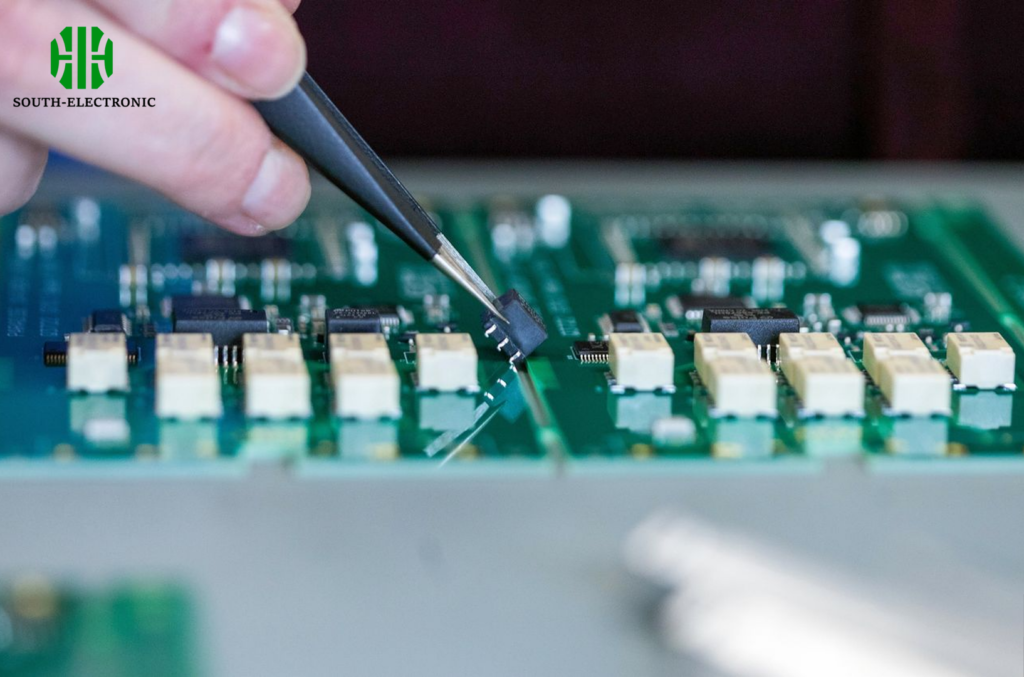

Resistencias de orificio pasante vs. SMD: ¿Cuál es la mejor opción para prototipado y reparación?

¿Se rompen los cables al intercambiar componentes? El orificio pasante facilita la soldadura manual, pero desperdicia espacio. Los nuevos diseñadores se enfrentan a este dilema a diario.

El orificio pasante es la mejor opción para prototipado con placas de pruebas y retrabajo manual. El SMD es ideal para series de producción. Conserve ambos: use SMD 1206 para facilitar las reparaciones con soldadura manual y reserve el orificio pasante para puntos de prueba de alta potencia.

Escenarios de reparación reales

El mes pasado, arreglé un controlador industrial donde las resistencias SMD se agrietaron por la vibración. ¿La solución? Enfoque híbrido:

Ventajas del orificio pasante:

- Inspección visual más sencilla

- Resistencia a la tensión mecánica

- Simplifica las modificaciones del circuito

Ventajas del SMD:

- 70 % más pequeño

- Menor inductancia parásita

- Ensamblaje automatizado más rápido

| Tarea | Tipo recomendado | Por qué |

|---|---|---|

| Protoboarding | Orificio pasante | Compatibilidad con ajuste a presión |

| Retrabajo bajo microscopio | SMD 0805+ | Soldadura precisa |

| Alta vibración | Orificio pasante | Anclajes más resistentes |

| Circuitos de más de 500 MHz | SMD | Trayectorias más cortas |

Diseño de huella de resistencia: Mejores prácticas para evitar defectos de ensamblaje

El 90 % de los defectos de soldadura se deben a errores de huella. Las resistencias dañadas y las uniones frías cuestan miles de dólares en retrabajo. Evítelos desde el principio.

Asegúrese de que el tamaño de las almohadillas coincida con el de los terminales de los componentes con una tolerancia de 0,1 mm. Instale espacios de alivio térmico en las pistas de potencia. Oriente todas las resistencias paralelas a la dirección del horno de reflujo para evitar un calentamiento desigual.

Dimensiones y patrones críticos

Estandaricé estas reglas de huella después de que una falla de lote costara $3000 en desechos:

Reglas de geometría de la almohadilla:

- Longitud de la almohadilla SMD = longitud del componente + 0,3 mm

- Espaciado de las almohadillas = espaciado exacto de los terminales de la resistencia

- Ancho del alivio térmico = 50 % del ancho de la pista

Soluciones comunes a defectos:

| Problema | Causa | Solución |

|---|---|---|

| Tombstoning | Calentamiento desigual de la almohadilla | Tamaño simétrico de la almohadilla |

| Bolas de soldadura | Exceso de pasta | Reducir la plantilla al 90 % del área de la almohadilla |

| Uniones agrietadas | Conexiones rígidas | Añadir 0,1 mm de máscara de soldadura entre la almohadilla y el plano |

Conclusión

Evite el sobrecalentamiento de la resistencia mediante cálculos de potencia precisos, diseño térmico y una elección inteligente de componentes. Realice pruebas con antelación y diseñe las huellas cuidadosamente.