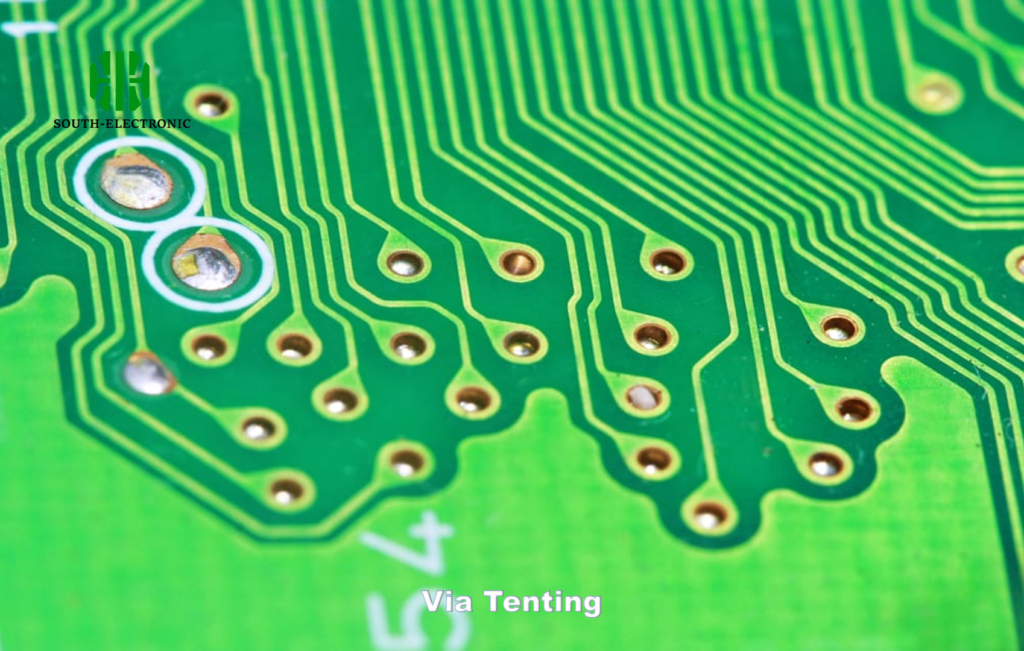

Imagine que la soldadura se cuela en sus vías durante el ensamblaje. Esta contaminación podría provocar cortocircuitos o debilitar las conexiones. Las vías protegidas resuelven este problema recubriendo las aberturas de las vías con máscara de soldadura, protegiendo su PCB de errores de soldadura.

La protección de vías en PCB consiste en cubrir los orificios de las vías con máscara de soldadura para evitar la intrusión y contaminación de la soldadura. Este método mejora la fiabilidad a la vez que ofrece protección ambiental para su placa de circuito impreso durante la fabricación y el funcionamiento.

Elegir entre vías protegidas y no protegidas afecta los costes de fabricación, el rendimiento de la señal y la durabilidad. Analicemos cómo esta sutil decisión de diseño afecta la funcionalidad de su PCB en diferentes escenarios.

Vías protegidas vs. Vías no protegidas: ¿Cuál es mejor para el diseño de su PCB?

El aire atrapado en las vías selladas se expande durante los picos térmicos, lo que supone el riesgo de separación de capas. Las vías no protegidas evitan este problema, pero exponen el cobre a la oxidación. Su decisión depende de las condiciones de funcionamiento y las prioridades de rendimiento.

Las vías con carpa son ideales para entornos hostiles que requieren protección contra la contaminación, mientras que las vías sin carpa permiten el flujo de aire para la gestión térmica. Elija carpa para electrónica de consumo que requiere fiabilidad; deje las vías abiertas para placas industriales de alta potencia que requieren disipación de calor.

Consideraciones Clave de Diseño

Tres factores determinan la idoneidad del tratamiento de vías:

| Criterios | Vías con carpa | Vías sin carpa |

|---|---|---|

| Resistencia a la Humedad | Excelente | Deficiente |

| Ciclo Térmico | Riesgo de acumulación de presión | Sin problemas de presión |

| Alineación de la Máscara de Soldadura | Crítico | No aplicable |

Las aplicaciones con alta humedad, como la electrónica automotriz, se benefician de la protección sellada de las vías con carpa. Sin embargo, las placas que experimentan cambios rápidos de temperatura (por ejemplo, las farolas LED) corren el riesgo de delaminación debido a la expansión del gas atrapado. Las vías sin protección funcionan mejor en este caso, pero requieren un baño de plata u oro por inmersión para evitar la degradación del cobre.

¿Mejora la protección de vías la integridad de la señal en circuitos de alta velocidad?

Las reflexiones se producen cuando las discordancias de impedancia afectan las señales en el rango de GHz. Las vías con protección alteran la capacitancia, lo que podría interrumpir las líneas de transmisión cuidadosamente ajustadas.

La protección de vías aumenta ligeramente la capacitancia parásita debido a las propiedades dieléctricas de la máscara de soldadura. Para señales por debajo de 5 GHz, este efecto es insignificante. Sin embargo, los diseños de ondas milimétricas superiores a 24 GHz pueden requerir vías sin protección o materiales especializados.

Compensaciones en alta frecuencia

Tres impactos del tratamiento de vías en el rendimiento de RF:

| Rango de frecuencia | Efecto de las vías con protección | Estrategia de mitigación |

|---|---|---|

| 10 GHz | Riesgo significativo de resonancia | Usar vía en almohadilla o sin protección |

En un reciente rediseño de la PCB de un router, la protección de las vías de alimentación de la antena de 2,4 GHz provocó un aumento de 0,3 dB en la pérdida de señal. La eliminación de la máscara de soldadura de esas vías específicas restauró el rendimiento sin comprometer la protección general. Simule siempre las rutas de señal críticas con el valor Dk exacto de la máscara de soldadura de su stack.

Cómo implementar el apantallamiento de vías: Reglas de diseño y consejos de fabricación

Un diseñador apantallaba vías de 0,2 mm, pero olvidó las reglas de separación de la máscara. ¿El resultado? Las vías descubiertas causaban el 12 % de fallos en la placa. Un DFM adecuado evita estos costosos errores.

Especifique siempre un solapamiento de 0,05 mm de la máscara de soldadura en las pistas de las vías. Mantenga una separación de 0,1 mm entre las aberturas de la máscara y las pistas adyacentes. Use "apantallamiento" en sus notas de fabricación y compruébelo con las inspecciones del visor Gerber.

Lista de verificación de fabricación

Cinco reglas esenciales para un apantallamiento de vías exitoso:

| Regla n.° | Parámetro | Valor | Razón |

|---|---|---|---|

| 1 | Diámetro mínimo de la vía | 0,3 mm | Garantiza una cobertura adecuada de la máscara |

| 2 | Expansión de la máscara de soldadura | -0,05 mm | Evita la extracción excesiva de la máscara |

| 3 | Distancia de la vía a la pista | 2 veces el grosor de la máscara | Evita defectos de puenteo de la máscara |

| 4 | Ancho del anillo anular | 0,15 mm | Proporciona anclaje para la máscara |

| 5 | Relación de aspecto máxima | 8:1 | Evita un acampanado incompleto |

Al crear prototipos, solicite cupones de prueba de acampanado a su fabricante. Estos verifican la resistencia de adhesión de la máscara y la consistencia de la cobertura en diferentes tamaños de vías. Para diseños HDI con microvías, confirme la compatibilidad de la perforación láser de su fabricante con las aberturas acampanadas.

Conclusión

El tratamiento de vías equilibra la protección y el rendimiento. Adapte el tratamiento de vías a las necesidades ambientales y a la velocidad de la señal, cumpla con las normas DFM y valide con prototipos para garantizar un funcionamiento fiable de las PCB en todas las aplicaciones.