Introducir

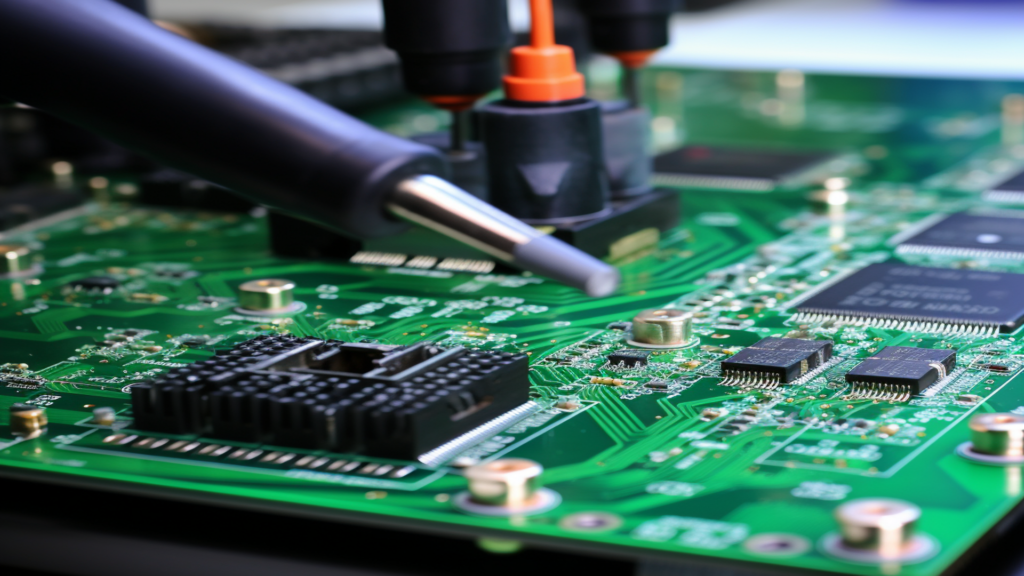

La soldadura por reflujo es un método complejo que utiliza primero una sustancia pegajosa llamada pasta de soldadura para asegurar los componentes a una PCB. Esta soldadura en pasta es una mezcla de pequeñas partículas de soldadura y un fundente especial. Una vez que los componentes se colocan cuidadosamente en la PCB, todo el conjunto se somete a ciclos térmicos controlados. Aquí es donde entra en juego el término "reflujo". Los componentes se calientan gradualmente en un horno de reflujo, lo que hace que la pasta de soldadura se licue, un proceso llamado "soldadura por reflujo".

Proceso de soldadura por reflujo

- Comienza con la aplicación de soldadura en pasta, que consiste en una mezcla cuidadosamente preparada de pequeñas partículas de soldadura y fundente especializado, y se aplica cuidadosamente a la PCB, especialmente donde se encuentran los componentes eléctricos.

- Luego viene la fase de colocación. Aquí, los componentes electrónicos están ubicados estratégicamente en la PCB. Este paso requiere una precisión extrema y cada pieza electrónica debe ser perfecta.

- La clave para entrar en el proceso: la soldadura por reflujo en sí. Esta etapa es un proceso térmico en el que la PCB ensamblada se calienta gradualmente en un horno de reflujo. Esto se hace para aumentar el calor, que es un proceso delicado que requiere seguir un perfil de temperatura específico. Transforma inteligentemente la soldadura en pasta de pasta a estado fundido para formar uniones de soldadura. La soldadura debe licuarse y luego solidificarse para formar una conexión fuerte entre el componente y la placa de circuito.

- Finalmente, está la etapa de enfriamiento. Una vez que la soldadura alcanza su máxima fluidez, el componente se enfría gradualmente. Este es un tiempo de enfriamiento, una etapa crítica en la solidificación de la soldadura, formando la tan importante unión de soldadura fuerte y confiable.

Ventaja

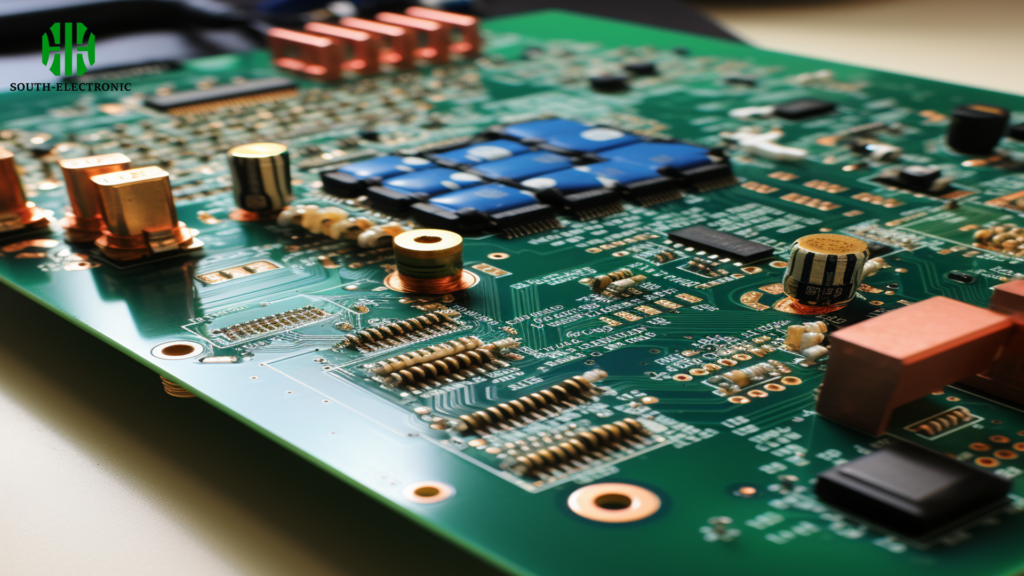

Permite soldar múltiples conexiones simultáneamente, lo cual es una gran ayuda para la producción en masa. Particularmente bueno para manejar componentes pequeños y cables de paso fino, que son críticos para las placas de circuitos modernas densamente empaquetadas.

La calidad de las uniones de soldadura resultantes suele ser muy uniforme y de alta calidad, lo que significa fiabilidad y longevidad del dispositivo electrónico. Además, el proceso es altamente adaptable y puede adaptarse a una variedad de aleaciones de soldadura y tipos de fundente, lo que brinda a los fabricantes una gran flexibilidad.

Desventajas

Equipos como un horno de reflujo pueden ser una inversión considerable, con precios elevados y costos iniciales elevados.

Luego está el análisis térmico, una parte crítica pero compleja del proceso. Obtener el perfil de temperatura perfecto requiere una combinación de experiencia y prueba y error, lo que requiere habilidad y paciencia.

Es posible que ciertos tipos de componentes o materiales de PCB no resistan bien las altas temperaturas en la soldadura por reflujo. Necesita las condiciones adecuadas; de lo contrario, es posible que las cosas no salgan como se esperaba.

¿Cuántas veces se puede devolver la soldadura?

¿Se puede limitar la PCB a un solo paso a través del horno de reflujo? Cada vez que la soldadura en pasta pasa por el proceso de reflujo, experimenta estrés térmico. Sin embargo, en aplicaciones reales, a veces puede ser necesaria una segunda pasada, especialmente en conjuntos complejos que requieren diferentes tipos de componentes.

La clave aquí es la integridad de la soldadura en pasta. Está diseñado para soportar una distribución de calor específica. Desviarse de esto puede conducir a resultados subóptimos. Los ciclos de reflujo repetidos pueden reducir el flujo en la soldadura en pasta, lo que genera problemas como una mala humectación de la soldadura y la formación de huecos.

Si bien la soldadura en pasta puede técnicamente resistir múltiples reflujos, es mejor evitar o minimizar esta práctica. La regla de oro es centrarse en un único ciclo de resurgimiento y considerar únicamente ciclos adicionales con una planificación cuidadosa y una comprensión de los riesgos potenciales. Se trata de lograr un delicado equilibrio entre la necesidad y la calidad óptima de la soldadura.

Progreso futuro

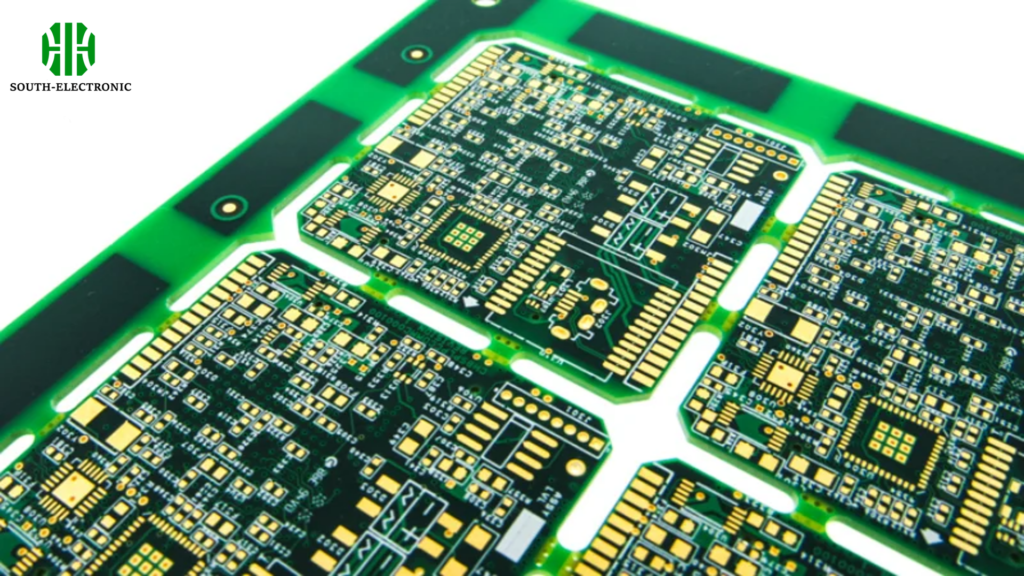

El desarrollo de la soldadura por reflujo es simplemente una aventura tecnológica. Al principio, se trataba de lograr lo básico correctamente: conseguir las uniones de soldadura correctas. Pero a medida que nos adentramos en la era de la miniaturización, la trama se vuelve más complicada.

Uno de los avances actuales en la soldadura por reflujo es la integración de tecnologías inteligentes. Los hornos de reflujo no son sólo fuentes de calor sino también centros de datos e inteligencia. Estamos viendo avances en la tecnología de análisis térmico que son cada vez más sofisticados y tienen capacidades de monitoreo y ajuste en tiempo real. Es como tener un GPS para su proceso de soldadura, guiándole siempre hacia la unión de soldadura perfecta.

Otro avance interesante es el enfoque en la sostenibilidad. El mundo se está dando cuenta gradualmente de la importancia de las prácticas respetuosas con el medio ambiente y la soldadura por reflujo se está uniendo a esta revolución verde. Estamos hablando de hornos energéticamente eficientes, soldaduras sin plomo y procesos que reducen los residuos. Es como la versión orgánica de la fabricación.

En el futuro, veo que la soldadura por reflujo se vuelve más inteligente. La era 5G está llegando y, con ella, el potencial de una mayor automatización, procesos impulsados por IA y sistemas de fabricación interconectados. Imagine un futuro en el que los hornos de reflujo se comuniquen con otros equipos de la línea de ensamblaje para optimizar todo el proceso de ensamblaje de PCB en una sinfonía de eficiencia y precisión.

Conclusión

La soldadura por reflujo es una tecnología fundamental y en evolución en la fabricación de productos electrónicos. Combina precisión, eficiencia y adaptabilidad, dando forma a la forma en que se crea la electrónica moderna. Si miramos hacia el futuro, la integración de la tecnología inteligente y las prácticas de sostenibilidad prometen revolucionar aún más este campo, haciéndolo más eficiente, ecológico y en sintonía con las demandas de la producción de productos electrónicos de vanguardia.