Sus costos de fabricación de PCBA siguen comiendo las ganancias, pero los presupuestos inflados no son inevitables. Cortemos la confusión: la reducción efectiva de costos requiere precisión quirúrgica, no cortes aleatorios. Estas estrategias probadas en la batalla entregaron ahorros del 25-50% para mis proyectos de hardware.

Reducir los costos de PCBA a través de la selección estratégica de materiales (sustratos CEM ahorran 20-30%[^1]), automatización de la producción (reducción de la mano de obra en un 40%)[^2], y optimización inteligente del diseño. Consolidar a los proveedores para obtener descuentos por volumen y implementar controles de calidad rigurosos para evitar costos de rework de $18,000+ por proyecto.

Estos métodos funcionan, pero solo cuando se aplican correctamente. Desmontemos cada palanca de ahorro de costos con datos de precios de componentes reales y estudios de caso de la planta de producción. ¿Qué separa la optimización de costos exitosa de los desastres de calidad?

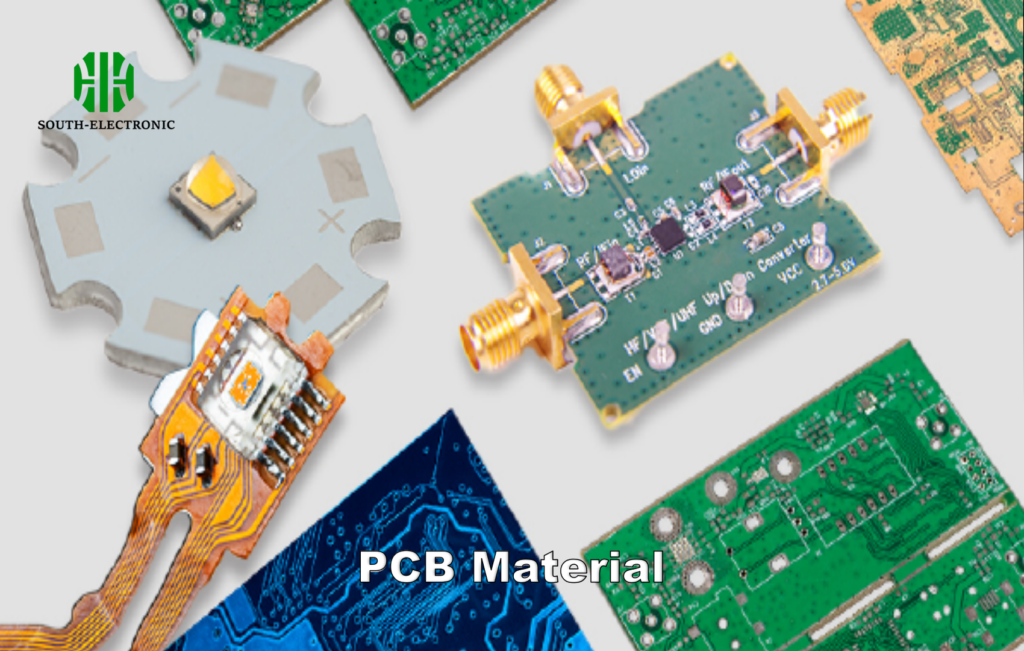

Selección de materiales: ¿Cómo equilibrar el rendimiento y el costo?

Elegir entre FR-4 y CEM-3[^3] se siente como elegir tu veneno. Los materiales de alto rendimiento drenan los presupuestos, mientras que las opciones más baratas riesgos de fallas en el campo. Un cliente casi quemó $47,000 utilizando sustratos incorrectos para controladores LED, hasta que reestructuramos su proceso de selección.

Seleccione materiales en función de los requisitos operativos: use FR-4 para aplicaciones de alta frecuencia/alta temperatura y CEM-1/CEM-3 para bienes de consumo sensibles al costo. Estandarice 2-3 grados de sustrato aprobados en todos los proyectos para mantener la calidad mientras aprovecha los descuentos por volumen.

)

Análisis de costo-rendimiento de materiales

| Aplicación | Material recomendado | Costo por m² | Clasificación de temperatura máxima | Mejor caso de uso |

|---|---|---|---|---|

| Unidad de control de automóvil | FR-4 Tg170 | $18.50 | 170°C | Sistemas de alta confiabilidad |

| Dispositivos IoT para el hogar | CEM-3 | $12.80 | 130°C | Electrónica sensible al costo |

| Controladores LED | CEM-1 | $9.20 | 110°C | Aplicaciones no críticas |

Consejo de diseño: Combine grados de material dentro de placas multilayer: use FR-4 para capas de poder críticas y CEM-3 para capas de señal para ahorrar 15-18% en comparación con construcciones completas de FR-4.

Estrategia de compra por volumen

- Negocie precios escalonados: 10-20% de descuento en pedidos de 500+ paneles

- Mantenga un buffer de material de 3 meses para evitar compras de emergencia

- Colabore con distribuidores que ofrezcan servicios de corte gratuitos

Ahorré a una startup de dispositivos médicos $8,700/mes al cambiar sus placas de 2 capas de FR-4 a CEM-3 y consolidar 7 proveedores en 2 proveedores principales.

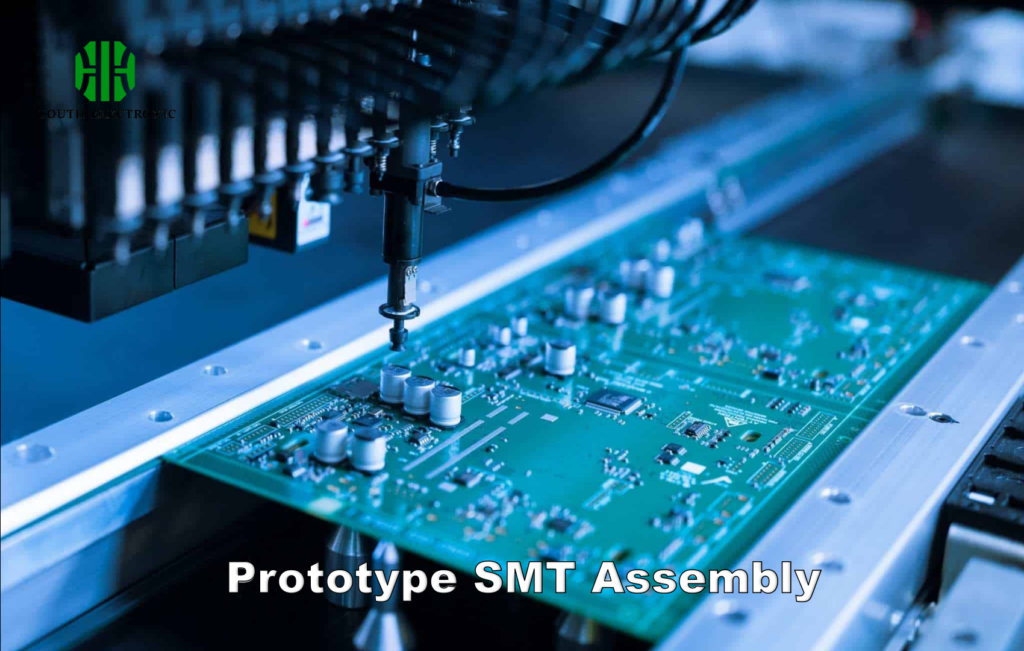

Eficiencia de la producción: ¿Puede la automatización salvar su presupuesto?

"La automatización es demasiado costosa para lotes pequeños" – la mentira que cuesta a los fabricantes $92/hora en mano de obra manual. Las líneas SMT modernas ahora manejan lotes de 500 unidades de manera rentable. Desmontemos los números reales de ROI.

La automatización reduce los costos de PCBA[^4] a través de la producción 24/7 (aumento de la utilización en un 67%), precisión de colocación de 0,008 mm (reduciendo defectos de soldadura) y tiempos de ciclo más rápidos en un 40%. Sistemas SMT+AOI[^5] logran un ROI en 14-18 meses para fabricantes de volumen medio.

)

Desglose de costo-beneficio de la automatización

| Proceso | Costo manual/Unidad | Costo automatizado/Unidad | Ahorros del primer año (10k unidades) |

|---|---|---|---|

| Colocación de componentes | $0.38 | $0.12 | $2,600 |

| Soldadura | $0.27 | $0.09 | $1,800 |

| Inspección | $0.15 | $0.04 | $1,100 |

Pasos clave de implementación:

- Comience con la inspección óptica automatizada (AOI) – reduce el rework en un 60%

- Implemente alimentadores SMT para los 20 componentes de uso más alto

- Utilice líneas flexibles que manejen tanto la producción de prototipos como la producción en masa

Un cliente de robótica redujo su costo de ensamblaje de 500 unidades de $17.50 a $11.80 utilizando líneas semiautomatizadas, logrando una mejora del margen del 23% a pesar de los costos de arrendamiento de equipo del 15%.

Control de calidad: ¿Cómo evitar rework costoso?

Ese resistor de $0.15 acaba de costar $420 en rework. Los fallos de calidad multiplican los gastos de manera exponencial – una tasa de defectos del 2% [^6] puede consumir el 11% de los presupuestos del proyecto. Aquí está cómo romper este ciclo.

Implemente 4 etapas de puertas de calidad[^7]: 1) Controles de materiales entrantes 2) Inspección de pasta de soldadura 3) Inspección óptica automatizada (AOI)[^8] 4) Pruebas funcionales. Esto reduce las tasas de rework del 8% al 1.2%, ahorrando $18k+ en pedidos de 1k unidades.

)

Costo de la escalada de fallas de calidad

| Etapa de detección | Costo de reparación promedio | Impacto de tiempo |

|---|---|---|

| Almacenamiento de componentes | $0.85 | 15 minutos |

| Post-SMT | $4.20 | 45 minutos |

| Ensamblaje final | $17.50 | 2.5 horas |

| Falla en el campo | $420+ | 14 días+ |

Tácticas de prevención:

- Perfil termal para cada lote (tolerancia ±3°C)

- Mantenga registros de viscosidad de la pasta de soldadura

- Cree "muestras asesinas" con defectos intencionados para la calibración de AOI

Después de implementar el control de proceso estadístico (SPC) en un fabricante de contratos, el rendimiento de primera pasada mejoró del 82% al 96%, ahorrando $12,400 mensuales en mano de obra de rework.

¿Qué errores aumentan los costos de PCBA?

He visto prototipos de $250k fallar porque los ingenieros ignoraron la fabricabilidad. Estos no son riesgos hipotéticos – aquí están las trampas de costo más comunes verificadas por 137 informes post-mortem.

Trampas de costo comunes: 1) No controles DFM[^9] que causan redesigns del 22% 2) Componentes de una sola fuente que crean retrasos de 6 semanas 3) Tolerancias sobreespecificadas (+/-0.1mm vs +/-0.25mm agrega 18% de costo). Implemente bases de datos de componentes y protocolos de congelación de diseño para prevenir estos.

Marco de prevención de errores costosos

| Tipo de error | Frecuencia | Impacto de costo promedio | Método de prevención |

|---|---|---|---|

| Huellas de componentes incorrectas | 31% | $2,800 | Validación de modelos 3D |

| Tecnología mixta | 18% | $1,750 | Diagramas de flujo de procesos |

| Violaciones térmicas | 27% | $4,200 | Simulación térmica <3W/cm² |

Soluciones accionables:

- Cree una lista de verificación de "reglas de fabricación" para todos los diseñadores

- Exija alternativas de segunda fuente para todos los componentes

- Realice un análisis de apilamiento de tolerancias antes de finalizar los diseños

Al hacer cumplir las reglas DFM desde el principio, una empresa de sensores industriales redujo las ECO (órdenes de cambio de ingeniería) de 7.2 a 0.8 por proyecto, reduciendo los costos de NRE en un 42%.

Conclusión

Corte los costos de PCBA de manera sistemática: haga coincidir los materiales con las necesidades reales, automatice de manera inteligente, haga cumplir las puertas de calidad y elimine los errores prevenibles. Combinados, estos métodos entregan ahorros del 25-50% sin comprometer la confiabilidad – convirtiendo los centros de costo en ventajas competitivas.

[^1]: Explore cómo los sustratos CEM pueden reducir significativamente los costos mientras mantienen la calidad en sus proyectos de PCBA.

[^2]: Aprenda sobre el impacto de la automatización de la producción en los costos laborales y la eficiencia en la fabricación de PCBA.

[^3]: Entienda las diferencias clave entre FR-4 y CEM-3 para tomar decisiones informadas sobre materiales para sus proyectos.

[^4]: Aprenda cómo la automatización puede reducir significativamente sus costos de producción y mejorar la eficiencia en el montaje de PCB.

[^5]: Descubra cómo los sistemas SMT+AOI pueden mejorar su proceso de producción y proporcionar un ROI sólido.

[^6]: Entienda las implicaciones financieras de las tasas de defectos en la fabricación y cómo mitigar sus efectos en los presupuestos.

[^7]: Aprenda cómo implementar 4 etapas de puertas de calidad puede reducir significativamente las tasas de rework y ahorrar costos en la producción.

[^8]: Explore las ventajas de AOI en la reducción del rework y la mejora del control de calidad en los procesos de fabricación.

[^9]: Entender los controles DFM puede ayudarlo a evitar redesigns costosos y mejorar la fabricabilidad en sus proyectos.

[^10]: Aprender sobre las ECO puede ayudarlo a optimizar su proceso de diseño y reducir costos innecesarios de manera efectiva.