Entendiendo el proceso de reflujo de la pasta de soldadura

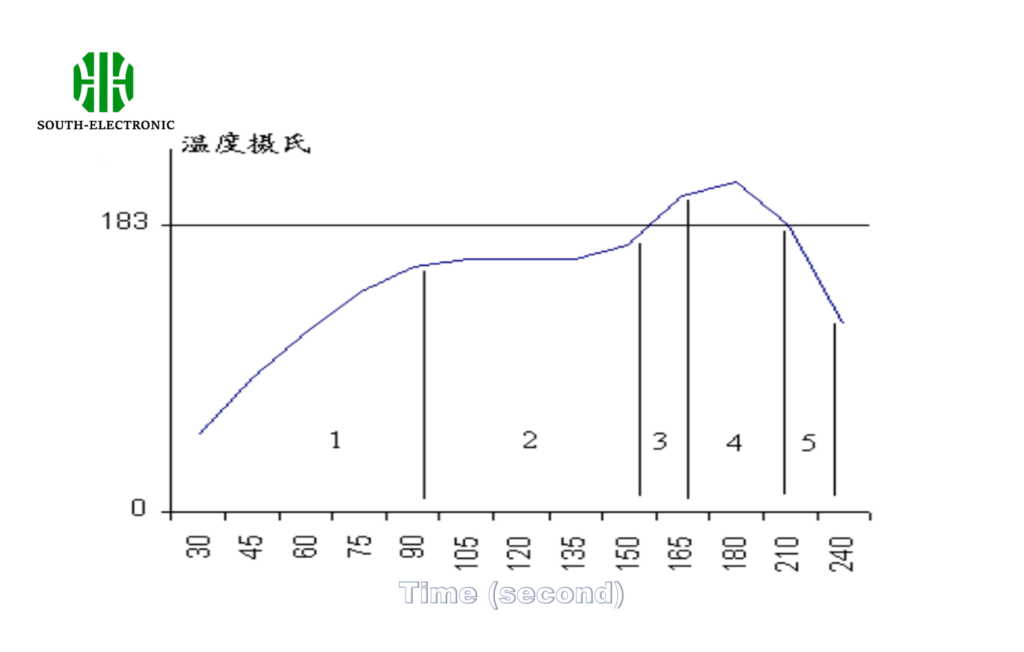

Cuando la pasta de soldadura se coloca en un ambiente caliente, el reflujo se divide en cinco etapas:

-

Primero, el disolvente utilizado para lograr la viscosidad y el rendimiento de serigrafía requeridos comienza a evaporarse. El aumento de temperatura debe ser lento (aproximadamente 3 °C por segundo) para limitar la ebullición y las salpicaduras, y evitar la formación de pequeñas gotas de soldadura. Algunos componentes son sensibles a la tensión interna. Si la temperatura externa del componente aumenta demasiado rápido, se producirá una fractura.

-

El fundente se activa y comienza la limpieza química. La misma limpieza ocurre tanto con el fundente soluble en agua como con el fundente sin limpieza, pero a temperaturas ligeramente diferentes. Los óxidos metálicos y ciertos contaminantes se eliminan del metal y las partículas de soldadura que están a punto de combinarse. Una buena unión de soldadura metalúrgica requiere una superficie limpia.

-

A medida que la temperatura continúa aumentando, las partículas de soldadura se funden individualmente y comienzan el proceso de licuefacción y absorción de estaño superficial, similar al de la mecha de la lámpara. Esto cubre todas las superficies posibles y comienza a formar las uniones de soldadura.

-

Esta etapa es la más importante. Cuando todas las partículas de soldadura se funden, se combinan para formar estaño líquido. En este momento, la tensión superficial comienza a formar la superficie de la base de soldadura: si la separación entre el pin del componente y la almohadilla de la PCB supera las 4 milésimas de pulgada, es muy probable que el pin y la almohadilla se separen debido a la tensión superficial, provocando la apertura de la unión de soldadura.

-

En la etapa de enfriamiento, si el enfriamiento es rápido, la resistencia de la unión de soldadura será ligeramente mayor, pero no debe ser demasiado rápida para causar estrés térmico dentro del componente.

Resumen de los requisitos de la soldadura por reflujo:

Es importante un calentamiento lento suficiente para evaporar el disolvente de forma segura, evitar la formación de cordones de soldadura y limitar la tensión interna del componente causada por la expansión térmica, que causa problemas de fiabilidad en caso de fractura. En segundo lugar, la etapa activa del fundente debe tener el tiempo y la temperatura adecuados, lo que permite que la etapa de limpieza se complete cuando las partículas de soldadura apenas comienzan a fundirse.

La etapa de fusión de la soldadura en la curva tiempo-temperatura es la más importante. Es necesario permitir que las partículas de soldadura se fundan completamente, se licúen para formar la soldadura metalúrgica y se evaporen el disolvente y los residuos de fundente restantes para formar la superficie de la base de soldadura. Si esta etapa es demasiado caliente o demasiado larga, puede dañar los componentes y la PCB. El ajuste de la curva de temperatura de reflujo de la pasta de soldadura se realiza mejor según los datos proporcionados por el proveedor de la pasta de soldadura y, al mismo tiempo, se debe comprender el principio de la variación de la tensión térmica dentro del componente; es decir, la velocidad de aumento de la temperatura de calentamiento es inferior a 3 °C por segundo y la velocidad de descenso de la temperatura de enfriamiento es inferior a 5 °C.

¿Cómo configurar el perfil de temperatura de reflujo de la pasta de soldadura?

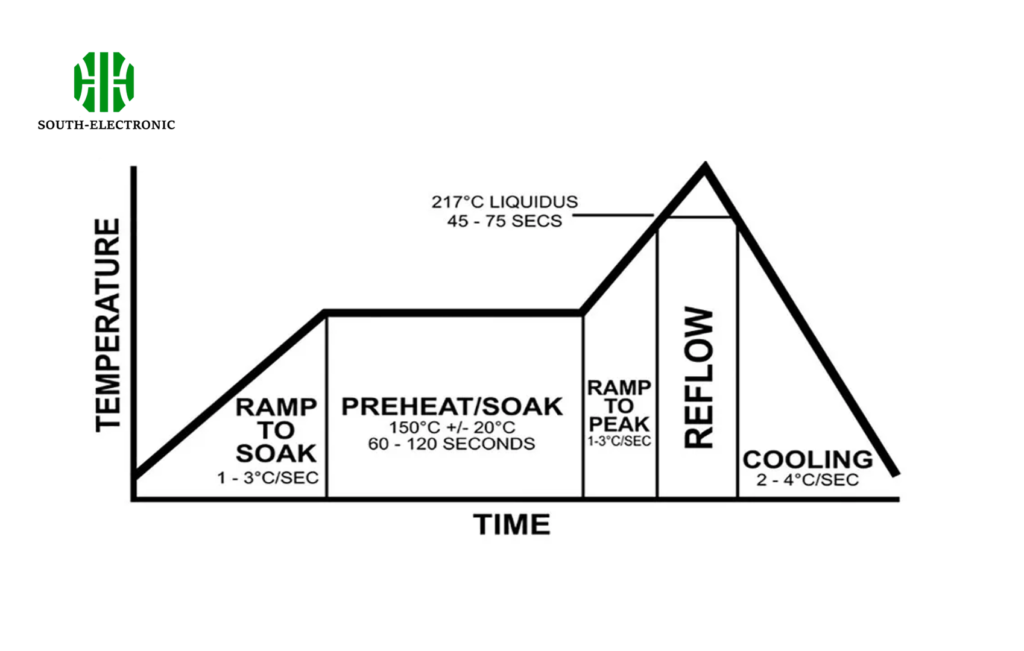

El perfil ideal consta de cuatro partes o zonas: las tres primeras se calientan y la última se enfría. Cuantas más zonas de temperatura tenga el horno, más preciso y preciso será el perfil. La mayoría de las pastas de soldadura se pueden refluir correctamente utilizando las cuatro zonas de temperatura básicas.

-

La zona de precalentamiento, también llamada zona de rampa, se utiliza para elevar la temperatura de la PCB desde la temperatura ambiente hasta la temperatura de activación requerida. En esta zona, la temperatura del producto aumenta continuamente a una velocidad máxima de 2 a 5 °C por segundo. Si la temperatura aumenta demasiado rápido, causará ciertos defectos, como pequeñas grietas en los condensadores cerámicos, mientras que si aumenta demasiado lentamente, la pasta de soldadura se sobrecalentará y no tendrá tiempo suficiente para que la PCB alcance la temperatura de activación. La zona de precalentamiento del horno generalmente ocupa entre el 25 % y el 33 % de la longitud total del canal de calentamiento.

-

Zona activa, a veces llamada zona seca o de inmersión, esta zona generalmente representa entre el 33 % y el 50 % del canal de calentamiento y tiene dos funciones. La primera es detectar la temperatura de la PCB a una temperatura relativamente estable, lo que permite que los componentes de diferentes masas mantengan una temperatura homogénea y reduzcan su diferencia relativa de temperatura. La segunda función es activar el fundente y evaporar las sustancias volátiles de la pasta de soldadura. El rango general de temperatura activa es de 120 a 150 °C.

-

Zona de reflujo, a veces llamada zona de pico o zona de calentamiento final. Su función es aumentar la temperatura del ensamblaje de la PCB desde la temperatura activa hasta la temperatura pico recomendada. La temperatura activa siempre es ligeramente inferior al punto de fusión de la aleación, y la temperatura pico siempre se encuentra en el punto de fusión. La temperatura pico típicaEl rango de temperatura es de 205 a 230 °C. Si el ajuste de temperatura de esta zona es demasiado alto, la pendiente de aumento de temperatura superará los 2 a 5 °C por segundo o la temperatura pico de reflujo será superior a la recomendada. Esto puede causar una ondulación excesiva, delaminación o quemado de la PCB y dañar la integridad del componente.

-

La curva ideal de la zona de enfriamiento debe ser una imagen especular de la curva de la zona de reflujo. Cuanto más se acerque a esta imagen especular, más firme será la estructura sólida de la unión soldada, mayor será la calidad de la unión soldada y mejor será la integridad de la unión.

El primer parámetro a considerar al crear una curva de temperatura es el ajuste de la velocidad de la cinta transportadora, que determinará el tiempo que la PCB permanece en el canal de calentamiento. Los parámetros típicos de una planta de fabricación de pasta de soldadura requieren una curva de calentamiento de 3 a 4 minutos. La longitud total del canal de calentamiento dividida entre el tiempo total de detección de la temperatura de calentamiento es la velocidad precisa de la cinta transportadora. Por ejemplo, cuando la pasta de soldadura requiere un tiempo de calentamiento de cuatro minutos, se utiliza un canal de calentamiento de 1,8 metros (6 pies) de longitud, y el cálculo es: 1,8 metros ÷ 4 minutos = 4,5 metros por minuto = 45 cm (18 pulgadas por minuto).

A continuación, se debe determinar la temperatura de cada zona. Es importante comprender que la temperatura real de la zona no es necesariamente la temperatura mostrada. La temperatura mostrada solo representa la temperatura del termistor en la zona. Si el termopar está más cerca de la fuente de calor, la temperatura mostrada será mayor que la temperatura de la zona. Cuanto más cerca esté el termopar del canal directo de la PCB, más reflejará la temperatura mostrada la temperatura de la zona.

Perfiles de reflujo que se benefician de la rampa de reflujo

Muchos hornos antiguos tienden a calentar diferentes partes de un ensamblaje a diferentes velocidades, dependiendo del color y la textura de las piezas y las capas de la placa de circuito impreso que se refluyen. Algunas áreas de un ensamblaje pueden alcanzar temperaturas mucho más altas que otras, y esta variación de temperatura se denomina temperatura de transición temporizada (DT) del ensamblaje. Si la temperatura de fusión (DT) es grande, algunas áreas del ensamblaje pueden recibir demasiado calor, mientras que otras pueden no recibir suficiente. Esto puede causar diversos defectos de soldadura, como bolas de soldadura, falta de humectación, componentes dañados, huecos y residuos quemados.

¿Por qué y cuándo remojar?

El único propósito de la zona de remojo es reducir o eliminar las DT grandes. El remojo debe igualar la temperatura de todas las piezas del ensamblaje antes de que este alcance la temperatura de reflujo de soldadura, de modo que todas las piezas refluyan simultáneamente. Dado que no se necesita una zona de remojo, el perfil puede cambiarse a un perfil de reflujo lineal de rampa a reflujo (RTS).

Cabe destacar que, por lo general, no se necesita una zona de remojo para activar la química del fundente en la pasta de soldadura. Este es un error común en la industria que debe corregirse. La mayoría de las composiciones químicas de pasta de soldadura muestran una actividad de humectación adecuada cuando se utiliza un perfil RTS lineal. De hecho, la humectación generalmente mejora utilizando un perfil RTS.

| Etapa | Ajuste de temperatura de la zona | Temperatura real de la placa al final de la zona |

|---|---|---|

| Precalentamiento | 210 °C (410 °F) | 140 °C (284 °F) |

| Remojo | 177 °C (350 °F) | 150 °C (302 °F) |

| Reflujo | 250 °C (482 °F) | 210 °C (410 °F) |

Perfil de Rampa-Remojo-Reflujo

El perfil de Rampa-Remojo-Reflujo (RSS) se puede usar con productos químicos RMA o sin limpieza, pero generalmente no se recomienda para productos químicos a base de agua, ya que la zona de remojo RSS puede destruir prematuramente el activador de la pasta de soldadura, lo que resulta en una humectación inadecuada. El único propósito de usar un perfil RSS es eliminar o reducir el tiempo de secado (DT).

El perfil RSS comienza con una rampa pronunciada de 10 °C, con una velocidad máxima de 2-3 °C durante un tiempo objetivo de aproximadamente 150 °C en un tiempo objetivo de 90 segundos. Posteriormente, el conjunto se mantiene entre 150 °C y 170 °C durante 90 segundos; el conjunto debe alcanzar el equilibrio térmico al final de la zona de mantenimiento. Tras la zona de mantenimiento, el conjunto entra en la zona de reflujo y refluye a 183 °C durante 60 (± 15) segundos.

El perfil de temperatura completo debe durar desde 45 °C hasta una temperatura máxima de 215 (+ 5) °C durante 3,5 a 4 minutos. La velocidad de enfriamiento debe controlarse a 4 °C por segundo. Generalmente, velocidades de enfriamiento más rápidas pueden producir una estructura de grano más fina, mayor resistencia y uniones de soldadura más brillantes. Sin embargo, superar los 49 °C por segundo provocará un choque térmico.

Calentamiento-Reflujo

El perfil de temperatura RTS se puede utilizar para cualquier composición química o aleación, y es el preferido para pasta de soldadura soluble en agua y aleaciones y piezas difíciles de soldar. El perfil de temperatura RTS ofrece varias ventajas sobre el RSS. El RTS generalmente produce uniones de soldadura más brillantes y menos problemas de soldabilidad gracias al reflujo de la pasta de soldadura.

El perfil de temperatura RTS conserva su portador de fundente durante la etapa de precalentamiento. Esto también mejora la humectabilidad, por lo que se recomienda utilizar RTS para aleaciones y piezas difíciles de humedecer.

Gracias a que la velocidad de la rampa de temperatura de la curva RTS está tan controlada, se reduce la probabilidad de defectos de soldadura o choques térmicos. Además, la curva RTS es más económica porque se reduce la energía de calentamiento en la mitad frontal del horno. Además, la resolución de problemas de RTS es relativamente sencilla, y los operadores con experiencia en la resolución de problemas de curvas RTS no tendrán dificultad para ajustarla para lograr el efecto óptimo de la curva de temperatura.

Ajuste de la curva de temperatura RTS

La curva RTS es simplemente una rampa de temperatura desde la temperatura ambiente hasta la temperatura pico de reflujo. La zona de rampa de temperatura de la curva RTS actúa como zona de precalentamiento para el ensamblaje, donde se activa el fundente, se volatilizan los volátiles, el ensamblaje está listo para el reflujo y se evita el choque térmico. La velocidad típica de la rampa de temperatura de la curva RTS es de 0,6 a 1,8 °C por segundo. Los primeros 90 segundos de la rampa de temperatura deben ser lo más lineales posible.

La regla básica de la rampa de temperatura para la curva RTS es que dos tercios de la curva estén por debajo de 150 °C. A partir de esta temperatura, el sistema activo en la mayoría de las pastas de soldadura comienza a fallar rápidamente. Por lo tanto, mantener el extremo inicial de la curva más frío conservará el agente activo durante más tiempo, lo que resulta en una buena humedad y uniones de soldadura brillantes.

La zona de reflujo de la curva RTS es la etapa donde el ensamblaje alcanza la temperatura de reflujo de la soldadura. Después de alcanzar los 150 °C, la temperatura máxima debe alcanzarse lo más rápido posible y debe controlarse a 215 (+5) °C con un tiempo de residencia de licuefacción de 60 (± 15) segundos. Este tiempo por encima de la licuefacción reducirá el atrapamiento de fundente y la formación de vacíos, y aumentará la resistencia a la tracción. Al igual que con el RSS, la longitud de la curva RTS debe ser de un máximo de 3,5 a 4 minutos desde la temperatura ambiente hasta la temperatura pico, con una velocidad de enfriamiento controlada a 4 °C por segundo.

Solución de problemas de las curvas RTS

Los principios para la solución de problemas de las curvas RSS y RTS son los mismos: ajustar la temperatura y el tiempo de la curva según sea necesario para lograr el resultado óptimo. A menudo, esto requiere ensayo y error, aumentando o disminuyendo ligeramente la temperatura y observando los resultados. A continuación, se presentan problemas comunes de reflujo que se encuentran al usar la curva RTS y cómo resolverlos.

-

Bolas de soldadura: Muchas pequeñas bolas de soldadura quedan atrapadas alrededor del perímetro del residuo de fundente después del reflujo. En la curva RTS, esto suele deberse a una velocidad de rampa demasiado lenta, ya que el portador de fundente se quema antes del reflujo y se produce la oxidación del metal. Este problema generalmente se puede solucionar aumentando ligeramente la velocidad de rampa de la curva. Las bolas de soldadura también pueden ser resultado de una rampa demasiado rápida, pero esto es menos probable con la curva RTS debido a su rampa relativamente lenta y más uniforme.

-

Perlas de soldadura: A menudo confundidas con las bolas de soldadura, las perlas de soldadura son una o más bolas grandes de soldadura que suelen depositarse alrededor de los condensadores y resistencias del chip. Aunque esto suele deberse a una acumulación excesiva de pasta de soldadura durante la serigrafía, a veces se puede solucionar ajustando la curva de temperatura. Al igual que las bolas de soldadura, las perlas de soldadura producidas en una curva RTS suelen ser resultado de una rampa demasiado lenta. En este caso, la baja rampa provoca capilaridad, arrastrando la pasta de soldadura no refluida desde la acumulación de soldadura hacia la parte inferior del componente. Durante el reflujo, esta pasta de soldadura forma perlas de soldadura y se expulsa hacia los lados del componente debido a la tensión superficial de la soldadura que atrae el componente hacia la placa. Al igual que con las bolas de soldadura, la solución para las perlas de soldadura es aumentar la rampa hasta que se resuelva el problema.

-

Humectación deficiente: La humectación deficiente suele deberse a la relación tiempo-temperatura. El activador de la pasta de soldadura está compuesto de ácidos orgánicos que se degradan con el tiempo y la temperatura. Si la curva es demasiado larga, la humectación de la unión soldada puede verse afectada. Dado que el activador de la pasta de soldadura suele mantenerse durante más tiempo con la curva RTS, es menos probable que se produzca una humectación deficiente que con RSS. Si persiste la humectación deficiente con RTS, se deben tomar medidas para asegurar que los dos primeros tercios de la curva se encuentren por debajo de 150 °C. Esto prolongará la vida útil del activador de la pasta de soldadura y, como resultado, mejorará la humectación.

-

Soldadura insuficiente: La soldadura insuficiente suele deberse a un calentamiento desigual o demasiado rápido, lo que provoca que los pines del componente se calienten demasiado y la soldadura los absorba. Tras el reflujo, los pines presentarán una desoldadura más gruesa y aparecerá menos soldadura en las almohadillas. Reducir la velocidad de calentamiento o asegurar un calentamiento uniforme del conjunto ayudará a prevenir este defecto.

-

Tombstoning: El tombstoning es nuestroGeneralmente, esto se debe a fuerzas de humectación desiguales, lo que provoca que el componente se levante sobre un extremo después del reflujo. Generalmente, cuanto más lento sea el calentamiento, más lisa será la placa y menor será la probabilidad de que se produzca. Reducir la velocidad de aumento de temperatura del conjunto a 1839 °C ayudará a corregir este defecto.

-

Huecos: Los huecos son defectos que se encuentran comúnmente en las inspecciones de rayos X o transversales de las uniones soldadas. Los huecos son pequeñas "burbujas" en las uniones soldadas, que pueden ser aire o fundente atrapado. Los huecos generalmente se deben a tres errores de la curva: temperatura pico insuficiente; tiempo de reflujo insuficiente; y temperatura demasiado alta durante la etapa de calentamiento. Dado que la velocidad de calentamiento de la curva RTS está estrictamente controlada, los huecos suelen ser el resultado del primer o segundo error, lo que provoca que el fundente no volátil quede atrapado en la unión soldada. En este caso, para evitar huecos, se debe medir la curva de temperatura en el punto donde se producen y ajustarla adecuadamente hasta que se resuelva el problema.

-

Uniones de soldadura opacas y granulares: Un defecto de reflujo relativamente común son las uniones de soldadura opacas y granulares. Este defecto puede ser estético, pero también puede indicar una unión de soldadura débil. Para corregir este defecto dentro de la curva RTS, se debe reducir la temperatura de las dos primeras zonas de reflujo en 5° y aumentar la temperatura máxima en 5°C. Si esto no funciona, se debe seguir ajustando la temperatura hasta obtener el resultado deseado. Estos ajustes prolongarán la vida útil del activador de la pasta de soldadura, reducirán su exposición a la oxidación y mejorarán su capacidad de humectación.

-

Residuos quemados: Aunque no es necesariamente un defecto funcional, puede presentarse al utilizar la curva de temperatura RTS. Para corregir este defecto, se debe reducir el tiempo y la temperatura de la zona de reflujo, generalmente 5 °C.

Conclusión

El proceso de reflujo de soldadura requiere perfiles térmicos precisos con cuatro zonas (precalentamiento, inmersión, reflujo y enfriamiento), manteniendo velocidades de rampa de 2-5 °C/s, una temperatura máxima de 215 ± 5 °C y un enfriamiento ≤ 4 °C/s para garantizar la unión metalúrgica, a la vez que se solucionan defectos como bolas de soldadura, vacíos y tombstoning mediante curvas de temperatura RTS/RSS optimizadas.