Como muchos ingenieros durante la validación de I+D, me gusta enviar las placas a talleres de ensamblaje para prototipos SMT y ahorrar tiempo. Pero les cuento que he tenido mi dosis de frustración. Llega la placa, la enciendo… y nada. Cortocircuitos. Aperturas. Fallan las pruebas básicas de funcionalidad. Y ahora viene el dolor de cabeza: ¿Fue un error de diseño mío? ¿O el taller de ensamblaje lo arruinó? Acusar a otros siempre cuesta tiempo y dinero.

Después de gastar dinero en demasiados lotes defectuosos, recopilé información práctica sobre los problemas más comunes de ensamblaje SMT. Comprenderlos me ha ahorrado innumerables momentos de "vuelta a la mesa de dibujo". Esto es lo que deben tener en cuenta:

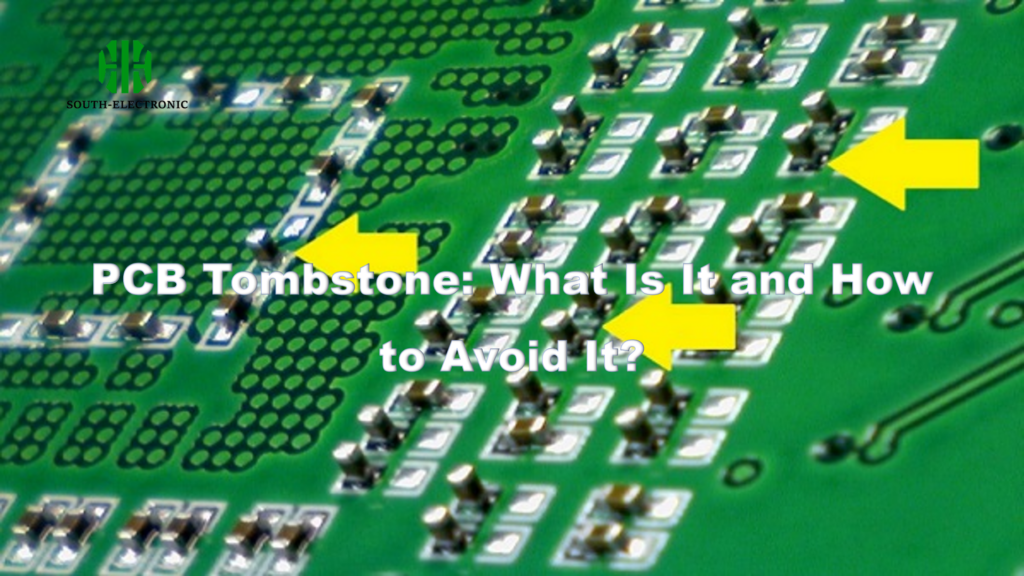

1️⃣ Defecto 1: "Tombstoning"

¿Qué está sucediendo? Una pequeña resistencia o condensador (como un 0603 o 0402) se levanta completamente de un pad y se mantiene vertical durante la soldadura por reflujo. Piensen en una lápida en miniatura.

Por qué ocurre y cómo solucionarlo:

Esto ocurre principalmente cuando un extremo de la pieza se funde y se "humedece" más rápido y con más fuerza que el otro. Imagínese que se trata de un tira y afloja desequilibrado que tira de la pieza hacia arriba.

El efecto de la desintegración es especialmente complicado con piezas muy pequeñas (como las de tamaño 0201 o 01005). Las fuerzas son menores y los desequilibrios empeoran todo. Esto demuestra la importancia del equilibrio térmico. Una almohadilla colocada sobre una enorme placa de cobre es como colocarla sobre un cubo de hielo gigante. Esa almohadilla se mantiene fría durante más tiempo. La almohadilla correspondiente se calienta rápidamente, se funde rápidamente y desarrolla una fuerte tensión superficial. Este desequilibrio puede fácilmente voltear la pieza pequeña sobre su extremo antes de que la almohadilla más fría se caliente. Solucionar esto suele implicar romper la conexión del vertido de cobre con los radios térmicos, lo que hace que la almohadilla de refrigeración esté menos conectada al disipador de calor. A veces, un pequeño corte en el plano de tierra cerca de la almohadilla también ayuda. Conseguir una impresión de pasta correcta es más difícil en las piezas pequeñas.

La plantilla debe estar bien cortada con láser y adherirse firmemente a la superficie de la placa durante la impresión. Cualquier hueco indica una mala transferencia de la pasta. Usar nitrógeno dentro del horno de reflujo a veces puede mejorar la humectación, lo que podría ayudar a prevenir este problema.

2️⃣ Defecto 2: Perlas de soldadura

¿Qué sucede? Pequeñas bolas de soldadura solidificada adheridas a la superficie de la placa, fuera de su lugar. A veces se agrupan cerca de los componentes, especialmente debajo de los chips de paso fino, o se quedan a un lado con el aspecto de gotas de metal atrapadas. ¿En el peor de los casos? Causan cortocircuitos ocultos que solo se detectan cuando la placa falla.

Las bolas de soldadura parecen simples, pero a menudo revelan problemas graves de control del proceso. La humedad en la pasta es mortal. La pasta recién sacada del refrigerador, utilizada sin dejarla reposar en la mesa de trabajo durante las 4-8 horas requeridas (¡consulta las especificaciones específicas de la pasta!), habrá absorbido agua de la condensación. Cuando la pasta alcanza altas temperaturas, el agua hierve instantáneamente. El gas fundente atrapado expande la masa fundida violentamente, lanzando pequeñas gotas de soldadura aún fundida lejos de la almohadilla. Estas se solidifican instantáneamente en forma de bolas. La pasta con alto contenido de metal suele ser más eficaz.

La limpieza también es fundamental: los residuos debajo de los componentes o en las almohadillas pueden crear puntos donde falla la humectación, lo que hace que la soldadura fundida se acumule en otros lugares en forma de bolas. La inertización con nitrógeno del horno de reflujo ayuda a reducir la oxidación, lo que significa que se quema menos fundente al intentar limpiar las superficies. Esto permite que los fundentes de menor actividad funcionen y reduce las salpicaduras. Para placas de alta densidad o BGA, obtener impresiones limpias debajo de los componentes requiere una plantilla muy plana y una buena máquina de impresión. A veces pregunto sobre la posibilidad de añadir "protectores de bolas de soldadura" al diseño de la plantilla: pequeñas barreras junto a los pads para evitar que la pasta se escape.

3️⃣ Defecto 3: Puentes de soldadura

¿Qué ocurre? La soldadura forma un cortocircuito no deseado entre los pines o pads adyacentes de los componentes. Esto crea cortocircuitos eléctricos evidentes. Los puentes son comunes en pines de circuitos integrados con poca separación (como los QFP) y debajo de BGA con una alta densidad de pines.

Profundizar: La creación de puentes en componentes con paso ultrafino (espaciado de pines < 0,4 mm) es una batalla constante. Cada micra cuenta. El diseño de la plantilla cobra una importancia crucial. A menudo, se utilizan plantillas de "apertura reducida", imprimiendo deliberadamente almohadillas más estrechas y ligeramente más cortas. Esto deja un pequeño espacio entre la pasta y la pared de la máscara de soldadura que separa las almohadillas. Las plantillas "nano-recubiertas" con una superficie ultrasuave y, a veces, recubrimientos antiadherentes, ayudan a obtener una liberación limpia de la pasta. El tipo de pasta también es clave: las pastas de soldadura "Tipo 4" o "Tipo 5" tienen partículas de polvo metálico mucho más finas, diseñadas para obtener impresiones nítidas en estas áreas estrechas.

La calibración de la impresora es un trabajo constante: las placas deben sujetarse planas, la presión de la espátula debe ser uniforme y la velocidad de impresión debe estar controlada. Para los BGA, los puentes son catastróficos. La inspección por rayos X ayuda a detectarlos. A menudo, el volumen de pasta de soldadura en el pad de la placa para la pequeña bola BGA El ls es crítico: demasiada pasta provoca colapso y puentes durante la fusión. Para lograr una separación limpia de la plantilla sin arrastrar la pasta, es necesario ajustar cuidadosamente la distancia de desprendimiento. Un acabado deficiente de la almohadilla en la PCB, como una HASL (nivelación de soldadura por aire caliente) inconsistente, puede provocar que la soldadura fluya de forma irregular y provoque puentes. El acabado ENIG se prefiere generalmente para paso fino y BGA.

4️⃣ Defecto 4: "Mecha"

¿Qué ocurre? En lugar de formar una unión uniforme en la almohadilla, la soldadura fundida se desliza por el cable del componente. Esto deja la almohadilla seca y mal soldada. Esto se observa principalmente en piezas con orificio pasante durante la refusión, pero los pines de montaje superficial también pueden hacerlo.

¿Qué es la absorción de la soldadura? (https://southelectronicpcb.com/wp-content/uploads/2024/09/image-145-1024×576.png)

La absorción da la sensación de que la gravedad ha dejado de funcionar para la soldadura. Se trata de la tensión superficial impulsada por las diferencias de calor. Los pines de cobre gruesos actúan como autopistas de calor, superando rápidamente al material de la PCB. Las almohadillas frías implican una soldadura débil que se humedece por debajo. La aleación de la soldadura tiende a adherirse primero a la superficie metálica más caliente que toca. En casos extremos, la soldadura abandona completamente la almohadilla y cubre completamente el pin hasta el cuerpo del componente. Esto crea conexiones mecánicas deficientes. Para evitar la absorción, es necesario controlar cuidadosamente el entorno de calentamiento. El reflujo en fase de vapor es conocido por esto porque el método de transferencia de calor puede exagerar las diferencias. El uso de hornos de reflujo IR o de convección forzada proporciona un mayor control.

Las etapas de precalentamiento son cruciales: mantener todo en el rango de 100-150 °C de forma constante antes del gran impulso de calor. A veces, usar una temperatura pico ligeramente más baja o una rampa más lenta ayuda a equilibrar el sistema. Para diseños con conectores o pines grandes que consumen mucha energía, considere agregar pequeños puentes térmicos cerca del punto de conexión del pad para ralentizar la carrera térmica. Si observa una disipación constante en ciertos pines, revise su conexión de cobre; podrían ser columnas de cobre aisladas que actúan como antenas térmicas perfectas que alejan la soldadura del pad.

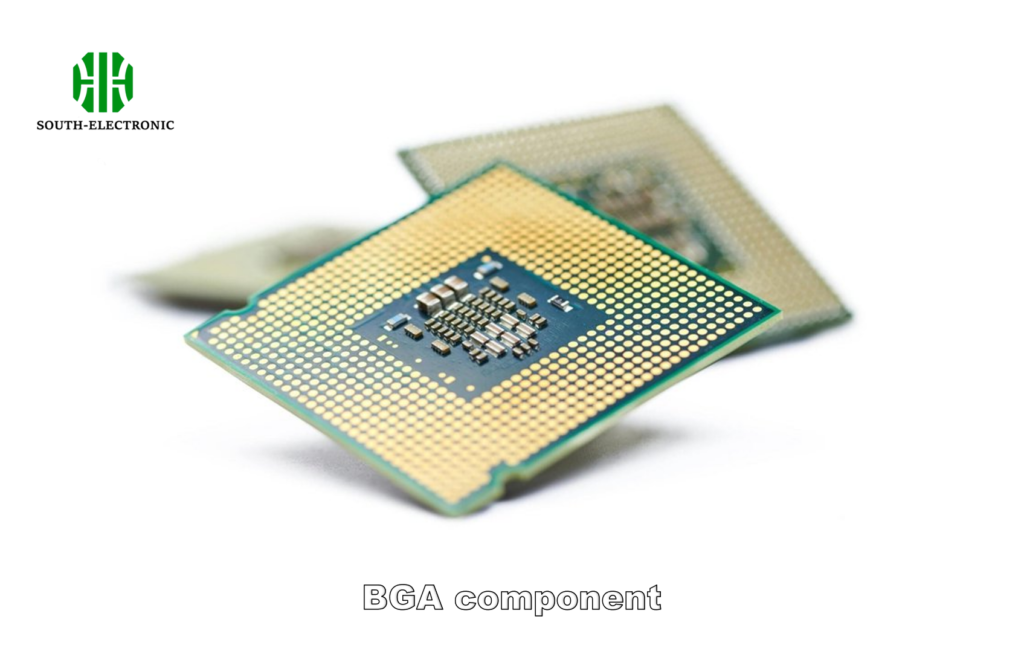

5️⃣ Defecto 5: Pesadillas BGA

¿Qué está sucediendo? Las uniones BGA (Ball Grid Array) se esconden bajo el chip. Los rayos X pueden revelar problemas como:

- Puenteo: Las bolas vecinas se funden (¡muy difícil de detectar sin rayos X!).

- Cabeza en almohadilla (HiP): La bola BGA no se funde completamente en la soldadura del pad. Hace contacto, pero no se fusiona correctamente, como una cabeza apoyada en una almohada sin hundirse.

- Soldadura en frío: Las uniones se ven granulosas y opacas porque nunca se fundieron por completo.

- Huecos/Burbujas: Bolsas vacías atrapadas dentro de la unión soldada.

- Uniones agrietadas: Fracturas por tensión después del enfriamiento.

- Contaminación: Suciedad u oxidación que bloquea la conexión.

¡Cuándo es necesario retrabajar una BGA?

Las BGA son resistentes porque no se pueden inspeccionar visualmente. El fenómeno de la cabeza en la almohada se ha vuelto mucho más común con la soldadura sin plomo, que requiere temperaturas más altas. Estas temperaturas a menudo causan deformaciones en la PCB, doblando la placa y separándola de la BGA durante la fase de fusión más crítica. Imagina intentar besar a alguien que de repente se inclina hacia atrás, ¡y apenas se tocan! Incluso una pequeña deformación causa HiP. El nitrógeno en el horno de reflujo reduce drásticamente la oxidación en las bolas y los pads. La oxidación crea una barrera que impide que la soldadura se humedezca correctamente. Los sistemas de reflujo al vacío están apareciendo para reducir los huecos (burbujas), ya que extraen los gases atrapados durante la fusión. Para los huecos, concéntrese en el diseño del pad y en el volumen de la pasta. La pasta impresa sobre las vías burbujeará violentamente al escapar el aire durante el reflujo. Los diseñadores de plantillas deben evitar colocar las aberturas de pasta directamente sobre los orificios de las vías.

Para mayor fiabilidad, controlar la velocidad de enfriamiento ayuda. Un enfriamiento demasiado rápido hace que las uniones se vuelvan frágiles y propensas a agrietarse cuando la placa se tuerce con el uso posterior. Se descuida la limpieza de las placas antes de su colocación: las pequeñas fibras o la suciedad impiden un buen contacto entre la bola y el pad. El ensamblaje de BGA requiere una limpieza meticulosa. La inspección por rayos X es fundamental. Sin embargo, no todas las máquinas de rayos X muestran bien la HiP. Se necesitan tomas angulares para detectar esa tenue línea de separación entre la soldadura de la bola y el pad. Conseguir que los BGA funcionen correctamente optimiza cada parte del proceso de ensamblaje.

💡 La solución real: Conoce tu taller

Encontrar estos defectos no es solo un trabajo de detective técnico, sino que se trata de evitar culpar a otros y retrasos. No quiero perder semanas discutiendo con una empresa de ensamblaje sobre quién tiene la culpa de una pasta de soldadura defectuosa. Así es como lo abordo:

-

Primero dibujo: Antes de enviar los archivos, reviso mi diseño como si hubiera cometido un delito. Utilizo herramientas DFM (Diseño para Fabricabilidad). Cosas que reviso:

- Simetría de los pads y balance térmico para componentes pasivos pequeños

- Presas de máscara de soldadura entre pines de circuitos integrados apretados (para bloquear puentes)

- Alivios térmicos en los pads conectados a los planos de masa

- Tamaño del pad vs. especificaciones del componente

- Colocación de la vía debajo de los pads BGA (¡normalmente prohibido!)

- Notas de montaje claras sobre los requisitos de inspección

-

Segundo hablo: No me limito a enviar mis archivos por correo electrónico y esperar. Llamo al ingeniero de procesos del taller:

- ¿Qué marca/tipo de pasta de soldadura usan? ¿Es nueva?

- ¿Perfilan el horno para cada tipo de placa? ¿Cómo?

- ¿Qué reglas de diseño de esténcil siguen? (Grosor, reducción de apertura)

- ¿Inspeccionarán los BGA con rayos X? ¿Y con qué resolución?

- Pregunto por su perfil de reflujo estándar: ¿coincide con las especificaciones de mi pasta?

-

Me preparo para probar: Diseño puntos de prueba en todas partes. Para cada riel de alimentación. Para señales críticas cerca de los BGA. Para conexiones de red. Las placas vuelven a funcionar, ¿lo primero que hago? Una prueba básica de continuidad en cada red antes de encenderlas. Encontrar un cortocircuito entre la alimentación y la tierra toma segundos con un multímetro. ¿Encontrarlo después de rellenar la placa? Eso podría costar cientos de dólares en piezas quemadas.

Conclusión

El SMT no es magia. Es física controlada por un buen diseño y un proceso preciso. Concéntrese en el equilibrio térmico, la calidad de la pasta, la limpieza y el calentamiento controlado; la mayoría de los defectos desaparecen. Dedicar horas a corregir mi diseño antes de la fabricación me ahorró semanas de disgustos. ¿Encontrar un taller dispuesto a compartir los detalles de su proceso? Eso es oro puro. La realidad es simple: un buen SMT necesita que el diseño y el ensamblaje trabajen juntos como un solo equipo.