Proveedores de PCB para telecomunicaciones South-Electronic

En South-Electronic, nos especializamos en proporcionar PCB para telecomunicaciones de alta calidad que garantizan durabilidad, confiabilidad y un excelente rendimiento, lo que hace que sus sistemas de comunicación funcionen de manera más fluida y eficiente.

Optimice sus sistemas de red con las placas de circuito impreso para telecomunicaciones de South-Electronic

Sus proyectos de telecomunicaciones merecen lo mejor, y las placas de circuito impreso de South-Electronic se lo ofrecen. Diseñadas para satisfacer las rigurosas demandas de los entornos de telecomunicaciones, nuestras placas de circuito impreso garantizan que sus sistemas de red (desde centros de datos hasta satélites de comunicaciones) funcionen con la máxima eficiencia.

Su éxito en las comunicaciones comienza con la confiabilidad. South-Electronic le ofrece placas de circuito impreso para telecomunicaciones de la más alta calidad para mejorar sus sistemas con un rendimiento potente y constante. Asóciese con nosotros para llevar sus proyectos de telecomunicaciones al siguiente nivel con una confiabilidad en la que puede confiar.

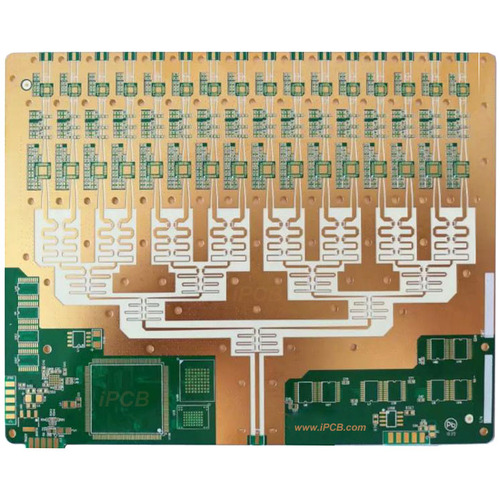

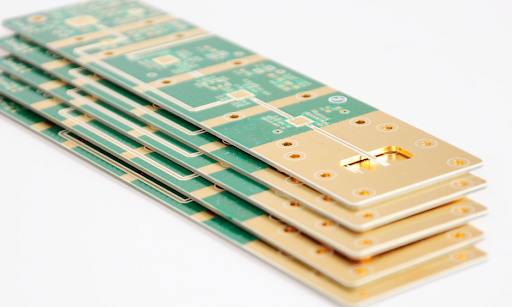

PCB de Alta Frecuencia

Diseñado para aplicaciones que requieren alta integridad de señal. El PCB se utiliza en sistemas de comunicación avanzados como redes 5G y comunicaciones por satélite.

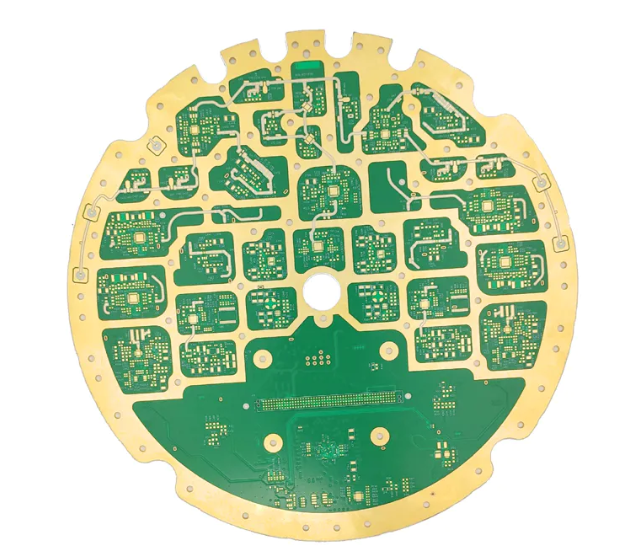

Tarjeta de interfaz de red (NIC)

Responsable de conectar computadoras o servidores a una red, las NICs requieren interfaces de alta velocidad y un diseño robusto para manejar grandes volúmenes de tráfico de datos.

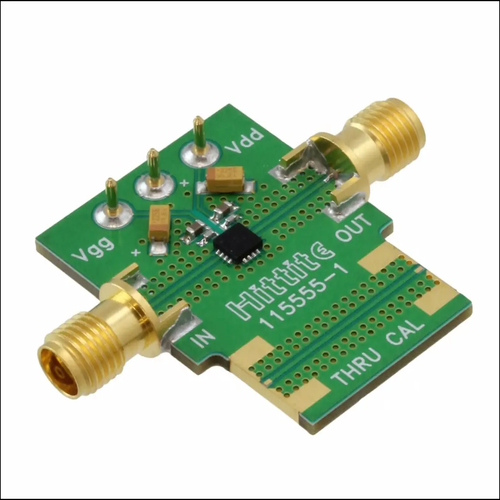

PCB para amplificadores de señal

Esto mejora la potencia de la señal y la cobertura en redes de telecomunicaciones extensas, asegurando una conectividad confiable y extendida.

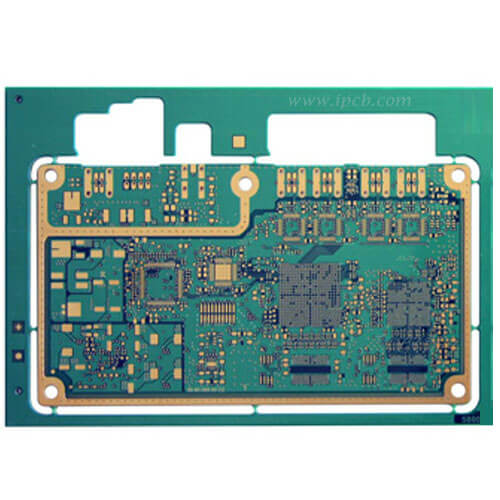

Sistema de servidores

Involucrado en el almacenamiento y procesamiento de datos para operaciones de telecomunicaciones, requiere alta fiabilidad e integridad de datos, especialmente en centros de servidores y instalaciones de almacenamiento en la nube.

¿Por qué elegir South-Electronic?

Cuando elige South-Electronic, se asocia con un especialista en PCB de telecomunicaciones de alta calidad.

Su proyecto merece lo mejor y nuestro equipo experimentado se asegura de que reciba PCB de primera calidad a precios competitivos. De principio a fin, nos comprometemos a brindar un servicio excepcional, asegurándonos de que su satisfacción sea nuestra prioridad en cada paso del camino.

-

Garantía de calidad con garantía extendida

Sus proyectos de telecomunicaciones exigen lo mejor. Cada PCB de telecomunicaciones que reciba de nosotros cuenta con nuestro compromiso con la más alta calidad, respaldado por una garantía de cinco años. Si surge algún problema, puede contar con reparación gratuita.

-

Soporte postventa de por vida

Su tranquilidad es nuestra prioridad. Con nuestros PCB de telecomunicaciones, no solo está haciendo una compra, sino asegurando un soporte postventa de por vida. Estamos aquí para ayudarle en cada etapa, ofreciendo servicio y asistencia continuos.

-

Cantidad de pedido flexible

Sus necesidades guían nuestra flexibilidad. Ya sea que necesite una sola pieza o producción en masa, ofrecemos soluciones flexibles adaptadas a sus demandas específicas, sin limitaciones en el tamaño del pedido.

-

Respuesta y entrega rápidas

Sus plazos son importantes para nosotros. Con nuestros procesos de producción eficientes y logística optimizada, garantizamos una entrega puntual, asegurando que sus proyectos se mantengan en el cronograma sin comprometer la calidad.

-

Relaciones con clientes transparentes y comunicativas

Su experiencia con nosotros se basa en la confianza. Nuestra visibilidad total de la cadena de suministro le permite rastrear sus pedidos en tiempo real. Esta transparencia asegura transacciones más fluidas y una mejor comunicación.

Proyecto relacionado que hemos realizado

Reseñas de Clientes

Preguntas Comunes

Preguntas Más Populares

Envíenos un mensaje

Cuanto más detallada sea la información que proporcione, más rápido podremos pasar al siguiente paso.

Guía Completa para PCB de Telecomunicaciones

Contenido

Capítulo 1

Introducción a los PCB de Telecomunicaciones

Visión general de los PCB en las Telecomunicaciones

La placa de circuito impreso (PCB) es la columna vertebral de la industria de las telecomunicaciones. Estas placas proporcionan los circuitos esenciales necesarios para el funcionamiento de todos los equipos de telecomunicaciones, desde los dispositivos más simples como enrutadores y conmutadores hasta infraestructuras complejas como centros de datos y sistemas de comunicaciones por satélite. Esencialmente, cada pieza de equipo de telecomunicaciones depende de los PCB para operar de manera eficiente y efectiva.

Los PCB en telecomunicaciones están diseñados de manera única para manejar una amplia gama de funcionalidades, incluidas la transmisión de señales, la distribución de energía y el procesamiento de datos, todas las cuales son cruciales para mantener canales de comunicación robustos. Soportan diversas tecnologías como los sistemas de transmisión óptica, enlaces de microondas y estaciones base celulares, todos ellos integrales para la red que conforma la infraestructura global de comunicaciones.

Importancia de los PCB en la Industria Moderna de Telecomunicaciones

El crecimiento de la industria moderna de telecomunicaciones está impulsado por la necesidad continua de una mayor transferencia de datos, mayor conectividad y redes más confiables. Aquí es donde los PCB realmente importan. A medida que la tecnología evoluciona, también lo hace la complejidad de los PCB que la respaldan. Por ejemplo, la llegada de la tecnología 5G requiere el desarrollo de PCB de alta frecuencia que puedan operar de manera eficiente en el espectro de ondas milimétricas y gestionar mayores cargas de datos.

Además, con el auge del Internet de las Cosas (IoT) y la expansión de las redes de dispositivos inteligentes, los PCB de telecomunicaciones también deben evolucionar para gestionar más conexiones, procesar mayores volúmenes de datos y garantizar la eficiencia energética. La calidad, el diseño y la funcionalidad de los PCB impactan directamente en el rendimiento y la fiabilidad de los servicios de telecomunicaciones, lo que a su vez afecta todo, desde la satisfacción del consumidor hasta la implementación de infraestructuras críticas de comunicación en salud, defensa y más.

En una era de mayor preocupación por el medio ambiente, la industria de las telecomunicaciones está bajo presión para reducir su huella de carbono. Los PCB avanzados pueden ayudar a abordar este problema al mejorar la eficiencia energética y reducir el desperdicio mediante diseños más inteligentes y materiales más duraderos.

Capítulo 2

Tipos de PCB para Telecomunicaciones

La industria de las telecomunicaciones depende de varios tipos de PCB para satisfacer las diversas necesidades de sus tecnologías y aplicaciones. Cada tipo de PCB tiene características y ventajas únicas que se pueden adaptar a funciones específicas dentro de los sistemas de telecomunicaciones. A continuación, exploraremos los diferentes tipos de PCB para telecomunicaciones y sus principales casos de uso.

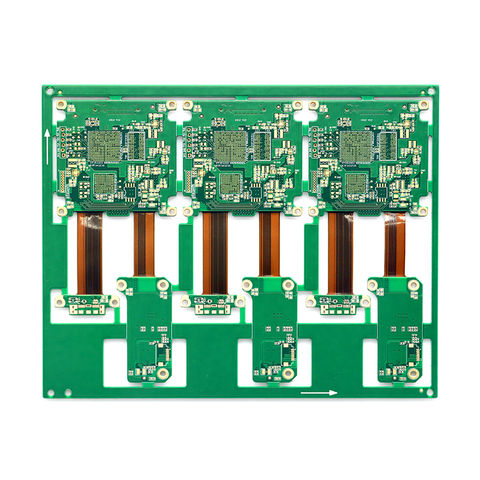

PCB Estándar y Flexible

Descripción:

Las PCB rígidas son el tipo más común utilizado en equipos de telecomunicaciones y tienen múltiples capas para acomodar los circuitos necesarios para operaciones complejas.

Las PCB Flexibles (Flex) y Rígido-Flex combinan una placa rígida con interconexiones flexibles. Están diseñadas para flexionarse hasta cierto grado, lo que es beneficioso en aplicaciones de telecomunicaciones que requieren un embalaje compacto o deben soportar vibraciones y otros esfuerzos físicos.

Casos de Uso:

- Dispositivos móviles: Las PCB Flex y Rígido-Flex son ideales para teléfonos inteligentes, tabletas y otros dispositivos portátiles de telecomunicaciones donde el espacio es limitado y la durabilidad es crucial.

- Estaciones base: Las PCB estándar se utilizan en estaciones base para redes celulares, donde soportan varias funciones, como el procesamiento de señales y la distribución de energía.

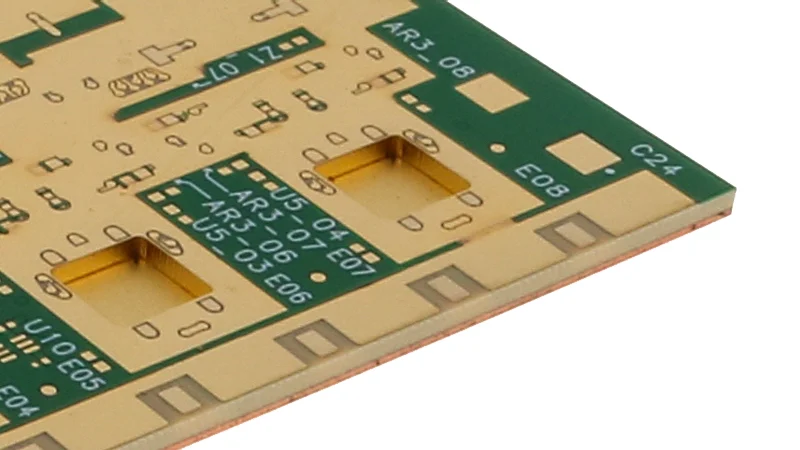

PCB de Alta Frecuencia y HDI

Descripción:

Las PCB de Alta Frecuencia están diseñadas para operar a altas frecuencias de señal, típicamente en el rango de gigahercios, lo que es esencial para las tecnologías de transmisión de datos de alta velocidad, como el 5G. Las PCB de Interconexión de Alta Densidad (HDI) cuentan con una mayor densidad de componentes e interconexiones que las PCB tradicionales, lo que permite más funcionalidad en un tamaño menor, mejorando el rendimiento de los dispositivos de telecomunicaciones.

Casos de Uso:

- Redes 5G: Las PCB de Alta Frecuencia son cruciales en aplicaciones 5G donde se requiere transmisión de datos de alta velocidad y confiabilidad.

- Comunicaciones satelitales: Tanto las PCB de Alta Frecuencia como las HDI se utilizan en módems y dispositivos de comunicación satelital que deben operar de manera efectiva en las duras condiciones del espacio.

PCB de Gestión de Energía y Térmica

Descripción:

Estas PCB están especialmente diseñadas para gestionar la distribución de energía y la gestión térmica dentro de los dispositivos de telecomunicaciones. La gestión eficiente de energía es crucial para prevenir el sobrecalentamiento y garantizar que todos los componentes reciban los niveles de voltaje correctos para un rendimiento óptimo. Las PCB térmicas suelen incorporar materiales y diseños que ayudan a disipar el calor de manera más eficiente.

Casos de Uso:

- Centros de datos: Las PCB de gestión de energía se utilizan ampliamente en centros de datos para gestionar y distribuir la energía de manera eficiente entre servidores y unidades de almacenamiento.

- Enrutadores y conmutadores de alto rendimiento: Estos dispositivos utilizan PCB de gestión térmica para mantener temperaturas de funcionamiento óptimas y evitar fallas en el sistema.

PCB para Sistemas de Servidores y Datos

Descripción:

Estas PCB están diseñadas para aplicaciones de servidores y almacenamiento de datos dentro de la industria de telecomunicaciones. Están diseñadas para soportar el procesamiento y almacenamiento de datos a gran escala y alta velocidad, con garantías robustas de integridad de los datos y tiempo de actividad.

Casos de Uso:

- Instalaciones de almacenamiento en la nube: Las PCB de servidores se utilizan en sistemas de almacenamiento en la nube, donde la integridad, la velocidad y la disponibilidad de los datos son cruciales.

- Servidores empresariales: Estos sistemas dependen de las PCB para sistemas de datos para procesar y almacenar grandes cantidades de datos que fluyen a través de las redes corporativas, garantizando operaciones fluidas y eficientes.

Capítulo 3

Consideraciones de Diseño para PCB de Telecomunicaciones

El diseño de PCB para telecomunicaciones requiere una atención meticulosa a varios factores críticos. Las decisiones de diseño pueden impactar significativamente el rendimiento, la durabilidad y la efectividad general de la PCB en su aplicación final. A continuación, exploramos las principales consideraciones de diseño para PCB de telecomunicaciones.

Factores Clave de Diseño

Selección de Materiales:

- Conductividad e Integridad de Señal: Los materiales utilizados en PCB de telecomunicaciones deben tener excelentes propiedades eléctricas para mantener la integridad de la señal, especialmente en las altas frecuencias típicas de las aplicaciones modernas de telecomunicaciones. Materiales como el FR-4 se usan comúnmente en aplicaciones estándar, pero materiales más avanzados como PTFE (Teflón) se eligen para PCB de alta frecuencia para reducir la pérdida y dispersión de la señal.

- Gestión Térmica: El material también debe tener buenas propiedades térmicas para disipar el calor de manera efectiva. Por ejemplo, los materiales con mayor conductividad térmica pueden prevenir puntos calientes y reducir el estrés térmico en los componentes.

- Durabilidad Mecánica: Las propiedades físicas del material, como la flexibilidad y la resistencia, son cruciales, especialmente en PCB diseñadas para equipos móviles o telecomunicaciones exteriores, donde los factores ambientales como los cambios de temperatura y los impactos físicos son frecuentes.

Disposición:

- Colocación de Componentes: La ubicación estratégica de los componentes puede influir en el rendimiento de la PCB al minimizar las longitudes de las rutas de señal y reducir la posible interferencia. Esto es especialmente importante en el diseño de PCB de Interconexión de Alta Densidad (HDI), donde el espacio es limitado.

- Integridad de Señal: El enrutamiento cuidadoso de las trazas, especialmente para señales de alta frecuencia, es esencial para evitar la diafonía y la interferencia electromagnética (EMI), que pueden degradar el rendimiento de los sistemas de telecomunicaciones.

- Integridad de Potencia: Una distribución adecuada de los planos de potencia y tierra asegura una operación estable y reduce el ruido, lo cual es crucial para mantener la fiabilidad de los sistemas de comunicación.

Grosor:

- Configuración de Apilado: El grosor de la PCB y sus capas puede afectar tanto sus propiedades eléctricas como mecánicas. Las PCB más gruesas pueden ofrecer mayor resistencia mecánica, pero pueden complicar el enrutamiento de señales de alta frecuencia debido al aumento de la capacitancia e inductancia parasitarias.

- Control de Impedancia: Controlar la impedancia de las trazas en la PCB es crucial para aplicaciones de telecomunicaciones de alta frecuencia, y el grosor de la capa dieléctrica juega un papel clave en esto. Un apilado bien diseñado puede ayudar a mantener una impedancia consistente en toda la PCB.

Impacto del Diseño en el Rendimiento y la Durabilidad

Rendimiento:

- La elección de materiales y la disposición afectan directamente la capacidad de la PCB para funcionar en condiciones de alta frecuencia, comunes en aplicaciones de telecomunicaciones. Mejores materiales y disposiciones optimizadas mejoran la integridad de la señal y reducen la latencia, lo cual es crucial para la transmisión de datos a alta velocidad.

- Los diseños eficientes de distribución de energía aseguran que todos los componentes en la PCB funcionen dentro de su rango óptimo de potencia, mejorando así el rendimiento y la estabilidad del sistema.

Durabilidad:

- La durabilidad de la PCB en telecomunicaciones está influenciada por su capacidad para soportar el estrés físico y térmico. Los materiales que pueden soportar condiciones ambientales adversas y las disposiciones que optimizan la gestión térmica contribuyen a una mayor vida útil de la PCB.

- El diseño mecánico, incluido el grosor y la flexibilidad del material, también determina qué tan bien una PCB puede soportar vibraciones, impactos y doblado, lo cual es particularmente importante en equipos de telecomunicaciones móviles o desplegados en campo.

Capítulo 4

Procesos de Fabricación de PCB para Telecomunicaciones

La fabricación de placas de circuito impreso (PCB) para telecomunicaciones es un proceso complejo y detallado que involucra múltiples pasos precisos. Cada etapa debe ser cuidadosamente controlada para garantizar la más alta calidad y rendimiento de la PCB final. A continuación, se explica paso a paso el proceso de fabricación de PCB.

Explicación Paso a Paso del Proceso de Fabricación de PCB

Diseño e Ingeniería de Preproducción:

- Proceso: El proceso de fabricación comienza con el diseño de la PCB, que incluye la creación de un esquema utilizando software CAD (Diseño Asistido por Computadora). El diseño se convierte en datos de fabricación.

- Control de Calidad: El equipo de ingeniería revisa meticulosamente el diseño para detectar posibles problemas que puedan afectar la fabricación o el rendimiento, como la integridad de la señal, desajustes de impedancia o puntos calientes térmicos. Se realizan verificaciones de DFM (Diseño para Fabricabilidad) para garantizar que el diseño de la PCB cumpla con las capacidades y estándares de fabricación.

Selección y Preparación de Materiales:

- Proceso: En función de los requisitos específicos de la PCB para telecomunicaciones, se seleccionan y preparan los materiales. Esto incluye cortar el material base al tamaño adecuado y prepararlo para el apilado de capas.

- Control de Calidad: Los materiales se adquieren de proveedores de confianza y se realizan pruebas de calidad para asegurarse de que cumplan con nuestros estrictos estándares de rendimiento eléctrico y térmico.

Apilado de Capas y Laminación:

- Proceso: Se apilan diferentes capas de materiales, incluidos láminas de cobre y prepreg (preimpregnado con resina). El apilado se somete a calor y presión en una prensa de laminación para unir las capas en una estructura única.

- Control de Calidad: Durante la laminación, se controlan parámetros como temperatura, presión y tiempo para evitar delaminaciones y garantizar una unión uniforme.

Perforación y Metalización:

- Proceso: Después de la laminación, se perforan orificios para crear vías que conectan eléctricamente las diferentes capas de la PCB. Luego, las paredes internas de los orificios perforados se recubren con cobre para establecer estas conexiones.

- Control de Calidad: Se utiliza equipo de perforación de precisión para mantener las dimensiones y ubicaciones exactas de los orificios. El proceso de metalización se controla estrictamente para garantizar que se deposite una capa de cobre uniforme y confiable en cada vía.

Impresión de Patrones y Grabado:

- Proceso: Se aplica una película fotosensible a la PCB, que se expone a la luz a través de una máscara que define los patrones del circuito. Luego, las áreas no expuestas se desarrollan y eliminan. Las superficies de cobre expuestas se graban, dejando las trazas de cobre deseadas.

- Control de Calidad: Los procesos de impresión se calibran con precisión para garantizar que los patrones se alineen correctamente en todas las capas. El proceso de grabado se monitorea para lograr líneas y espacios limpios y precisos.

Aplicación de Máscara de Soldadura:

- Proceso: Se aplica una máscara de soldadura sobre las trazas de cobre, excepto donde se requiere soldadura de componentes, para evitar puentes de soldadura accidentales durante la colocación de componentes.

- Control de Calidad: Aplicamos máscaras de soldadura de manera uniforme y las curamos bajo condiciones controladas para garantizar que se adhieran correctamente y protejan eficazmente las trazas de cobre.

Aplicación de Acabado Superficial:

- Proceso: Se aplican varios acabados superficiales, como HASL (Nivelación de Soldadura por Aire Caliente), ENIG (Niquelado y Dorado Químico), u OSP (Preservativos de Soldabilidad Orgánica), para preparar las almohadillas de cobre expuestas para soldar los componentes.

- Control de Calidad: La elección y aplicación del acabado superficial se controlan cuidadosamente para garantizar una buena soldabilidad y la fiabilidad a largo plazo de las conexiones.

Montaje y Soldadura:

- Proceso: Los componentes se colocan en la PCB y se sueldan, ya sea mediante soldadura por refusión o soldadura por ola, dependiendo del tipo y densidad de los componentes.

- Control de Calidad: Las líneas de ensamblaje están equipadas con sistemas de inspección óptica automatizada (AOI) y de rayos X para verificar la correcta colocación, orientación y calidad de la soldadura de los componentes.

Pruebas e Inspección:

- Proceso: La PCB terminada se prueba en cuanto a funcionalidad y se inspecciona en busca de defectos. Esto puede incluir pruebas eléctricas, como pruebas en circuito o con sondas voladoras, e inspecciones visuales.

- Control de Calidad: Empleamos procedimientos de prueba exhaustivos para garantizar que cada PCB cumpla con los requisitos funcionales específicos de las aplicaciones de telecomunicaciones. Cada lote se somete a rigurosos controles de calidad para garantizar alta fiabilidad y rendimiento.

Empaque y Envío:

- Proceso: Una vez aprobada, la PCB se empaqueta cuidadosamente para evitar daños durante el transporte y se envía a los clientes.

- Control de Calidad: Los estándares de empaque están diseñados para proteger la electrónica delicada durante el tránsito. Utilizamos empaques antiestáticos y bolsas con barrera de humedad para garantizar que las PCB lleguen en perfectas condiciones.

El compromiso de South-Electronic con la calidad en cada paso del proceso de fabricación garantiza que nuestras PCB para telecomunicaciones cumplan con los más altos estándares, adecuadas para los entornos exigentes de la industria de las telecomunicaciones. Este enfoque meticuloso nos ayuda a mantener la fiabilidad, el rendimiento y la satisfacción del cliente.

Capítulo 5

Descripción de PCB de Alta Frecuencia y HDI

Aprenda más sobre PCB de alta frecuencia y HDI

PCB de Alta Frecuencia: están diseñadas para operar en las frecuencias de microondas y ondas milimétricas requeridas por los sistemas de comunicación modernos. Estas PCB suelen estar hechas de materiales con baja constante dieléctrica y bajo valor de tangente de pérdidas para minimizar la atenuación de la señal y mantener la integridad de la señal en transmisiones de alta frecuencia. Los materiales comunes utilizados incluyen Rogers, Taconic y PTFE (Teflón). Las PCB de alta frecuencia requieren un control preciso de características como el ancho y el espaciado de las trazas para garantizar la coincidencia de impedancia y reducir la pérdida de señal.

PCB HDI (Interconexión de Alta Densidad): representan un avance significativo en la tecnología de PCB, permitiendo diseños más compactos y eficientes mediante la incorporación de líneas y espacios más finos, vías más pequeñas y una mayor densidad de almohadillas de conexión. Las PCB HDI suelen emplear tecnologías avanzadas como microvías, estructuras multicapa y materiales delgados de alto rendimiento. Estas características permiten que las PCB HDI soporten más componentes en una placa más pequeña, reduciendo así el tamaño y el peso, al mismo tiempo que aumentan la funcionalidad del dispositivo.

Su rol en los sistemas 5G y telecomunicaciones avanzadas

Rol en los sistemas 5G: La tecnología 5G requiere velocidades de datos extremadamente altas y una latencia ultra baja, lo cual solo puede lograrse mediante el uso de PCB de alta frecuencia. Estas PCB son fundamentales para el desarrollo e implementación de la infraestructura 5G, como estaciones base, enrutadores y antenas que operan en el rango de frecuencias de gigahercios. Las PCB de alta frecuencia en los sistemas 5G aseguran una transmisión de señales eficiente con pérdidas mínimas, lo cual es esencial para mantener la integridad y velocidad de las comunicaciones.

Las PCB HDI juegan un papel clave en 5G porque pueden acomodar la mayor densidad de componentes que requiere la capacidad de banda ancha mejorada de 5G. El uso de la tecnología HDI en dispositivos 5G permite mayores velocidades de transmisión de señales y mejora la integridad de las señales en diseños de circuitos complejos. Esto es especialmente importante para los teléfonos inteligentes 5G y otros dispositivos electrónicos de consumo que tienen espacio limitado y altas exigencias de funcionalidad.

Rol en sistemas avanzados de telecomunicaciones: Además de 5G, las PCB de alta frecuencia y HDI son fundamentales en varios sistemas avanzados de telecomunicaciones, como las comunicaciones por satélite, servidores de alta velocidad y sistemas de redes complejos. Las PCB de alta frecuencia facilitan estas aplicaciones al soportar la transferencia de datos de alta velocidad y las altas frecuencias de señal, con interferencias reducidas y mayor fiabilidad.

En los sistemas de comunicación por satélite, que operan a frecuencias altas y requieren resistencia robusta al entorno, las PCB de alta frecuencia aseguran un rendimiento fiable bajo condiciones extremas. Las PCB HDI contribuyen permitiendo que más tecnología se empaquete en espacios más reducidos, lo cual es crucial en aplicaciones aeroespaciales donde el peso y el espacio son limitados.

Las PCB HDI también son la base para el desarrollo de enrutadores y conmutadores avanzados, esenciales para gestionar los flujos de datos en infraestructuras de redes complejas. Estos dispositivos a menudo requieren PCB HDI multicapa densamente empaquetadas para manejar señales de alta velocidad e implementar múltiples funciones en un espacio limitado.

En general, las PCB de alta frecuencia y HDI son esenciales para llevar los límites de las telecomunicaciones modernas al siguiente nivel. A medida que los sistemas de telecomunicaciones continúan evolucionando con tecnologías como 5G, estas PCB especializadas seguirán desempeñando un papel crítico para cumplir con los estándares de rendimiento cada vez más exigentes de la industria.

Capítulo 6

PCB Flex y Rígido-Flex en Telecomunicaciones

Beneficios del uso de PCB Flexible en Telecomunicaciones

Flexibilidad y Adaptabilidad: Las PCB flexibles (FPCB) ofrecen flexibilidad, lo que las hace particularmente adecuadas para dispositivos de telecomunicaciones que requieren ensamblajes complejos en espacios reducidos. Su flexibilidad inherente les permite adaptarse a formas y configuraciones poco convencionales, encajando sin problemas en el diseño del dispositivo en lugar de dictar su forma. Esta adaptabilidad es crucial para los dispositivos de telecomunicaciones modernos, como los teléfonos inteligentes y la tecnología portátil, donde el espacio es limitado y los componentes deben ajustarse a una estética de diseño específica.

Reducción de Peso y Tamaño: Una de las principales ventajas de las PCB flexibles es su perfil delgado y liviano, lo que reduce significativamente el peso y el tamaño total de los dispositivos. Esta reducción es vital para dispositivos portátiles y de mano, donde cada fracción de pulgada y onza cuenta. Las PCB flex utilizan materiales más ligeros y eliminan la necesidad de conectores y múltiples placas rígidas, contribuyendo a un diseño de dispositivo más compacto.

Mejor Fiabilidad: Las PCB flexibles mejoran la fiabilidad al reducir el número de interconexiones y posibles puntos de fallo dentro del dispositivo. Como pueden diseñarse como una sola pieza continua que acomoda todo el circuito necesario, hay menos juntas de soldadura y conectores, que suelen ser puntos débiles en los dispositivos electrónicos. El menor estrés mecánico en las juntas de soldadura y las interfaces rígidas reduce la tasa de fallos bajo condiciones de ciclos térmicos y estrés mecánico.

Mejor Control de Impedancia: La construcción de las PCB flexibles permite un control de impedancia constante, lo cual es fundamental en telecomunicaciones para mantener la integridad de la señal, especialmente en aplicaciones de alta frecuencia. Las características eléctricas uniformes logradas a través de los circuitos flexibles ayudan a gestionar la pérdida de señal y la diafonía, lo que es crucial para la calidad y fiabilidad de las comunicaciones.

Aplicaciones y Ventajas sobre las PCB Tradicionales

Aplicaciones en Telecomunicaciones:

- Teléfonos Inteligentes y Tabletas: Las PCB flex y rígido-flex se utilizan ampliamente en dispositivos móviles para conectar varios componentes, como cámaras, botones y pantallas, en un formato compacto.

- Tecnología Portátil: Dispositivos como relojes inteligentes y rastreadores de actividad física se benefician de las capacidades livianas y adaptables de las PCB flexibles.

- Equipos Avanzados de Comunicación: En equipos de comunicación satelital y antenas de estaciones base, las PCB flexibles se utilizan para crear diseños que cumplan con los requisitos aerodinámicos y de espacio compacto, mejorando así el rendimiento y la durabilidad.

Ventajas sobre las PCB Tradicionales:

- Durabilidad en Entornos Adversos: Las PCB flexibles son más resistentes a las vibraciones y al estrés térmico, lo que las hace ideales para su uso en equipos de campo y otros equipos de telecomunicaciones expuestos a condiciones ambientales adversas.

- Montaje Rentable: Al reducir la complejidad del ensamblaje del dispositivo, las PCB flexibles pueden reducir los costos generales de fabricación. Se requieren menos componentes y pasos de ensamblaje, lo que simplifica el proceso de producción y reduce la mano de obra y las tasas de error.

- Posibilidades de Diseño Innovadoras: El uso de PCB flexibles abre nuevas posibilidades de diseño que no son factibles con las placas rígidas. Los diseñadores pueden integrar componentes en configuraciones únicas y desarrollar productos que destaquen en el competitivo mercado de telecomunicaciones.

En resumen, las PCB flex y rígido-flex aportan varios beneficios significativos y posibilidades innovadoras a las telecomunicaciones, lo que las convierte en componentes esenciales para el desarrollo de las tecnologías actuales y futuras en el sector. Su capacidad para combinar forma y función de manera efectiva las convierte en una opción preferida para muchas aplicaciones avanzadas en la industria.

Capítulo 7

Gestión de Energía en PCB para Telecomunicaciones

Importancia de una Gestión Eficiente de la Energía

Una gestión efectiva de la energía en los PCB para telecomunicaciones es crucial y puede tener un impacto significativo en el rendimiento general, la fiabilidad y la sostenibilidad de los sistemas de telecomunicaciones. La gestión eficiente de la energía es esencial por las siguientes razones:

Fiabilidad y Rendimiento del Sistema:

- Estabilidad: Una gestión eficiente de la energía garantiza niveles estables de voltaje y corriente en todos los componentes de un sistema de telecomunicaciones, lo cual es vital para mantener la fiabilidad del sistema y evitar apagones o fallos inesperados.

- Rendimiento: Una distribución adecuada de la energía influye directamente en el rendimiento de los dispositivos de telecomunicaciones de alta velocidad, al reducir el ruido y la caída de voltaje, lo que puede afectar la velocidad de transmisión de datos y la integridad de la señal.

Eficiencia Energética:

- Reducción del Consumo de Energía: Las técnicas de gestión de energía efectivas ayudan a minimizar el desperdicio de energía a través de la disipación de calor y la conversión de energía ineficiente, lo que es esencial en operaciones a gran escala como los centros de datos, donde los costos energéticos contribuyen significativamente a los gastos operativos.

- Sostenibilidad: A medida que la industria de telecomunicaciones se orienta hacia prácticas más ecológicas, mejorar la eficiencia energética mediante una mejor gestión de la energía en el diseño de PCB ayuda a reducir el impacto ambiental.

Gestión Térmica:

- Reducción del Calor: Una gestión eficiente de la energía también juega un papel crucial en la gestión térmica al reducir la cantidad de calor generado por los componentes electrónicos. Esto es particularmente importante en dispositivos compactos, donde el calor excesivo puede provocar fallos en los componentes y reducir la vida útil del dispositivo.

Visión General de los Diseños de PCB que Mejoran la Eficiencia Energética

El diseño de PCB para mejorar la eficiencia energética implica varias estrategias dirigidas a optimizar el sistema de distribución de energía y minimizar las pérdidas de energía. A continuación se describen algunos enfoques clave de diseño:

Simulación de la Integridad de la Energía:

- Herramientas de Simulación: El uso de herramientas avanzadas de simulación para modelar y analizar la red de distribución de energía (PDN) de un PCB permite a los diseñadores identificar posibles problemas como desajustes de impedancia y caídas de voltaje antes de fabricar la placa. Este análisis preventivo ayuda a optimizar la PDN para minimizar la pérdida de energía y el ruido.

Diseño de la Apilación de Capas:

- Capas Dedicadas de Energía y Tierra: Diseñar PCB con capas dedicadas para energía y tierra puede mejorar significativamente la distribución de energía. Estas capas ayudan a reducir la resistencia y la inductancia, lo que minimiza las caídas de voltaje en toda la PCB y mejora la eficiencia energética general.

- Capas de Cobre Grueso: Usar capas de cobre más gruesas para los planos de energía también puede ayudar a reducir la resistencia y mejorar la capacidad de transporte de corriente, lo cual es beneficioso para aplicaciones de alta potencia.

Colocación y Ruteo de Componentes:

- Colocación Estratégica: Una colocación cuidadosa de los componentes para minimizar la longitud de las trazas de energía puede reducir las caídas de voltaje y las pérdidas de energía. Colocar componentes con alto consumo de energía más cerca de la fuente de energía también ayuda a lograr una distribución más eficiente.

- Trazas de Energía Anchas: Diseñar trazas de energía más anchas o usar trazas paralelas múltiples puede disminuir la resistencia y mejorar la distribución de energía a lo largo de la PCB.

Reguladores y Convertidores de Voltaje:

- Reguladores Eficientes: Incorporar reguladores de voltaje y convertidores de energía eficientes directamente en la PCB puede ayudar a reducir los voltajes más cerca del punto de carga, lo que reduce las pérdidas de energía en la distribución y mejora la eficiencia de la conversión.

- Reguladores Conmutados: Los reguladores conmutados son más eficientes que los reguladores lineales, especialmente en aplicaciones donde se requiere una caída significativa de voltaje. Convierten el exceso de voltaje en frecuencia en lugar de calor, mejorando así la eficiencia energética general.

Integración de la Gestión Térmica:

- Disipadores de Calor y Vías Térmicas: La integración de disipadores de calor y el uso de vías térmicas para conectar los componentes generadores de calor a la tierra o capas dedicadas de disipación térmica puede ayudar a disipar el calor de manera más efectiva, lo que indirectamente mejora la eficiencia energética al reducir el estrés térmico en los componentes eléctricos.

Al integrar estas estrategias de gestión de energía en el diseño de PCB, los fabricantes de equipos de telecomunicaciones pueden mejorar la eficiencia, la fiabilidad y la sostenibilidad de sus productos, cumpliendo con los exigentes requisitos de los sistemas modernos de telecomunicaciones. Una gestión eficiente de la energía no solo garantiza un rendimiento óptimo, sino que también contribuye a una mayor vida útil de los dispositivos y a la reducción de los costos operativos.

Capítulo 8

Pruebas y Garantía de Calidad en la Producción de PCB para Telecomunicaciones

Estándares de Calidad en la Producción de PCB

El cumplimiento de estrictos estándares de calidad es fundamental en la producción de PCB, especialmente en la industria de telecomunicaciones, donde la fiabilidad y el rendimiento son críticos. Estos estándares aseguran que los PCB cumplan con los rigurosos requisitos de la industria de telecomunicaciones, incluyendo la integridad de la señal, la gestión de la energía y la adecuación ambiental. Algunos de los estándares de calidad más comunes incluyen:

Estándares IPC:

- IPC-A-600: Conocido como la Aceptabilidad de Placas de Circuito Impreso, este estándar establece los criterios de aceptabilidad visual para PCB, cubriendo temas como las condiciones del laminado, el recubrimiento de orificios y conductores, y el ensamblaje.

- IPC-6012: Este estándar proporciona las especificaciones de calificación y rendimiento para PCB rígidos, incluyendo criterios detallados para pruebas de propiedades electrónicas, integridad estructural y fiabilidad térmica.

ISO 9001:

Este estándar internacional especifica los requisitos para un sistema de gestión de calidad (QMS) en el que una organización debe demostrar su capacidad para proporcionar productos que cumplan consistentemente con los requisitos del cliente y las regulaciones. Se enfoca en la satisfacción del cliente y la mejora continua.

Certificación UL:

La certificación UL (Underwriters Laboratories) garantiza que los PCB se fabriquen en cumplimiento con los estándares de seguridad, especialmente en relación con la inflamabilidad y los materiales utilizados en la producción. Esto es crucial para garantizar la seguridad del equipo de telecomunicaciones.

Métodos de Prueba para Garantizar Fiabilidad y Rendimiento

Para verificar que los PCB cumplan con estos estándares y con las altas expectativas de las aplicaciones de telecomunicaciones, se emplean una serie de métodos de prueba rigurosos:

Pruebas Eléctricas:

- Prueba en Circuito (ICT): Este método consiste en verificar cortocircuitos, circuitos abiertos, resistencia, capacitancia y otras magnitudes básicas para asegurar que cada componente esté correctamente instalado y funcional.

- Prueba con Sondas Voladoras: A diferencia de la ICT, la prueba con sondas voladoras no requiere un dispositivo de prueba específico y utiliza sondas móviles para probar rápidamente los PCB en pequeñas series de producción. Este método es flexible y puede probar una amplia gama de parámetros eléctricos.

Pruebas de Estrés Térmico:

- Ciclos Térmicos: Exponiendo la PCB a temperaturas extremas en rápida sucesión, esta prueba verifica la capacidad de la placa para soportar la expansión y contracción térmica, lo que podría causar fallos en las juntas de soldadura y otros componentes.

- Prueba de Choque Térmico: Consiste en someter a los PCB a cambios repentinos y severos de temperatura para evaluar su fiabilidad en condiciones ambientales estresantes.

Pruebas Mecánicas:

- Pruebas de Vibración: Simula las condiciones que un PCB podría encontrar durante el transporte o en su entorno operativo, asegurando que pueda resistir perturbaciones físicas.

- Pruebas de Flexión: Particularmente importantes para PCB flex y rígido-flex, estas pruebas evalúan la resistencia mecánica de la placa bajo esfuerzos de flexión.

Pruebas Ambientales:

- Prueba de Humedad: Expone la PCB a altos niveles de humedad para verificar posibles fallos causados por la absorción de humedad, lo que puede llevar a cortocircuitos y corrosión.

- Prueba de Niebla Salina: Se utiliza para verificar la resistencia a la corrosión de las superficies metálicas y el recubrimiento de los PCB, crucial para dispositivos expuestos a entornos hostiles.

Pruebas Funcionales:

Después de verificar todos los componentes y conexiones individuales, se realizan pruebas funcionales para comprobar el funcionamiento de la PCB en condiciones que imitan su uso real. Esto asegura que el PCB no solo cumpla con los estándares de fabricación, sino que también funcione como se espera en aplicaciones del mundo real.

Al implementar estas exhaustivas medidas de pruebas y garantía de calidad, los fabricantes pueden garantizar que los PCB proporcionen la alta fiabilidad y rendimiento que exige el campo de las telecomunicaciones. Estos procesos no solo ayudan a identificar y corregir problemas antes de que los PCB sean desplegados, sino que también contribuyen a prolongar la vida útil y el éxito de los productos que los utilizan.

Capítulo 9

Desafíos y Soluciones en el Diseño de PCB para Telecomunicaciones

El diseño y la fabricación de PCB para telecomunicaciones presentan desafíos únicos debido a la complejidad y los altos requisitos de rendimiento de los sistemas modernos de telecomunicaciones. A continuación, exploramos los problemas comunes que se enfrentan durante el proceso de diseño y fabricación de PCB.

Problemas Comunes en el Diseño y Fabricación de PCB

Problemas de Integridad de Señal:

- Problema: A medida que los sistemas de telecomunicaciones operan a frecuencias más altas, mantener la integridad de la señal se vuelve cada vez más difícil. Problemas como la diafonía, la pérdida de señal y la interferencia electromagnética (EMI) pueden degradar significativamente el rendimiento.

- Solución: Utilizar técnicas de diseño avanzadas como el señalado diferencial, la impedancia controlada y prácticas de enrutamiento adecuadas para mitigar estos problemas. También se deben emplear materiales de alta calidad con bajas constantes dieléctricas y valores de tangente de pérdidas para mejorar la integridad de la señal en aplicaciones de alta frecuencia.

Gestión Térmica:

- Problema: Las aplicaciones de telecomunicaciones de alta densidad y alta potencia generan una cantidad significativa de calor, lo que puede provocar sobrecalentamiento si no se gestiona adecuadamente, afectando la fiabilidad y la vida útil de los componentes.

- Solución: Diseñar PCB con métodos eficientes de disipación de calor, como vías térmicas, disipadores de calor y almohadillas térmicas. Además, construir PCB con materiales que tengan buena conductividad térmica para ayudar a distribuir y disipar el calor de manera más efectiva.

Colocación de Componentes y Densidad:

- Problema: A medida que los dispositivos se miniaturizan y demandan más funcionalidades, gestionar la colocación y densidad de los componentes se vuelve una tarea compleja que puede afectar la fabricabilidad y el rendimiento.

- Solución: Utilizar herramientas avanzadas de software para el diseño y la disposición de componentes con el fin de optimizar la colocación y el enrutamiento. Esto asegura que los diseños maximicen el espacio mientras se mantienen la fabricabilidad y accesibilidad para las pruebas y el ensamblaje.

Rendimiento y Consistencia en la Fabricación:

- Problema: Asegurar altos rendimientos y consistencia en la fabricación de PCB de alta calidad es un desafío, especialmente cuando se trata de diseños complejos y altos volúmenes.

- Solución: Implementar estrictas medidas de control de calidad y una supervisión continua durante el proceso de fabricación. Esto incluye el uso de sistemas de inspección óptica automatizada (AOI) y de rayos X para detectar y corregir defectos temprano en el ciclo de producción.

Durabilidad Ambiental y Mecánica:

- Problema: Los equipos de telecomunicaciones a menudo operan en condiciones ambientales adversas, lo que puede poner a prueba la durabilidad mecánica y ambiental de los PCB.

- Solución: Aplicar principios de diseño robustos, como el uso de materiales resistentes a la humedad, corrosión y variaciones térmicas. Diseñar PCB para cumplir con estándares específicos como IPC-6012 Clase 3, que garantizan alta fiabilidad en condiciones difíciles.

Soluciones Innovadoras Empleadas por South-Electronic

Uso de Tecnología HDI:

- Innovación: Una de las estrategias clave que utilizamos para cumplir con las necesidades de miniaturización e incrementar la funcionalidad de los PCB de telecomunicaciones. Las placas HDI cuentan con espacios y líneas más finos, vías más pequeñas y una mayor densidad de almohadillas de conexión en comparación con los PCB tradicionales.

- Beneficios: Esto permite una transmisión de señales más rápida, mayor funcionalidad en un área más pequeña y mejor rendimiento eléctrico, lo cual es fundamental para las aplicaciones avanzadas de telecomunicaciones.

Componentes Pasivos y Activos Integrados:

- Innovación: La integración de componentes pasivos y activos directamente en el sustrato del PCB es otra solución innovadora para mejorar el rendimiento y reducir el tamaño del PCB.

- Beneficios: Esta integración ayuda a reducir las rutas de señal y mejora la fiabilidad al minimizar el número de juntas de soldadura y conexiones externas, que son puntos potenciales de fallo.

Al abordar estos desafíos con soluciones innovadoras, South-Electronic no solo cumple, sino que supera las exigentes demandas de la industria de telecomunicaciones, asegurando que nuestros PCB ofrezcan los más altos niveles de rendimiento y fiabilidad.

Capítulo 10

Tendencias Futuras e Innovaciones en PCB para Telecomunicaciones

La industria de las telecomunicaciones sigue evolucionando, impulsada por los rápidos avances tecnológicos y la creciente demanda de mejor conectividad y rendimiento. Tecnologías emergentes como el Internet de las Cosas (IoT), la inteligencia artificial (IA) y las redes inalámbricas de próxima generación están transformando el panorama del diseño de PCB para telecomunicaciones. A continuación, exploramos cómo estas tecnologías están impactando el diseño de PCB y predecimos futuros desarrollos en esta área.

Tecnologías Emergentes que Afectan el Diseño de PCB

Internet de las Cosas (IoT):

- Impacto: Los dispositivos IoT requieren que las PCB sean pequeñas, eficientes y capaces de operar con un consumo de energía mínimo, manejando múltiples entradas de sensores y opciones de conectividad. Esta demanda está impulsando el desarrollo de PCB multifuncionales y altamente integradas.

- Innovaciones en Diseño de PCB: El IoT está acelerando la adopción de PCB flexibles y rígido-flexibles que pueden ajustarse a espacios y formas no convencionales requeridos por diversos dispositivos IoT. Además, la integración de componentes de recolección de energía en las PCB se está volviendo más común para extender la vida útil de las baterías de los dispositivos IoT.

Inteligencia Artificial (IA):

- Impacto: Las aplicaciones de IA en telecomunicaciones, como el mantenimiento predictivo, la optimización de redes y el enrutamiento inteligente, requieren procesar grandes cantidades de datos en tiempo real. Esto requiere PCB que puedan soportar hardware de procesamiento de datos a alta velocidad y con interconexiones de alta densidad.

- Innovaciones en Diseño de PCB: Para satisfacer estas necesidades, se está incrementando el uso de PCB HDI con capacidades mejoradas de gestión térmica. La IA también impulsa el desarrollo de PCB que puedan integrar procesadores y chips de GPU más potentes de manera eficiente.

5G y Más Allá:

- Impacto: La implementación de la tecnología 5G y la investigación en 6G y más allá requiere PCB que puedan manejar frecuencias más altas y mayores tasas de datos. Esto requiere materiales y diseños que minimicen la pérdida de señal de alta frecuencia y las interferencias.

- Innovaciones en Diseño de PCB: El uso de materiales avanzados como laminados de baja pérdida y la implementación de técnicas mejoradas de integridad de señal son críticos. Además, 5G impulsa la miniaturización al tiempo que aumenta la necesidad de soluciones térmicas efectivas.

Predicciones para Futuros Desarrollos en PCB para Telecomunicaciones

Uso de Materiales Avanzados:

- Predicción: Se espera el desarrollo continuo y la adopción de nuevos materiales que ofrezcan un mejor rendimiento en alta frecuencia, gestión térmica y resistencia ambiental. Materiales como el polímero de cristal líquido (LCP) se volverán más comunes por sus excelentes propiedades eléctricas y fiabilidad.

Mayor Integración:

- Predicción: La tendencia hacia sistemas más integrados probablemente continuará, con un aumento en el uso de soluciones de Sistema en un Chip (SoC) y Sistema en Paquete (SiP). Estas integraciones pueden reducir la huella total de los PCB para telecomunicaciones mientras mejoran su funcionalidad y eficiencia.

Enfoque en la Sostenibilidad:

- Predicción: A medida que las preocupaciones ambientales se vuelvan más urgentes, habrá un mayor énfasis en diseñar PCB que no solo sean eficientes, sino también fabricados con materiales sostenibles o reciclables. Además, se priorizarán los diseños energéticamente eficientes que consuman menos energía y reduzcan los desechos electrónicos.

Automatización y IA en la Fabricación de PCB:

- Predicción: El uso de IA y aprendizaje automático en el proceso de fabricación será cada vez más común. Estas tecnologías pueden ayudar a optimizar los procesos de fabricación, reducir defectos y mejorar la calidad y el rendimiento general de los PCB para telecomunicaciones.

PCB Inteligentes:

- Predicción: Desarrollo de PCB ‘inteligentes’ que incorporen sensores integrados para monitorear el rendimiento y las condiciones ambientales en tiempo real, proporcionando datos para el mantenimiento predictivo y optimización de sistemas.

Estas tendencias e innovaciones reflejan un cambio dinámico en la industria de telecomunicaciones hacia soluciones de PCB más inteligentes, eficientes e integradas. A medida que sigan surgiendo nuevas tecnologías, el papel del diseño y la fabricación avanzados de PCB será aún más crítico para ofrecer la próxima generación de infraestructura de telecomunicaciones.

Ponte en contacto

¿Dónde estamos?

Industrial Park, No. 438 Donghuan Road, No. 438, Shajing Donghuan Road, Bao'an District, Shenzhen, Guangdong, China

Piso 4, Edificio Creativo Zhihui, No. 2005, Xihuan Road, Shajing, Distrito de Bao'an, Shenzhen, China

HABITACIÓN A1-13, PISO 3, CENTRO INDUSTRIAL YEE LIM, 2-28 KWAI LOK STREET, KWAI CHUNG, HK.

service@southelectronicpcb.com

Teléfono: +86 400 878 3488

Envíenos un mensaje

Cuanto más detallada sea la información que proporcione, más rápido podremos pasar al siguiente paso.