1. Horno de reflujo por conducción con placa caliente y placa de empuje

Este tipo de horno de reflujo utiliza una fuente de calor bajo una cinta transportadora o placa de empuje, que calienta los componentes del sustrato mediante conducción térmica. Se utiliza para el ensamblaje de circuitos de película gruesa sobre sustratos cerámicos (AI203) por una sola cara. El sustrato cerámico solo recibe suficiente calor cuando se coloca sobre la cinta transportadora. Su estructura es sencilla y su precio es bajo. Algunos fabricantes de circuitos de película gruesa de mi país introdujeron este tipo de equipo a principios de la década de 1980.

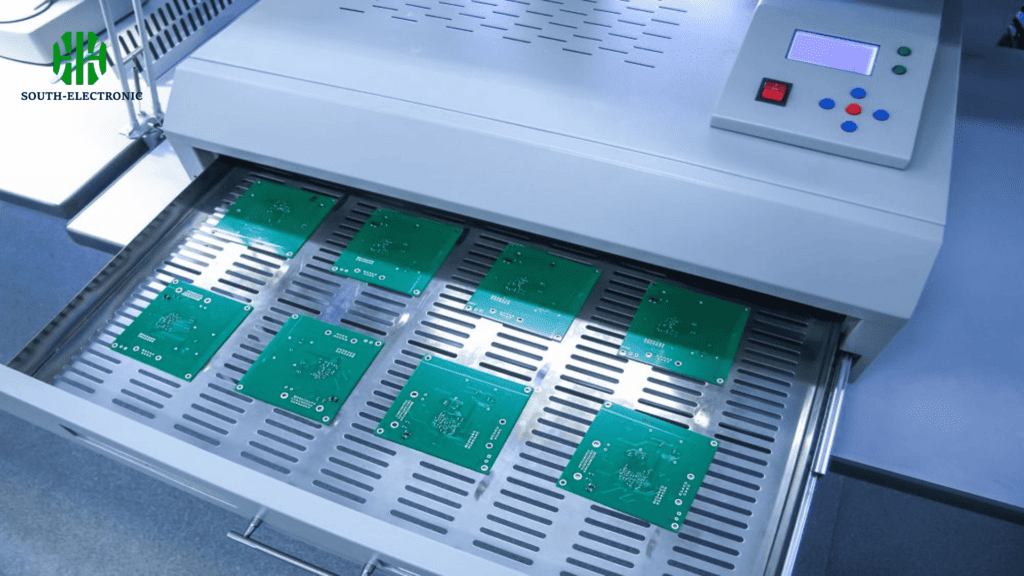

2. Horno de reflujo por radiación infrarroja

Este tipo de horno de reflujo también es principalmente de tipo transportador, pero la cinta transportadora solo soporta y transporta el sustrato. Su método de calentamiento se basa principalmente en la radiación infrarroja. La temperatura dentro del horno es más uniforme que en el tipo anterior y la malla es más grande, lo que lo hace adecuado para el calentamiento por reflujo de sustratos ensamblados por ambas caras. Este tipo de horno de reflujo puede considerarse el horno básico. Se utiliza ampliamente en mi país y es relativamente asequible.

3. Horno de reflujo con calentamiento por infrarrojos

Este tipo de horno de reflujo se basa en un horno de infrarrojos y añade aire caliente para uniformizar la temperatura en su interior. Al utilizar únicamente el calentamiento por radiación infrarroja, se ha observado que, en el mismo entorno de calentamiento, diferentes materiales y colores absorben distintas cantidades de calor; es decir, el valor O en la fórmula (1) es diferente y, por lo tanto, el aumento de temperatura T también lo es. Por ejemplo, el encapsulado de los SMD, como los circuitos integrados, es de aldehído negro o epoxi, mientras que los conductores son de metal blanco. Al calentarse solo, la temperatura de los conductores es inferior a la del cuerpo del SMD negro. Añadir aire caliente puede uniformizar la temperatura y compensar la diferencia en la absorción de calor y el sombreado deficiente. Los hornos de reflujo de infrarrojos con aire caliente se utilizaron ampliamente a nivel internacional.

4. Horno de Reflujo de Helio

Con el aumento de la densidad de ensamblaje y la aparición de la tecnología de ensamblaje de paso fino, se han desarrollado procesos y equipos para hornos de reflujo con nitrógeno, lo que ha mejorado la calidad y el rendimiento de los hornos de reflujo y se ha convertido en la dirección de desarrollo de estos hornos. El reflujo con nitrógeno ofrece las siguientes ventajas:

- Previene y reduce la oxidación

- Mejora y acelera la humectación de la soldadura

- Reduce las bolas de soldadura, evita los puentes y logra una calidad de soldadura superior

Una mayor calidad de la soldadura es particularmente importante porque permite el uso de estaño con fundente de menor actividad, lo que también mejora el rendimiento de la unión soldada y reduce la decoloración del sustrato. Sin embargo, la desventaja es un aumento significativo del costo, que aumenta con la cantidad de nitrógeno utilizado. La diferencia en los requisitos de nitrógeno cuando se requiere un nivel de oxígeno en el horno de 1000 ppm frente a 50 ppm es significativa. Los fabricantes actuales de pasta de soldadura están desarrollando métodos de soldadura sin limpieza que pueden lograr uniones excelentes en atmósferas con mayor contenido de oxígeno, reduciendo así el consumo de nitrógeno. Se debe realizar un análisis coste-beneficio para la introducción de nitrógeno en el reflujo. Los beneficios incluyen el rendimiento del producto, una mejor calidad y la reducción de los costes de retrabajo o reparación. Un análisis exhaustivo suele revelar que la introducción de nitrógeno no aumenta los costes finales, sino que ofrece beneficios significativos. La mayoría de los hornos actuales utilizan circulación de aire caliente forzado, lo que dificulta el control del consumo de amoníaco.

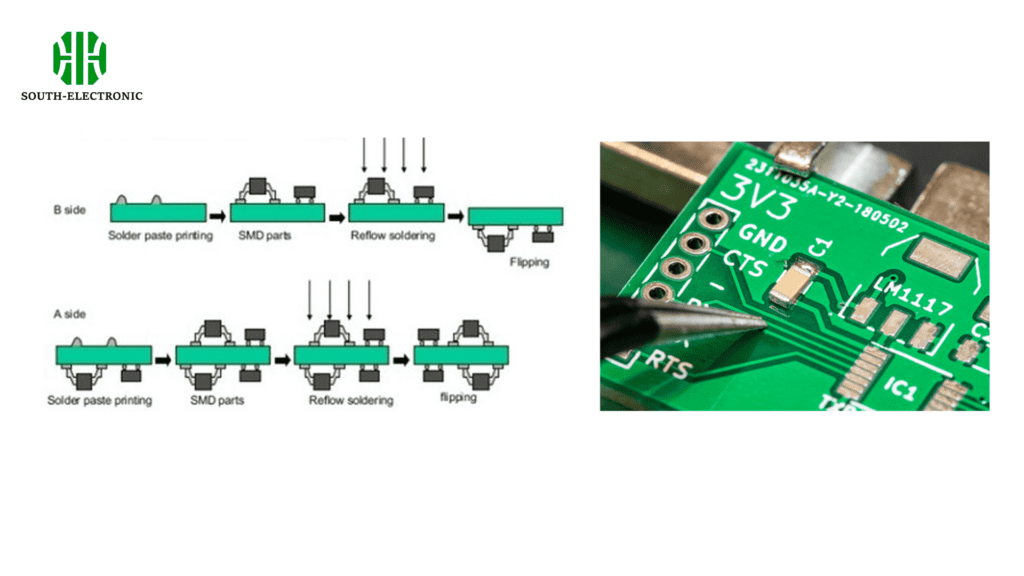

5. Reflujo de Doble Cara

Las PCB de doble cara ya son bastante comunes y su popularidad es cada vez mayor. Su popularidad se debe principalmente a la flexibilidad que ofrecen a los diseñadores, permitiéndoles diseñar productos más pequeños, compactos y económicos. Hasta la fecha, las PCB de doble cara se han refluido generalmente por la parte superior (lado del componente) y luego se han soldado por ola por la parte inferior (lado de los pines). Si bien la tendencia actual apunta hacia el reflujo de doble cara, este proceso aún presenta algunos desafíos. Los componentes de la parte inferior de una placa grande pueden desprenderse durante el segundo proceso de reflujo, o las juntas de soldadura inferiores pueden fundirse parcialmente, lo que causa problemas de fiabilidad en las juntas de soldadura.

Se han desarrollado varios métodos para lograr el reflujo de doble cara:

Un método consiste en usar pegamento para fijar los componentes en la primera cara. Esto los mantiene en su lugar cuando se voltea la placa para un segundo reflujo. Este método es común, pero requiere equipo y pasos adicionales, lo que incrementa los costos.

El segundo método implica el uso de aleaciones de soldadura con diferentes puntos de fusión: una aleación con un punto de fusión más alto para el primer lado y una aleación con un punto de fusión más bajo para el segundo. El problema con este enfoque radica en que la elección de la aleación con un punto de fusión más bajo puede verse limitada por la temperatura de operación del producto final, mientras que las aleaciones con un punto de fusión más alto inevitablemente requieren temperaturas de reflujo más altas, lo que podría dañar tanto los componentes como la propia PCB. En la mayoría de los componentes, la tensión superficial de la soldadura fundida en el punto de soldadura es suficiente para mantener el componente en su base, formando una unión de soldadura altamente confiable. La relación entre el peso del componente y el área del conductor es una métrica clave para una soldadura exitosa; se utiliza un estándar de diseño típico de 30 g/pulgada².

El tercer método consiste en soplar aire frío a través del fondo del horno para mantener la temperatura de la unión de soldadura por debajo del punto de fusión durante el segundo reflujo. Sin embargo, un problema potencial es la tensión interna causada por la diferencia de temperatura entre las superficies superior e inferior, lo que requiere métodos y procesos efectivos para eliminar esta tensión y mejorar la confiabilidad. Estos desafíos del proceso no son sencillos, pero se están abordando con éxito. Sin duda, las placas de doble cara seguirán creciendo significativamente en número y complejidad en los próximos años.

6. Reflujo de orificio pasante

El reflujo de orificio pasante, también llamado reflujo de clasificación de componentes, está ganando popularidad. Elimina el proceso de soldadura por ola y se convierte en un paso clave en el ensamblaje de PCB. Una de sus principales ventajas es que aprovecha las ventajas de la fabricación de montaje superficial, al tiempo que utiliza la tecnología de soldadura de orificio pasante para lograr una resistencia mecánica de conexión superior. Sin embargo, la planitud de las PCB de mayor tamaño puede impedir que todos los pines de los componentes de montaje superficial entren en contacto con las almohadillas de soldadura. Además, incluso si se logra el contacto, la resistencia mecánica proporcionada suele ser insuficiente, lo que las hace propensas a desprenderse durante el funcionamiento del producto y convertirse en un punto de fallo.

Si bien el reflujo de orificio pasante ofrece importantes ventajas, presenta varias desventajas en aplicaciones prácticas. El alto volumen de pasta de soldadura aumenta el riesgo de contaminación de la máquina debido a la evaporación y el enfriamiento del fundente, lo que requiere un sistema eficaz de eliminación de residuos de fundente. Otro problema es que muchos conectores no están diseñados para soportar las temperaturas de soldadura por reflujo. Los antiguos hornos de calentamiento infrarrojo directo ya no son adecuados, ya que carecen de la eficiencia de transferencia de calor necesaria para manejar las complejas geometrías de los conectores de orificio pasante colocados en la misma PCB que los componentes estándar de montaje superficial. Solo los hornos de convección forzada de gran capacidad con alta transferencia de calor son prácticos y han demostrado ser eficaces para el reflujo de orificio pasante. El reto pendiente es garantizar un perfil de reflujo adecuado para la pasta de soldadura en los orificios pasantes y los cables de los componentes. Con las mejoras en los procesos y componentes, el reflujo de orificio pasante será cada vez más popular.

Las ventajas de la tecnología de soldadura por reflujo de orificio pasante incluyen:

-

Alta fiabilidad y excelente calidad de soldadura, con una tasa de defectos (DPPM) inferior a 20.

-

Menos defectos en las juntas de soldadura, como las juntas de soldadura fría y los puentes, lo que reduce la cantidad de trabajo de reparación de la placa.

-

Superficies de PCB limpias con una apariencia significativamente mejor que la soldadura por ola.

-

Proceso simplificado. Al eliminar la dispensación (o impresión) de adhesivo de montaje superficial, la soldadura por ola y los pasos de limpieza, se simplifican tanto la operación como la gestión. 5. Reduzca costos y aumente la eficiencia.

7. Soldadura por reflujo sin plomo

Por razones ambientales, el uso de plomo estará estrictamente restringido en el siglo XXI. Aunque su uso en la industria electrónica es mínimo, menos del 1% del consumo total, sigue estando prohibido y se eliminará gradualmente en los próximos años. Actualmente se están desarrollando soldaduras sin plomo fiables y económicas. Las diversas alternativas disponibles suelen tener puntos de fusión aproximadamente 40 °C más altos que las aleaciones de estaño-plomo, lo que obliga a la soldadura por reflujo a realizar temperaturas más altas. La protección con nitrógeno puede mitigar parcialmente el aumento de oxidación y el daño a la propia PCB causado por el aumento de temperatura. Sin embargo, es probable que la industria tenga que pasar por un período de aprendizaje complejo para resolver los problemas que encuentre. El tiempo que se ahorra con la rápida adopción de este proceso ya es limitado. Muchos hornos actuales están diseñados para temperaturas de funcionamiento no superiores a 3000 °C. Las soldaduras sin plomo o no eutécticas (utilizadas para BGA, placas de doble cara, etc.) requieren temperaturas de horno más altas. Estos nuevos procesos suelen requerir temperaturas en la zona de reflujo de entre 3500 °C y 4000 °C. Es necesario modificar el diseño de los hornos para cumplir con estos requisitos, así como los componentes sensibles al calor de la máquina, o bien tomar medidas para evitar la transferencia de calor a estos componentes.

8. Reflujo Continuo de Placas Flexibles

Se han desarrollado hornos especializados para procesar placas flexibles continuas con componentes SMT montados. La principal diferencia con los hornos de reflujo convencionales es que estos hornos requieren una vía especial para transportar las placas flexibles. Por supuesto, estos hornos también deben ser capaces de procesar placas continuas. Para las PCB discretas, el caudal dentro del horno es independiente de las condiciones de las estaciones anteriores. Sin embargo, para rollos continuos de PCB flexibles, la PCB funciona continuamente a lo largo de toda la línea de producción. Cualquier problema específico en la línea podría provocar una pausa, forzando la parada de toda la línea. Esto presenta un problema único: la sección detenida en el horno podría dañarse por sobrecalentamiento. Por lo tanto, estos hornos deben poder adaptarse a pausas aleatorias, continuar procesando esa sección de la PCB y volver a la operación normal cuando toda la línea reanude la operación continua.

9. Horno de Reflujo al Vacío Vertical

La demanda del mercado de tamaños más pequeños ha llevado al uso generalizado de CSP (como chips invertidos), que ofrecen un espacio más reducido y mayores velocidades de transmisión de señal después de la colocación del componente. El relleno o encapsulado se utiliza para reforzar la estructura de la unión soldada y soportar la tensión causada por la discrepancia en los coeficientes de expansión térmica entre la oblea de silicio y el material de la PCB. Normalmente, se utiliza un método de aplicación directa o de relleno con ojal para sellar la oblea con adhesivo. Muchos de estos encapsulantes requieren tiempos de curado muy largos, lo que los hace poco prácticos para hornos de producción en línea. Los hornos por lotes se utilizan habitualmente, pero los hornos verticales han demostrado ser eficaces en el proceso de curado, y sus perfiles de temperatura son más sencillos que los de los hornos de reflujo convencionales. Los hornos verticales utilizan un sistema de transporte de PCB como zona de almacenamiento intermedio/acumulación, lo que prolonga el tiempo que las PCB permanecen en un horno compacto.

Casi todos estos encapsulantes requieren tiempos de curado muy largos, lo que hace que los hornos de producción continua en línea sean poco prácticos. Los hornos por lotes se utilizan habitualmente, pero la tecnología de los hornos verticales es cada vez más sofisticada, sobre todo cuando el perfil de calentamiento es más sencillo que el de un horno de reflujo. Los hornos verticales utilizan un sistema de transporte de elevación vertical como zona de almacenamiento intermedio/acumulación, por donde pasa cada PCB durante el proceso. Esto se traduce en un tiempo de curado suficientemente largo y en un menor espacio ocupado.