¿Alguna vez te has quemado los ojos mirando las soldaduras? Yo sí. Ese humo penetrante duele más de lo que crees. Soldar sin la protección adecuada arruina rápidamente tanto el trabajo como la salud.

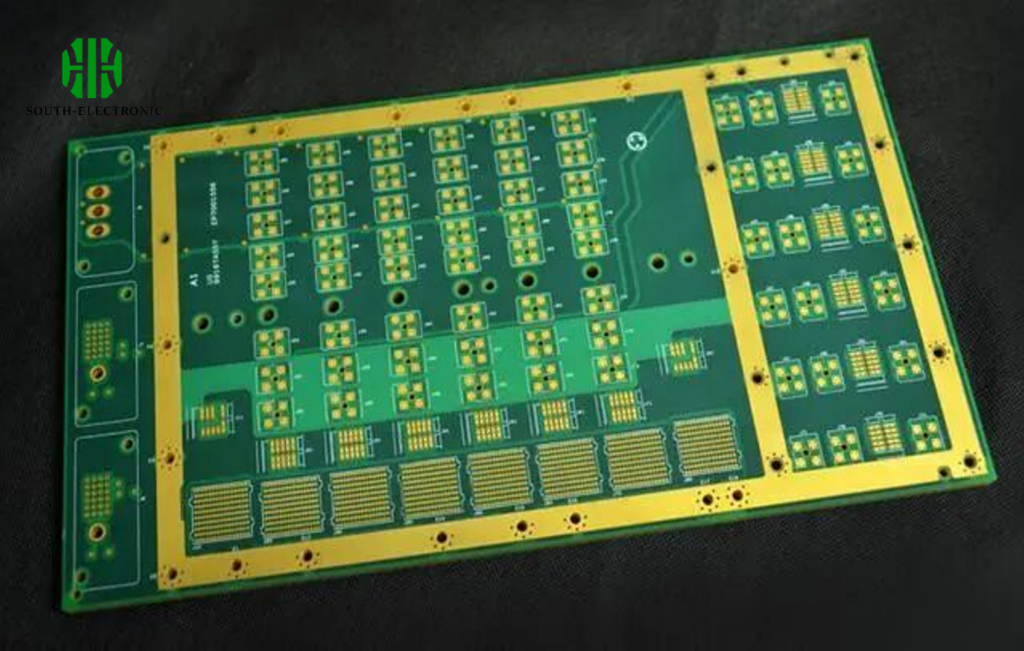

Los tres tipos principales de máscaras de soldadura son la fotoimagen líquida (LPI), la fotoimagen con película seca y la epoxi líquida. LPI ofrece la máxima precisión para las PCB modernas; la película seca funciona mejor para circuitos densos, mientras que el epoxi líquido proporciona una cobertura asequible pero menos detallada.

Conocer los tipos de máscaras es importante, pero comprender por qué se ven verdes, cómo diseñar las aberturas y qué influye en el coste revela un conocimiento más profundo sobre las PCB. Descubramos estos secretos capa por capa.

¿Por qué la mayoría de las máscaras de soldadura son verdes?

Ese inquietante verde me persiguió durante años hasta que investigué más a fondo. La razón se esconde en la evolución de la fabricación, no solo en la estética.

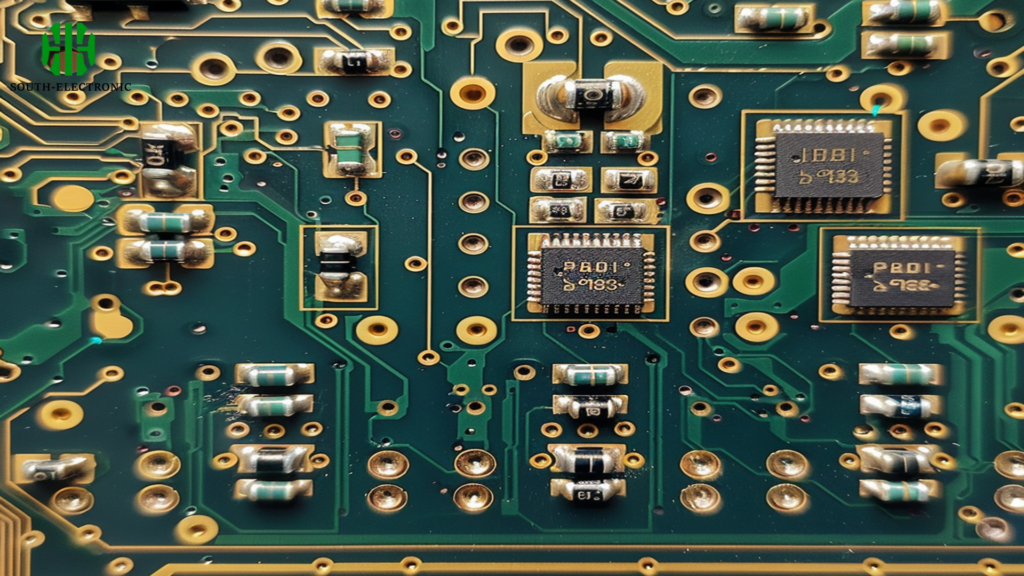

El verde predomina en las máscaras de soldadura porque ofrece un contraste óptimo en serigrafía durante las inspecciones, reduce la fatiga ocular de los técnicos y se convierte en el pigmento más estable durante los procesos de curado UV.

Ciencia del color y eficiencia de fabricación

Los colores impactan directamente en la eficiencia de la línea de ensamblaje. Considere estos factores:

| Factor | Eficacia del verde | Colores alternativos (p. ej., azul/rojo) |

|---|---|---|

| Contraste de serigrafía | Máxima legibilidad | Marcas un 27 % más difíciles de leer |

| Procesamiento UV | Mínima variación de curado | Mayores tasas de rechazo |

| Fatiga ocular | Mínimo durante turnos de 8 horas | 40 % más de tensión reportada |

| Costo | Estándar ($0) | +15-30% premium |

El verde se convirtió en el estándar cuando los primeros endurecedores de resina producían tonos oliva de forma natural. Las fábricas optimizaron los procesos en torno a este tono. Si bien las máscaras de soldadura modernas vienen en azul, rojo y negro, el verde sigue siendo predominante. El ojo humano percibe las longitudes de onda verdes con un 20% menos de esfuerzo que el rojo, según estudios ergonómicos. Esto era fundamental antes de la inspección óptica automatizada. Incluso hoy en día, el 78% de las referencias de máscaras de soldadura 3M utilizan materiales ecológicos debido a su fiabilidad y a la máscara N95 para humos de soldadura, combinada con placas de alto contraste. Es la inercia de fabricación que se une a la eficiencia biológica.

¿Cómo diseñar las aberturas de la máscara de soldadura? ¿Qué reglas se aplican a la cobertura de los pads?

Recuerdo un sensor fusionado porque la abertura de mi máscara era 0,1 mm más pequeña. Las reglas de cobertura de los pads existen por muy buenas razones.

Diseña aberturas al menos 50 µm más grandes que los pads utilizando reglas de holgura CAD, asegurándote de que la máscara no toque las áreas soldables. Siga las directrices de cobertura de almohadillas SMD/SMT: almohadillas definidas por cobre para una alineación precisa, definidas por máscara para almohadillas térmicas.

Estrategias de cobertura de almohadillas y prevención de fallos

La aplicación de resina de soldadura frente a máscara de soldadura exige precisión. Considere estos protocolos de diseño:

| Parámetro | Almohadilla definida por cobre | Almohadilla definida por máscara | Riesgo de desviación |

|---|---|---|---|

| Alineación | Abertura de máscara > almohadilla | Abertura de máscara < almohadilla | Puenteo/cortocircuitos |

| Caso de uso ideal | Componentes estándar | Almohadillas térmicas/QFN | Tombstoning |

| Espacio libre | +0,05 mm más allá del cobre | -0,03 mm dentro del cobre | Absorción de la soldadura |

| Alivio térmico | No requerido | Crítico | Delaminación |

Unas aberturas adecuadas evitan que el material de la máscara de soldadura contamine los pads. Para componentes BGA, mantenga anillos anulares de 100 µm. He visto aberturas 0,2 mm más pequeñas que atrapan residuos de fundente que causan corrosión en ambientes húmedos. Verifique siempre que el espesor del material de la máscara (normalmente 10-40 µm) no se derrame en las aberturas durante la aplicación. Los diseños de alta densidad requieren máscaras fotoimágenes de película seca para obtener bordes nítidos. Aplique las reglas de diseño de PCB para máscara de soldadura antes de finalizar los diseños; la repetición del trabajo cuesta 10 veces más que las comprobaciones CAD preventivas.

¿Qué afecta al coste de las máscaras de soldadura?

Mi primer pedido de paneles me sorprendió con una variación de precio del 300 %. La elección del material es solo una pequeña parte…

Cuatro factores influyen en el coste de las máscaras de soldadura: tipo de material (epoxi más económico → LPI premium), complejidad del color (línea base verde, tonos exóticos +25%), eficiencia de utilización del panel y requisitos de precisión de capa (las tolerancias inferiores a 15 µm cuestan un 40 % más).

Análisis de la economía manufacturera

Ignore los folletos brillantes. El precio real se esconde en los detalles del proceso:

Jerarquía de costos de materiales

- Epoxi líquido (0,15 $/pie cuadrado): Opción económica para prototipos

- LPI (0,30-0,50 $/pie cuadrado): Estándar de la industria, equilibrio entre precisión y precio

- Película seca (0,70 $/pie cuadrado): Reservado para placas HDI que requieren precisión láser

Factores desencadenantes de gastos ocultos

- Complejidad de alineación: Las placas multicapa necesitan 3 pasos de alineación adicionales (12 $/panel)

- Energía de curado: El curado UV frente al curado térmico aumenta la factura de energía en un 18 %

- Tasa de retrabajo: El material de máscara de soldadura de baja calidad aumenta los desechos hasta en un 15 %

- Herramientas: Las características de menos de 100 µm requieren herramientas de imagen directa por láser (LDI) endurecidas

Una vez reduje los costos de la máscara en un 22 % al cambiar de Rojo a verde sin comprometer los requisitos de seguridad de las mascarillas N95. La mayoría de los proveedores de material para máscaras de soldadura ofrecen descuentos por volumen a partir de pedidos de 5 m². Tenga cuidado con las placas "simples" que requieren una guía de paso nítida; estos diseños suelen requerir costosas máscaras fotoimágenes de película seca. Las resistencias de soldadura con nanorrecubrimiento avanzado aumentan los costos, pero reducen la necesidad de limpieza futura.

Conclusión

Elija los tipos de máscaras de soldadura según sus necesidades de precisión (LPI para la mayoría de los proyectos). Recuerde que las máscaras verdes predominan por razones ergonómicas y económicas. Diseñe las aberturas con cuidado, respete las normas de cobertura de la almohadilla y analice los factores de costo reales antes de realizar su pedido. ¡Use la máscara con cuidado!

[^1]: Comprender los tipos de máscaras de soldadura es crucial para seleccionar la adecuada para sus proyectos de PCB.

[^2]: Explore las ventajas de las máscaras de soldadura LPI para aplicaciones de PCB de alta precisión.

[^3]: Aprenda sobre las máscaras fotoimagenables de película seca y su idoneidad para diseños de circuitos densos.

[^4]: Descubra cuándo usar máscaras de soldadura líquidas epóxicas para soluciones de PCB rentables.

[^5]: Explore las ventajas de usar nanorrecubrimientos de resistencias de soldadura para mejorar el rendimiento de la PCB.

[^6]: Comprender las reglas de cobertura de las almohadillas es esencial para garantizar conexiones de soldadura fiables.