¿Alguna vez se ha enfrentado a fallos impredecibles en sus circuitos? Las capas de cobre sueltas o las distorsiones de señal son un problema frecuente en las PCB. Los laminados para PCB solucionan estos problemas uniendo las capas para formar unidades fiables.

Los laminados para PCB fusionan cobre, preimpregnado y materiales del núcleo bajo calor/presión para formar la estructura principal de su placa. Proporcionan soporte mecánico y aislamiento eléctrico. Los tipos más comunes incluyen FR-4 para uso general u opciones especializadas como PTFE para necesidades de alta frecuencia.

Sin embargo, comprender los materiales no es suficiente. La forma en que los aplica define el éxito de su PCB. Abordemos las decisiones de uso críticas que enfrentan los diseñadores.

¿Cuándo actualizar de FR-4 a laminados para PCB especializados?

¿La pérdida de señal persistente arruina las placas FR-4? ¿La degradación térmica causa un comportamiento errático? Los entornos de alto estrés exigen laminados más resistentes.

Cambie al encontrarse con frecuencias de GHz que superen el ancho de banda del FR-4, temperaturas extremas superiores a 130 °C o necesidades críticas de integridad de la señal. Los laminados de PCB especializados superan al FR-4, pero aumentan el costo entre 5 y 10 veces.

Factores de rendimiento de equilibrio

Las alternativas especializadas destacan donde el FR-4 falla, pero es importante elegirlas con cuidado. Evalúo tres parámetros clave:

Respuesta de frecuencia

El FR-4 presenta dificultades por encima de 1 GHz debido a la inconsistencia dieléctrica. Para placas de microondas/RF, los laminados de poliimida mantienen valores Dk estables. Los materiales Rogers minimizan aún más la pérdida de señal incluso a 40 GHz.

Resistencia térmica

El ciclo térmico continuo agrieta el FR-4 por debajo de su límite de Tg de 130-140 °C. La poliimida soporta temperaturas superiores a 220 °C, mientras que los laminados con relleno cerámico toleran picos intermitentes de 300 °C. Esto previene la deformación en motores industriales.

Relación coste-beneficio

| Material | Factor de coste | Caso de uso ideal |

|---|---|---|

| FR-4 | 1x | Dispositivos de consumo: sistemas de 10 GHz, como transmisores satelitales. Su tangente de pérdida ultrabaja preserva las señales que el FR-4 disipa o distorsiona, a pesar de un sobrecosto de 8 a 12 veces mayor.** |

Ventajas del PTFE en alta frecuencia

Este fluoropolímero supera a las alternativas en dominios críticos de RF:

Integridad de la señal

La tangente de pérdida de 0,001-0,005 del PTFE supera con creces la de 0,02 del FR-4. Combinada con una Dk estable (tolerancia de ±0,02), garantiza una transmisión limpia de las señales de ondas milimétricas.

Gestión térmica

El PTFE distribuye eficientemente el calor localizado de los amplificadores de RF. En mis proyectos de antenas, los sustratos de PTFE redujeron consistentemente los puntos calientes entre 8 y 12 °C en comparación con las opciones cerámicas.

Recompensas de Fabricación

Los laminados de PTFE admiten tolerancias de impedancia más estrictas (±3%), esenciales para filtros de microondas sensibles a la impedancia y placas de RF multicapa. La coincidencia de los coeficientes de cobre previene la delaminación inducida por la temperatura.

¿Consejo? El PTFE no se perfora bien, lo que requiere herramientas y recubrimiento especializados. Resérvelo para requisitos de GHz documentados.

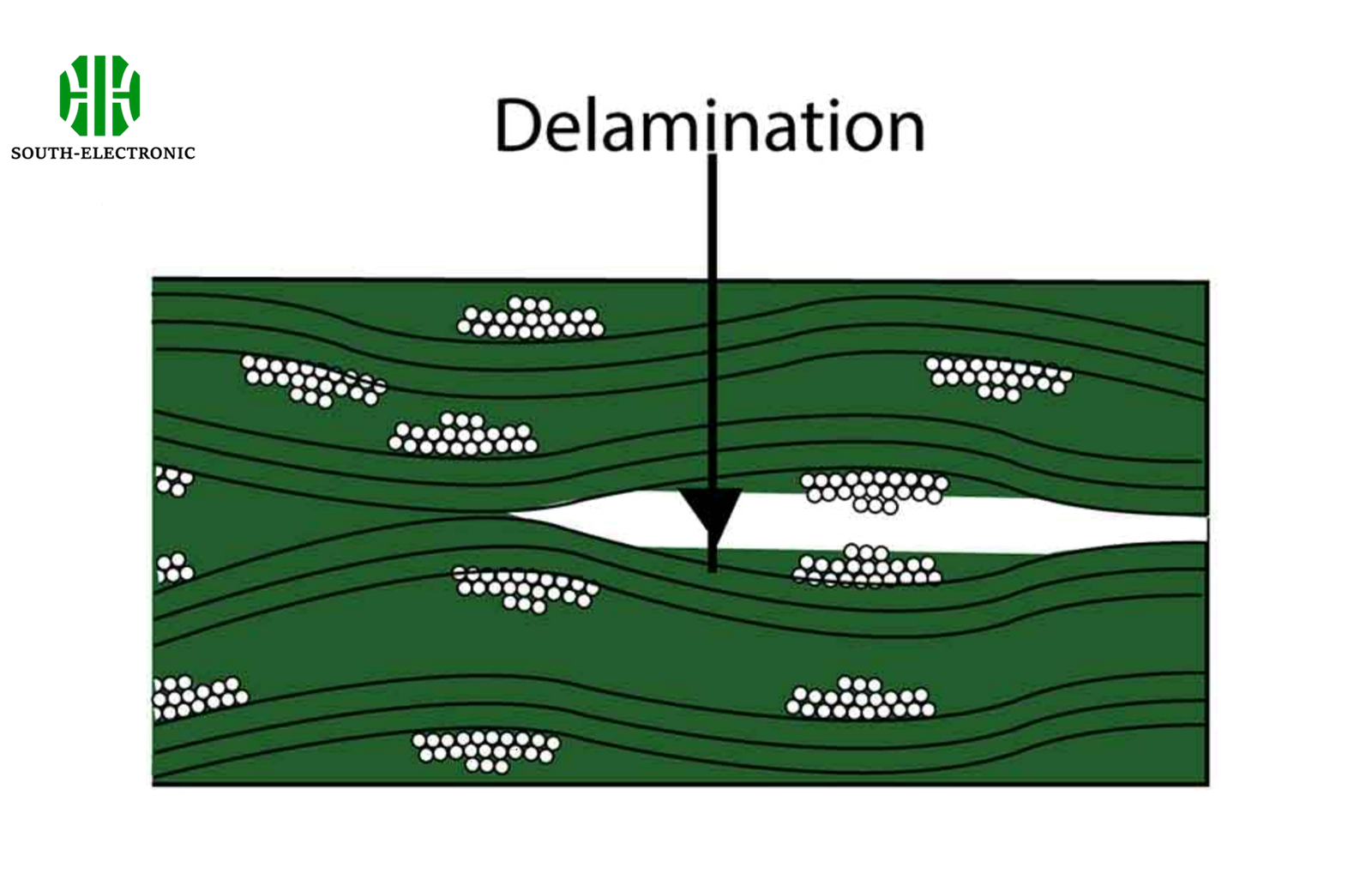

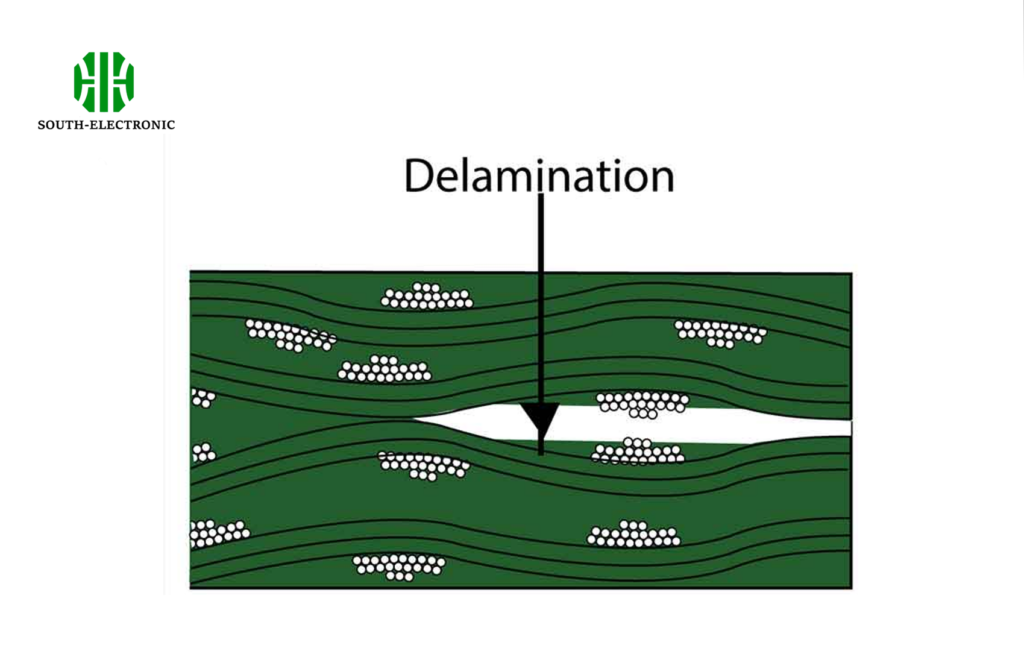

¿Cómo prevenir la delaminación de PCB mediante el material y el diseño?

¿Ha observado capas burbujeantes después del reflujo? La delaminación daña las placas después del ensamblaje. El calor y la humedad atacan las uniones débiles, causando una separación irreparable de las capas. Una elección adecuada crea uniones a prueba de balas.

Prevenga la delaminación seleccionando materiales con alta Tg (>170 °C), controlando la humedad (<0,2 % de aumento de peso) y equilibrando las distribuciones de cobre. Optimice también la simetría del apilamiento y los procesos de adhesión durante la laminación.

Estrategia de Multidefensa

Aborde todos los vectores de riesgo para una estratificación fiable:

Preparación del Material

El almacenamiento en seco del preimpregnado (<5% de humedad) previene explosiones de vapor durante la soldadura. Preacondiciono los laminados a 130 °C durante 4 horas antes de la fabricación. Verifico que los valores de CTE estén alineados entre las capas para evitar grietas por tensión térmica.

Protocolos de Apilamiento

| Riesgo de Desequilibrio | Solución | Beneficio |

|---|---|---|

| Cobre asimétrico | Variación de espesor de +/-5% | Previene la deformación por tensión desigual |

| Capas adyacentes de preimpregnado | Extrusiones con <50% de contenido de resina | Elimina la formación de huecos |

| Choques de temperatura | Rampas progresivas del horno | Reduce la tasa de deformación térmica en un 60 % |

Controles de proceso

Los tiempos de permanencia a presión deben superar los mínimos de curado de la resina. En mis auditorías de fábrica, aumentar el tiempo de permanencia a presión a 200 °C de 90 a 120 minutos redujo la delaminación en un 75 %. El horneado posterior a la laminación estabiliza la adhesión entre capas.

Conclusión

Los laminados de PCB forman la estructura central de su placa. Utilice FR-4 de forma económica, actualícelo para condiciones extremas, utilice PTFE a frecuencias de GHz y combata la delaminación mediante precauciones de diseño integrales.