¿Sus diseños de PCB no superan las pruebas de fiabilidad? Un proceso deficiente de post-perforación puede sabotear silenciosamente la calidad de la señal y la conectividad. No se arriesgue a sufrir fallos en el producto cuando unos sencillos pasos pueden evitar errores costosos.

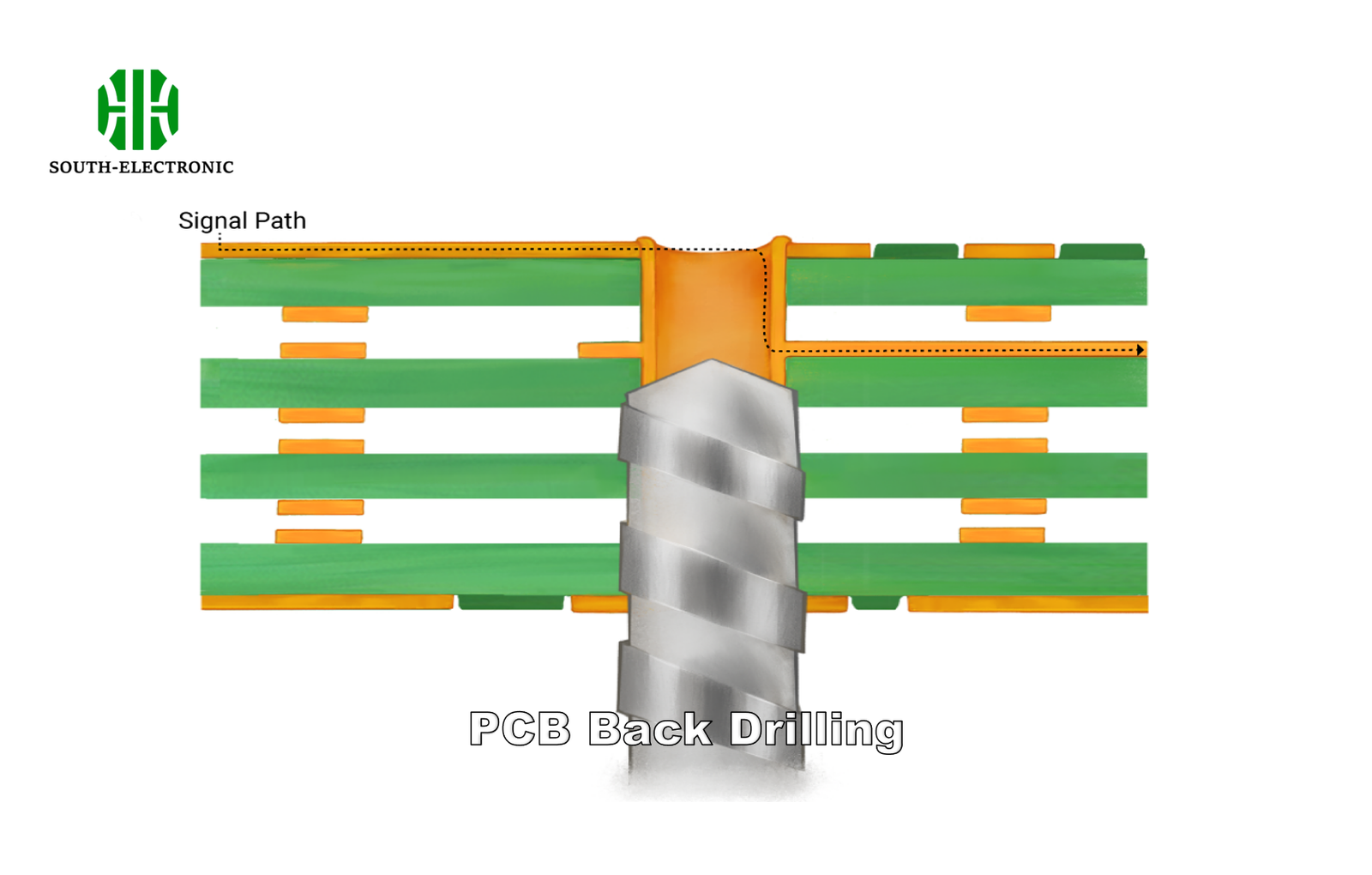

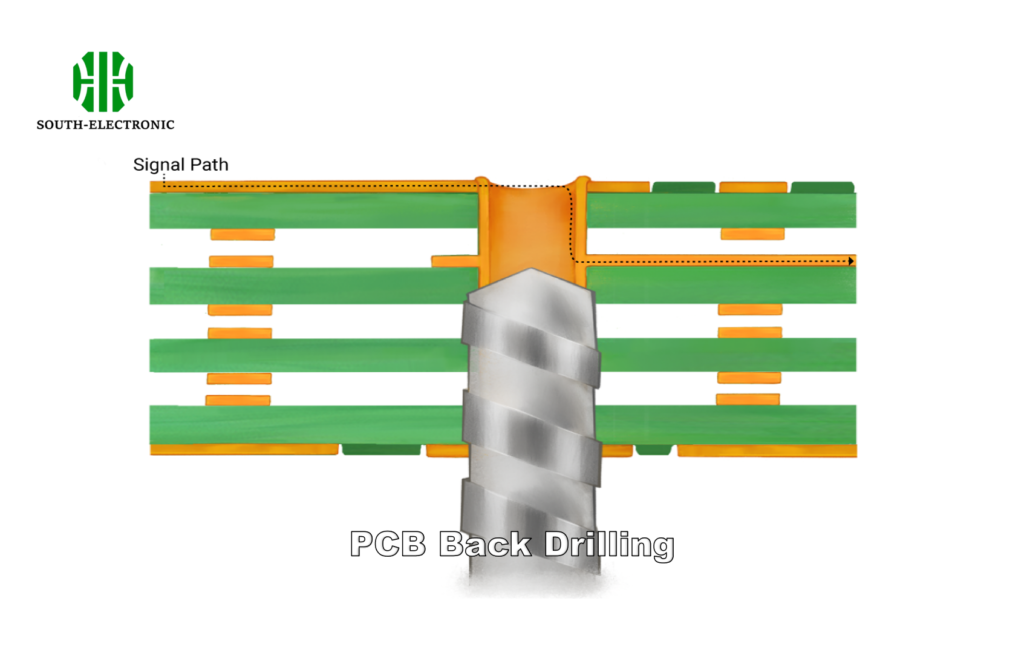

Los procesos de post-perforación de PCB incluyen el desbarbado para eliminar las rebabas de cobre, el desbarbado para eliminar los residuos de epoxi y el retro-perforado para mejorar la integridad de la señal. Estos pasos esenciales limpian y preparan las paredes de los orificios para el recubrimiento, garantizando conexiones eléctricas fiables en placas multicapa.

Comprender estos procesos fundamentales le ayudará a evitar defectos de fabricación. Ahora explore los desafíos específicos que afectan los resultados de la perforación en la electrónica moderna.

¿Cuáles son los factores clave que afectan la precisión de la perforación de PCB?

¿Alguna vez ha desperdiciado placas por orificios desalineados? La precisión de la perforación depende de varios factores que interactúan y que muchos ingenieros pasan por alto. Reconozca estas variables para optimizar su proceso de fabricación.

La precisión del taladrado depende principalmente de la estabilidad de la máquina, el estado de la herramienta, las características del material y parámetros del proceso como la velocidad de avance. Controlar estas variables evita desviaciones indeseadas de la posición de los orificios y garantiza un registro correcto de las capas.

Por qué son importantes los parámetros de taladrado

El taladrado de PCB no se trata solo de perforar orificios. Existen variables críticas que influyen en la precisión de los orificios. La composición del material es lo primero: los sustratos más duros requieren brocas específicas. La calibración de la máquina es igualmente vital; las comprobaciones periódicas evitan la desviación de la posición. El desgaste de la broca provoca variaciones de diámetro, ya que las herramientas se desafilan después de realizar múltiples orificios.

Las consideraciones ambientales también influyen en los resultados. Las fluctuaciones de temperatura expanden ligeramente las placas, mientras que la humedad hincha la fibra de vidrio. La limpieza también es importante; la acumulación de polvo desplaza las posiciones de las brocas. Equilibrar todos los elementos mantiene un registro uniforme.

| Factor | Impacto | Método de control |

|---|---|---|

| Desgaste de la broca | Reducción del tamaño del orificio ±0,02 mm | Reemplazar después de 300-500 impactos |

| Velocidad del husillo | Formación de rebabas | Mantener un rango de 60 000-120 000 RPM |

| Velocidad de avance | Flexión/rotura de la broca | Aplicar material adecuado de 1,5 a 6 m/min |

| Tipo de material | Degradación de la herramienta | Brocas con recubrimiento de diamante para cerámica |

| Temperatura | Expansión de la placa | Control de taller ±2 °C |

Una vez tuve un prototipo desastroso por ignorar las comprobaciones de desgaste de las brocas. Cuando implementamos el reemplazo programado de las brocas, la alineación de los orificios mejoró un 27 %.

¿Cuáles son los defectos comunes en la calidad de la pared del orificio de la perforación de PCB?

¿Se observan huecos en el recubrimiento después de la fabricación? Los defectos en la pared del orificio a menudo se deben a prácticas de perforación incorrectas. Detectar estos problemas a tiempo previene fallos eléctricos en los ensamblajes finales.

Los principales defectos de perforación incluyen el encabezamiento de los clavos (orificios cónicos), la acumulación de resina (residuos de epoxi) y los huecos de cuña (paredes fracturadas). Estas imperfecciones inhiben el recubrimiento de cobre, lo que genera riesgos de fiabilidad en aplicaciones de alta frecuencia.

Abordando los mecanismos de fractura del material

Los defectos en la calidad de los orificios se derivan de las interacciones físicas entre las brocas y los laminados compuestos. La acumulación de resina se produce cuando el calor durante la perforación funde el epoxi, que recubre las capas de cobre; es necesario desmantelar posteriormente. El encabezamiento de los clavos se produce cuando las salidas se ensanchan, lo que provoca orificios con forma de reloj de arena que debilitan el recubrimiento.

Los huecos de cuña se forman de forma diferente. Las capas frágiles de preimpregnado se fracturan en lugar de cortarse limpiamente, dejando microfisuras. A menudo, se produce rugosidad a medida que las fibras de vidrio se desgarran en lugar de cizallarse. Estas condiciones favorecen la formación de trampas de ácido durante el grabado.

| Defecto | Causa | Solución |

|---|---|---|

| Manchas | Calor excesivo al taladrar | Ajustes adecuados de RPM/velocidad de avance |

| Cabezal de clavo | Vibración de la herramienta al salir | Material de soporte con placas de soporte |

| Rugosidad | Brocas desafiladas | Herramientas más afiladas + materiales de entrada/salida |

| Formación de huecos | Fuerzas de delaminación | Sujeción optimizada de apilamiento |

| Conicidad | Deflexión de la broca | Herramientas de broca más rígidas (aleación de carburo) |

Las tasas de rechazo de huecos en orificios pasantes se redujeron del 12 % al 3 % cuando adoptamos brocas con recubrimiento de diamante. Las pruebas de materiales demostraron una menor pérdida de fibra de vidrio.

¿Cuándo elegir taladrado mecánico o láser para PCB?

Elegir métodos de taladrado incorrectos aumenta los costes innecesariamente. Cada tecnología se adapta mejor a los requisitos de diseño específicos. Adapte las especificaciones de su orificio al proceso para optimizar el rendimiento y el presupuesto.

Seleccione la perforación mecánica para orificios estándar de más de 0,15 mm de diámetro y para producciones de alto volumen. Utilice la perforación láser para microvías de menos de 0,1 mm, formas complejas o al procesar sustratos cerámicos frágiles que requieren métodos sin contacto.

La evolución de las microvías requiere enfoques híbridos

La elección no es binaria: las placas HDI modernas suelen utilizar ambos métodos estratégicamente. El taladrado mecánico domina la rentabilidad de los orificios convencionales. Sus cortadores rotativos procesan eficazmente las placas revestidas de cobre. Sin embargo, con la miniaturización surgen limitaciones; los husillos no pueden procesar orificios de <0,15 mm de forma fiable.

La ablación láser resuelve las necesidades a microescala, especialmente para vías ciegas/enterradas. Los láseres de CO₂ procesan los materiales orgánicos rápidamente, mientras que los láseres UV logran cortes cerámicos más nítidos. Sin embargo, los residuos conductores requieren pasos de limpieza adicionales. Considere estos parámetros:

| Criterios | Mecánico | Láser |

|---|---|---|

| Tamaño mínimo del orificio | 0,15 mm | 0,05 mm |

| Flexibilidad del material | Limitado por la dureza | Procesa cerámica/metal |

| Velocidad de configuración | 30-60 min | Minutos |

| Coste continuo | Brocas (10-100 $ cada una) | Mantenimiento láser (2000 $/año) |

| Precisión | Hasta ±0,025 mm | Hasta ±0,005 mm |

| Tasa de producción | 700 agujeros/min | 200 agujeros/min |

Cambié a la perforación láser para placas de sensores móviles después de que las herramientas mecánicas se rompieran en agujeros de 0,08 mm. Esto redujo las tasas de desperdicio en un 40 % de la noche a la mañana.

Conclusión

Domine la perforación de PCB mediante parámetros controlados y la prevención de defectos, mientras elige estratégicamente métodos mecánicos o láser según las especificaciones de los agujeros para obtener placas fiables y de alto rendimiento.