¿Problemas con fallos en la PCB? Las configuraciones de capas confusas causan caos en la señal, sobrecalentamiento y costosos rediseños. Domine estas capas críticas para evitar desastres en su próximo proyecto.

Las capas esenciales de la PCB incluyen las capas de señal para las conexiones eléctricas, los planos de alimentación/tierra para la estabilidad del voltaje, el sustrato para el soporte estructural, la máscara de soldadura para la protección de las pistas y la serigrafía para el etiquetado de los componentes. Cada capa garantiza un rendimiento fiable y previene fallos del sistema.

Ahora que hemos mapeado las capas principales, exploremos cómo impactan en el rendimiento real. Comprender las interacciones entre las capas es clave para construir componentes electrónicos robustos.

¿Cómo afectan las diferentes capas de la PCB al rendimiento y la fiabilidad de la placa?

¿Alguna vez se ha preguntado por qué algunas PCB se sobrecalientan mientras que otras fallan prematuramente? El diseño de capas controla directamente los límites térmicos y la vida útil del producto. Una planificación deficiente de las capas supone un peligro real.

Las capas de señal minimizan las interferencias mediante un enrutamiento cuidadoso. Las placas de tierra reducen el ruido electromagnético en un 60 %. Las placas de potencia estabilizan las caídas de tensión bajo carga. Juntas, previenen el sobrecalentamiento, la pérdida de señal y las caídas repentinas del sistema.

Interacciones críticas entre capas

Las capas colaboran como si fueran miembros de un equipo. Ignorar sus relaciones invita al fracaso.

Gestión térmica

Las placas de potencia dispersan el calor de los chips. Las capas de cobre más gruesas soportan temperaturas más altas. Una vez vi cómo una PCB se fundía porque las placas de tierra eran demasiado delgadas.

Integridad de la señal

Las capas ruidosas provocan problemas de comunicación. Un espaciado adecuado evita la diafonía. Las señales de alta velocidad necesitan blindaje de tierra debajo de ellas.

| Par de capas | Función | Aumento de la fiabilidad | |———————|———————————–|——————-|

| Señal + Tierra | Reduce la interferencia electromagnética | 50 % menos de errores |

| Alimentación + Sustrato | Disipa el calor | Temperaturas 30 °C más bajas |

| Serigrafía + Soldadura | Previene errores de montaje | Control de calidad 20 % más rápido |

Resistencia a la vibración

Los sustratos flexibles absorben los impactos. Las capas más densas soportan entornos industriales. La falta de capas rígidas provoca grietas en las pistas.

¿Cuáles son los materiales comunes utilizados en las capas de PCB?

Elegir materiales inadecuados supone un desperdicio de miles de dólares. Los sustratos baratos se agrietan; las máscaras de soldadura inadecuadas se desprenden. Los fallos del material afectan la funcionalidad sin previo aviso.

El laminado epoxi FR-4 es el sustrato estándar. La lámina de cobre crea capas de señal/alimentación. La máscara de soldadura líquida fotoimprimible (LPI) protege el cobre. La serigrafía utiliza tinta epoxi. Cada material garantiza la estabilidad térmica, eléctrica y mecánica.

Guía de Selección de Materiales

Cada capa requiere propiedades específicas. Los materiales no compatibles provocan devoluciones en campo.

Materiales del Sustrato

El FR-4 predomina en cuanto a costo y durabilidad. Las placas de alta frecuencia utilizan poliimida o material Rogers. Mi cliente industrial cambió a un sustrato cerámico para temperaturas extremas.

Capas Conductoras

El grosor del cobre (0,5 oz-3 oz) afecta la capacidad de manejo de la corriente. El chapado en oro previene la oxidación en zonas húmedas. Algunas PCB aeroespaciales utilizan núcleos de aluminio.

| Material | Uso de Capas | Punto Fuerte | Punto Débil |

|---|---|---|---|

| Cobre | Plano de Señal/Potencia | Alta Conductividad | Se Corroe si se Expone |

| FR-4 | Sustrato | Rentable | Tolerancia térmica limitada |

| LPI | Máscara de soldadura | Recubrimiento de precisión | Requiere curado UV |

| Tinta epoxi | Serigrafía | Resistente a rayones | Secado lento |

Materiales de recubrimiento

La máscara de soldadura bloquea los puentes de soldadura. Los acabados ENIG (oro) protegen los contactos. Los materiales libres de halógenos cumplen con las normativas ambientales.

¿Cómo funciona el proceso de apilado de PCB en la fabricación?

¿Parece perfecto en pantalla? Un apilado incorrecto causa fallos catastróficos. Los errores en el orden de las capas son invisibles hasta las pruebas. Una secuencia correcta ahorra meses.

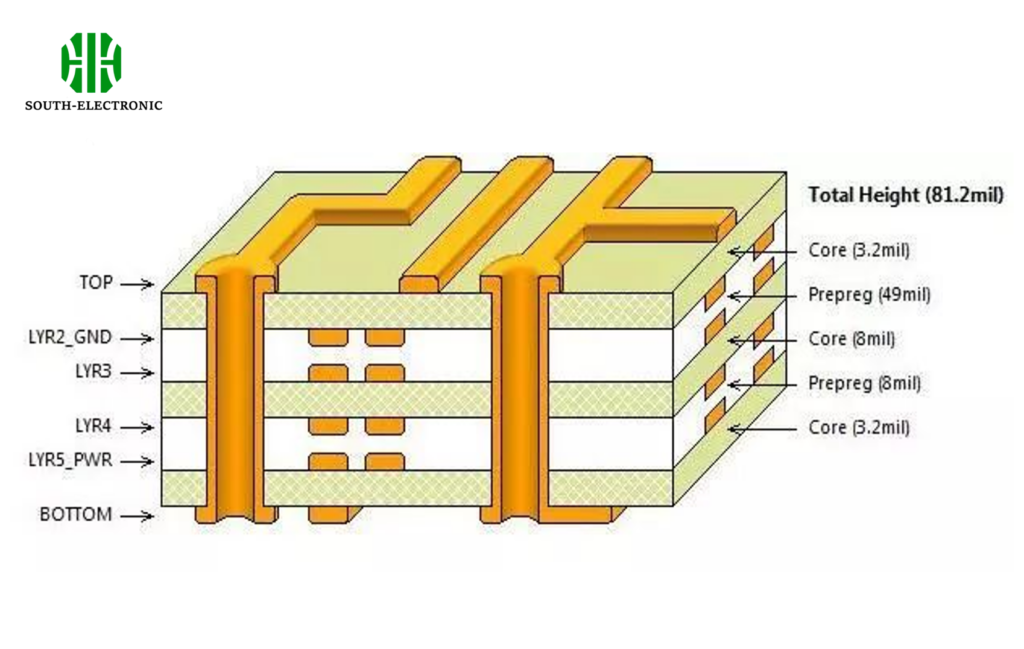

El apilado de PCB organiza las capas secuencialmente durante la fabricación. Los ingenieros colocan las capas de señal entre los planos de tierra/potencia para reducir el ruido. El apilado simétrico evita la deformación. El número adecuado de capas se ajusta a las necesidades de complejidad.

Apilamiento paso a paso

Una construcción de 6 capas me enseñó que un error lo arruina todo. La precisión importa.

Fase de planificación

Defina el número de capas según la complejidad del circuito. Los diseños de alta velocidad necesitan más planos de tierra. Un controlador de drones requería 10 capas para lograr estabilidad.

Reglas de secuenciación

Coloque las capas de tierra adyacentes a las señales. Equilibre la distribución del cobre. Los diseños asimétricos se deforman durante la soldadura por reflujo.

| N.° de capa | Tipo | Compañero crítico | Propósito |

|---|---|---|---|

| 1 | Señal superior | Capa 2 (Tierra) | Conexiones de componentes, enrutamiento |

| 2 | Tierra | Capas 1 y 3 | Apantallamiento del ruido, proporciona referencia |

| 3 | Señal interna | Capas 2 y 4 | Trayectorias de alta velocidad |

| 4 | Alimentación | Capas 3 y 5 | Suministro de voltaje estable |

Pasos de verificación

Ejecute simulaciones de calor, calidad de la señal y tensión mecánica. Pruebe los prototipos mediante ciclos térmicos.

Conclusión

Las capas forman la columna vertebral de una PCB. Los materiales y el apilado garantizan la fiabilidad. Dominar estas construcciones permite obtener componentes electrónicos sin errores que funcionan bajo presión.