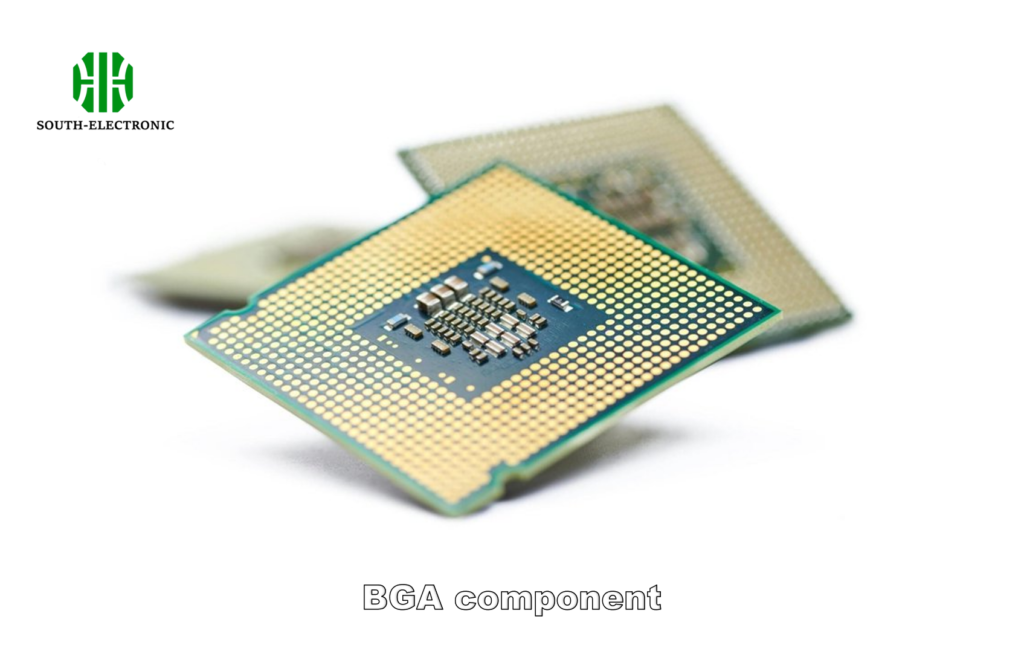

¿Tiene problemas con las limitaciones de sus componentes electrónicos? ¿Las conexiones deficientes causan sobrecalentamiento? Los encapsulados de matriz de rejilla de bolas solucionan estos problemas en los dispositivos compactos modernos, pero requieren un manejo especial.

Los encapsulados BGA ofrecen una mayor densidad de conexión, un rendimiento eléctrico superior y una mejor disipación del calor que las opciones tradicionales. Sin embargo, requieren inspección por rayos X para detectar uniones ocultas y complican las reparaciones debido a su configuración de bolas de soldadura bajo el chip.

Comprender las ventajas y desventajas de los BGA es solo el comienzo. Exploremos técnicas cruciales para manejar estos componentes potentes pero complejos.

¿Cómo soldar componentes BGA con éxito?

¿Frustrado por los fallos de soldadura BGA? ¿Las uniones frías arruinan los componentes perfectamente colocados? Siga tres pasos de control críticos para obtener resultados sin defectos.

Una soldadura correcta depende del control de la temperatura (velocidades de rampa inferiores a 3 °C/s), la deposición constante de la pasta mediante la plantilla y el precalentamiento a nivel de componente. Utilice siempre formulaciones de fundente sin huecos diseñadas para procesos de soldadura con matriz de rejilla de bolas.

Técnicas de precisión para conexiones fiables

A continuación, se explica cómo abordar cada etapa:

| Fase | Factores críticos | Prevención de fallos |

|---|---|---|

| Preparación | Eliminación de oxidación de las almohadillas de la PCB | Limpieza con plasma + purga con nitrógeno |

| Colocación | Alineación de bolas submilimétricas | Marcadores fiduciales + JIGS |

| Reflujo | Uniformidad del perfil térmico | Horno con control de zonas + sensores |

La preparación es fundamental. En una ocasión, descarté un lote porque los residuos causaron puentes. Ahora limpio las placas dos veces antes de aplicar la pasta de soldadura. Es fundamental aplicar fundente de forma constante: una cantidad insuficiente impide la fusión y una excesiva crea huecos. Para la colocación, las herramientas de alineación garantizan que cada bola contacte correctamente con la almohadilla. La fase de reflujo requiere aumentos graduales de temperatura. El calentamiento repentino provoca deformaciones en los componentes. Siga con precisión las curvas térmicas del fabricante. La inspección posterior a la soldadura verifica que todas las uniones estén correctamente formadas antes de continuar. La capacitación es clave: los operadores sin la capacitación adecuada generan costosos residuos.

¿Por qué es crucial la inspección por rayos X para la calidad del ensamblaje BGA?

¿No puede ver los defectos ocultos bajo los chips? ¿Las inspecciones visuales pasan por alto fallas críticas? El análisis por rayos X revela al instante fallas ocultas en la soldadura de la matriz de bolas.

Los rayos X identifican huecos, grietas y puentes dentro de las uniones BGA que los métodos ópticos no pueden detectar. Esta técnica no destructiva previene fallas de campo latentes y reduce las tasas de rechazo de placas en las líneas de ensamblaje automatizadas.

Identificación y prevención de defectos

| Tipo de defecto | Identificación por rayos X | Acción correctiva |

|---|---|---|

| Huecos | Manchas oscuras esféricas | Control de humedad durante el almacenamiento de la pasta |

| Puentes | Uniones irregulares | Optimización del espesor de la plantilla |

| Grietas | Líneas de fractura irregulares | Ajustes de enfriamiento post-reflujo |

Los huecos superiores al 25 % comprometen la transferencia térmica. Tras detectar burbujas en el 30 % de los chips, implemento un almacenamiento de pasta con humedad controlada para minimizar esto. Los puentes aparecen como bolas fundidas en lugar de matrices uniformes, a menudo debido a un volumen excesivo de pasta. La detección de grietas requiere aumento para visualizar microfracturas durante las pruebas de ciclos térmicos. Las máquinas automáticas de rayos X detectan fallas en tiempo real. Los operadores visualizan vistas seccionales 3D que muestran los resultados capa por capa. Este proceso confirma que incluso las uniones más pequeñas bajo el encapsulado de matriz de rejilla de bolas cumplen con las especificaciones. Combínelo con AOI (Inspección Óptica Automatizada) para una cobertura completa.

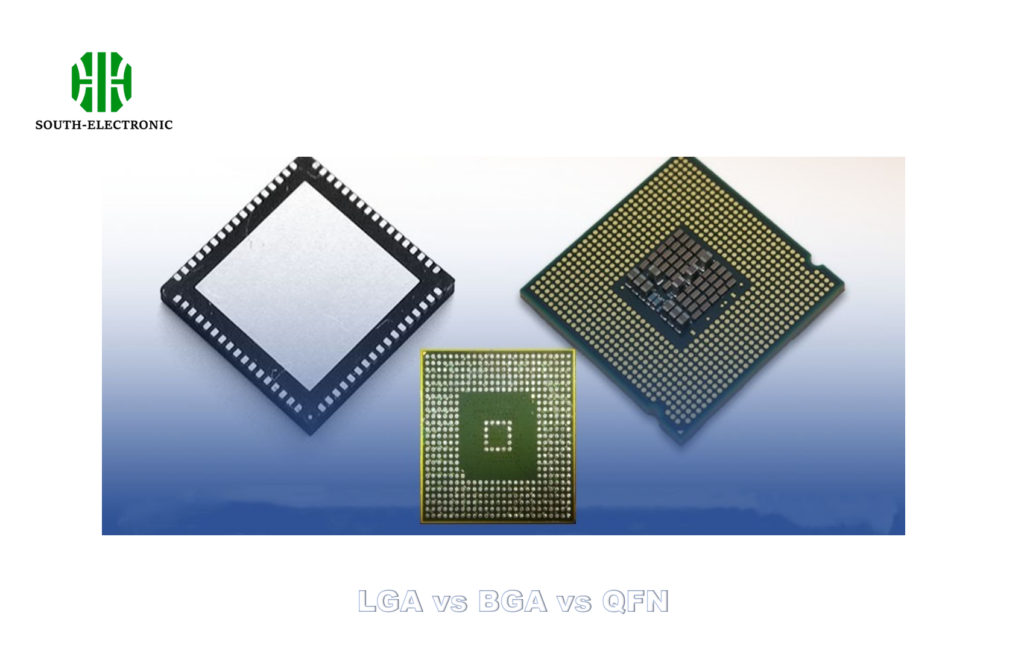

BGA vs. LGA: ¿Qué encapsulado de CPU ofrece mejor rendimiento?

¿Eligió el encapsulado de procesador incorrecto? ¿La limitación térmica limita su dispositivo? Compare las diferencias funcionales principales antes de seleccionar los tipos de zócalo.

En cuanto al rendimiento bruto, la matriz de rejilla de bolas predomina debido a sus rutas eléctricas más cortas. En cuanto a la facilidad de mantenimiento, LGA (Land Grid Array) gana con CPU reemplazables por el usuario. La disipación de calor favorece los diseños de zócalo de matriz de rejilla de bolas y contacto de placa completa de BGA.

Comparación técnica y práctica

| Atributo | BGA | LGA | Ganador |

|---|---|---|---|

| Distancia de la señal | <1 mm de altura vertical | Espacios inducidos por el zócalo | BGA |

| Transferencia térmica | Conducción directa en PCB | Capas de material TIM | BGA |

| Reparabilidad | Requiere reflujo | Zócalos con bloqueo deslizante | LGA |

| Alta frecuencia | Baja inductancia | Reflexiones de la señal | BGA |

La distancia de la señal determina la velocidad. Los BGA se montan directamente en los pads con una distancia mínima, ideal para CPU de 5 GHz o más. Los encapsulados LGA utilizan contactos de presión que añaden resistencia. Las pruebas térmicas demuestran que la conducción directa de cobre de los BGA reduce las temperaturas entre 8 y 12 °C en comparación con los LGA equivalentes. Sin embargo, la sustitución in situ de una CPU BGA defectuosa daña la placa. Siempre recomiendo a mis clientes: elijan una matriz de rejilla de bolas para diseños móviles integrados y prefieran LGA para sistemas actualizables. LGA permite chips intercambiables por el usuario mediante soportes de retención y resortes. Ambos funcionan en servidores, pero la limitación térmica favorece los encapsulados de matriz de bolas para aplicaciones de computación de alta densidad.

Conclusión

Los encapsulados BGA ofrecen una densidad y propiedades eléctricas inigualables, pero requieren experiencia precisa en soldadura e inspección. Elija con cuidado según las necesidades de reparación y los requisitos térmicos.