¿Encuentra fallas inesperadas en sus dispositivos electrónicos? Los daños en las PCB detienen las operaciones y frustran a los ingenieros. Identificar las causas raíz ahorra tiempo y dinero. Esta guía revela los desencadenantes críticos de fallas.

Las fallas en las PCB suelen deberse a defectos de fabricación, estrés ambiental, defectos de soldadura y degradación de los componentes. Las malas decisiones de diseño, las descargas electrostáticas (ESD) y el envejecimiento del material también dañan las placas de circuito durante su funcionamiento. Los métodos de inspección adecuados detectan estos problemas a tiempo.

Analicemos sistemáticamente cada fuente de falla. Comprender estos riesgos le prepara para una solución eficaz de problemas en circuitos de PCB. A continuación, se presentan estrategias prácticas de reparación.

¿Cómo inspeccionar visualmente una PCB?

¿Observa un comportamiento inusual en las placas? Las inspecciones visuales detectan el 80 % de los daños en las PCB a tiempo. Utilice una lupa y una luz brillante para empezar a buscar fallas. Una inspección visual exhaustiva examina la consistencia de la soldadura, los daños físicos y la alineación de los componentes. Busque pistas agrietadas, condensadores hinchados o áreas decoloradas que indiquen estrés térmico. Documente los hallazgos metódicamente antes de intentar reparar la placa PCB.

La detección temprana evita que los problemas menores se agraven. Recuerdo una falla en la PCB de un termostato donde las resistencias quemadas eran visibles con una lupa. Sistematicemos los pasos de la inspección:

Puntos de control visual críticos

| Área | Qué revisar | Defectos comunes |

|---|---|---|

| Soldadura | Brillo y forma de la unión | Uniones frías, puentes |

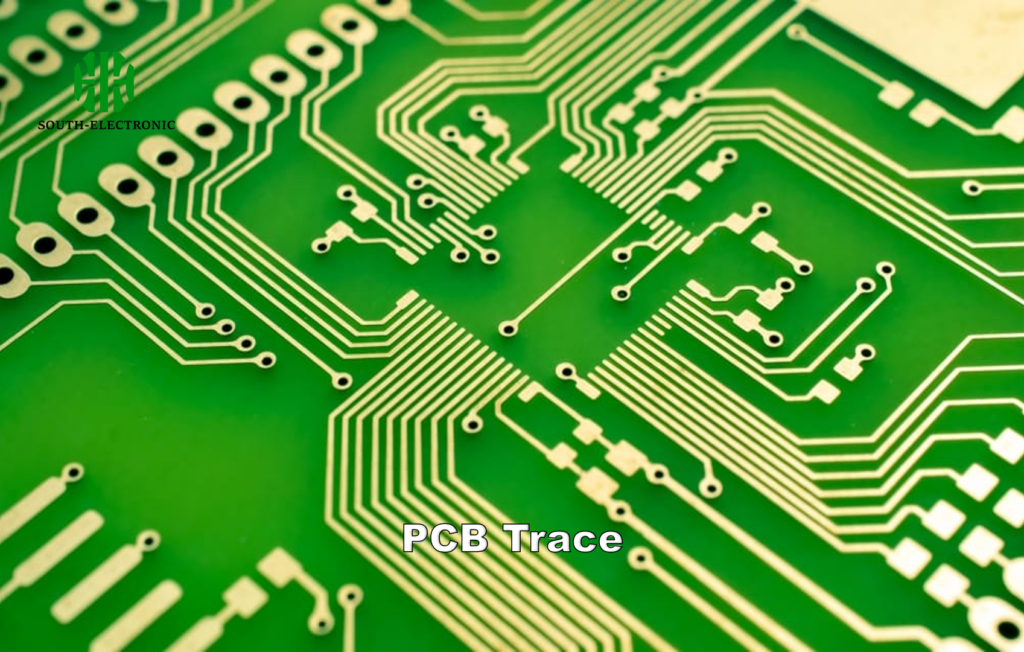

| Pistas | Continuidad/ancho de línea | Grietas, puntos de corrosión |

| Componentes | Orientación y decoloración | Marcas de PCB quemadas, terminales dobladas |

| Base de la placa | Deformación o delaminación | Capas con ampollas y burbujas |

Comience con herramientas de aumento limpias. Revise las uniones de soldadura bajo una luz angular: las superficies opacas o granuladas sugieren uniones frías. Las inspecciones de las pistas siguen la continuidad de la ruta, especialmente cerca de los conectores sometidos a tensión mecánica. Las protuberancias en los condensadores o las fugas de electrolito indican una falla. Finalmente, escanee el sustrato de la placa para detectar deformaciones, lo que indica daño térmico o exposición a la humedad. Estas evaluaciones de reparación de placas de circuito impreso toman minutos, pero evitan horas de depuración eléctrica.

¿Cómo reparar pistas rotas, almohadillas levantadas y uniones de soldadura defectuosas?

¿Frustrado por las conexiones intermitentes? Estos defectos físicos inutilizan los dispositivos, pero a menudo se solucionan con una reparación cuidadosa de la placa de circuito impreso. Prepare su equipo de microsoldadura.

La reparación implica raspar los recubrimientos de las pistas, puentear las roturas con cable y volver a adherir las almohadillas con epoxi. Para las uniones de soldadura, recalentar con fundente corrige las conexiones frías. Siempre compruebe la continuidad después de las reparaciones antes de volver a ensamblar.

Durante mis primeros intentos de reparación, las almohadillas levantadas me enseñaron a ser paciente. Ahora considero estas soluciones sistemáticas:

Técnicas de reparación por tipo de daño

| Falla | Herramientas necesarias | Proceso de reparación |

|---|---|---|

| Pista rota | Cúter X-Acto, cable esmaltado | Raspar el aislamiento → Cable de puente de soldadura |

| Almohadilla levantada | Epoxi, cinta de cobre | Adherir el repuesto → Enrutar la nueva conexión |

| Unión fría | Fundente, soldador | Soldadura por reflujo → Inspeccionar la forma del filete |

Comience la reparación de las pistas exponiendo el cobre debajo de las roturas con una cuchilla de precisión. Rellene los huecos con un cable Kynar delgado del mismo grosor que la pista original. En caso de almohadillas sueltas, fije las alternativas con epoxi conductor o cinta adhesiva de cobre. Las uniones de soldadura deficientes requieren recalentamiento a 300-350 °C con fundente añadido; observe el destello indicador de un flujo correcto. Evite siempre el calor excesivo para evitar que las almohadillas adyacentes se levanten. Estas reparaciones restauran la mayoría de las placas, a menos que existan daños por carbonización.

¿Cómo evaluar y reparar daños por sobrecarga eléctrica?

¿Huele ozono cuando fallan los dispositivos? Las sobretensiones eléctricas suelen dejar cicatrices invisibles. El rigor del diagnóstico revela componentes dañados por descargas eléctricas que otros pasan por alto.

Compruebe las vías de las sobretensiones mediante termografía y trazado de curvas. Reemplace primero los fusibles/varistores fundidos. Compruebe si hay fugas en los semiconductores. Aísle los subcircuitos dañados antes de realizar pruebas a nivel de sistema para evitar fallos en cascada.

Después de que un rayo quemara la PCB de un servidor, descubrí que los picos de tensión se comportan como termitas. Las pistas superficiales engañan:

—|

| Componentes carbonizados | Inspección visual/térmica | Bajo – requiere reemplazo |

| Daños en trazas ocultas | Escaneos con microohmímetro | Moderado – si está aislado |

| Fallo latente del circuito integrado | Análisis con trazador de curvas | Variable – realice pruebas exhaustivas |

Comience por identificar los puntos de entrada, como los puertos de alimentación o los conectores de E/S. Sospeche de los diodos de sujeción y los fusibles cerca de estas zonas. Utilice cámaras térmicas en las placas alimentadas; los puntos calientes revelan componentes en cortocircuito. Las fallas de semiconductores requieren la extracción y prueba de transistores individuales; la corriente de fuga suele durar más que el daño visible. Para quemaduras internas en placas multicapa, considere el reemplazo seccional. Documente cada paso; las áreas quemadas de la PCB pueden causar problemas secundarios semanas después.

Soluciones para daños comunes en PCB: Reparación vs. Reemplazo y prevención de fallas

¿Duda entre la reparación o una placa nueva? El análisis de costo-beneficio determina la mejor opción. Las estrategias de prevención también reducen significativamente los problemas futuros.

Los daños menores que afectan a menos del 30% de los componentes requieren reparación. Para fallas multipunto o placas delaminadas, el reemplazo resulta más económico. La prevención incluye recubrimiento conformado, protección contra sobretensiones y gestión térmica durante el diseño.

Observar a los clientes enfrentarse a este dilema inspiró este marco de decisión:

Matriz de respuesta a daños

| Escenario | Acción recomendada | Táctica de prevención |

|---|---|---|

| 1-2 pistas rotas | Reparar | Reforzar zonas de alta tensión |

| Componentes quemados + pistas | Reparación a nivel de componente | Mejorar la disipación térmica |

| Almohadillas levantadas + Separación de capas | Reemplazar la placa | Especificar materiales con mayor Tg |

| Fallos recurrentes | Rediseñar el subsistema | Sellado ambiental |

Priorice la reparación cuando las placas de repuesto cuesten 5 veces más que la mano de obra. En equipos antiguos, las reparaciones a nivel de componente preservan la funcionalidad a pesar de las imperfecciones. Las placas modernas con tecnología HDI a menudo requieren reemplazo debido a daños en las microvías. La prevención comienza con recubrimientos conformados que bloquean la humedad y el polvo. Incluya siempre áreas de cobre estañado para la conexión a tierra de las correas ESD durante la manipulación. Las simulaciones térmicas durante el diseño previenen los puntos calientes que causan envejecimiento prematuro. Estos pasos convierten el trabajo de resolución de problemas reactivos de circuitos de PCB en ingeniería de confiabilidad proactiva.

Conclusión

La mayoría de las fallas de PCB se deben a problemas prevenibles. La inspección regular, las reparaciones rápidas de fallas menores y las decisiones de diseño inteligentes prolongan significativamente la vida útil del circuito. Invierta en protección antes de que se produzcan daños.