¿Alguna vez has dañado una placa de circuito impreso con puentes de soldadura accidentales? Tu frustración termina aquí.

La máscara de soldadura es un recubrimiento protector de polímero en las PCB que impide que la soldadura se adhiera a las pistas de cobre innecesarias. Esto previene cortocircuitos y protege contra la corrosión.

Comprender el funcionamiento de una máscara de soldadura para una placa de circuito impreso es solo el comienzo. Exploremos sus características principales.

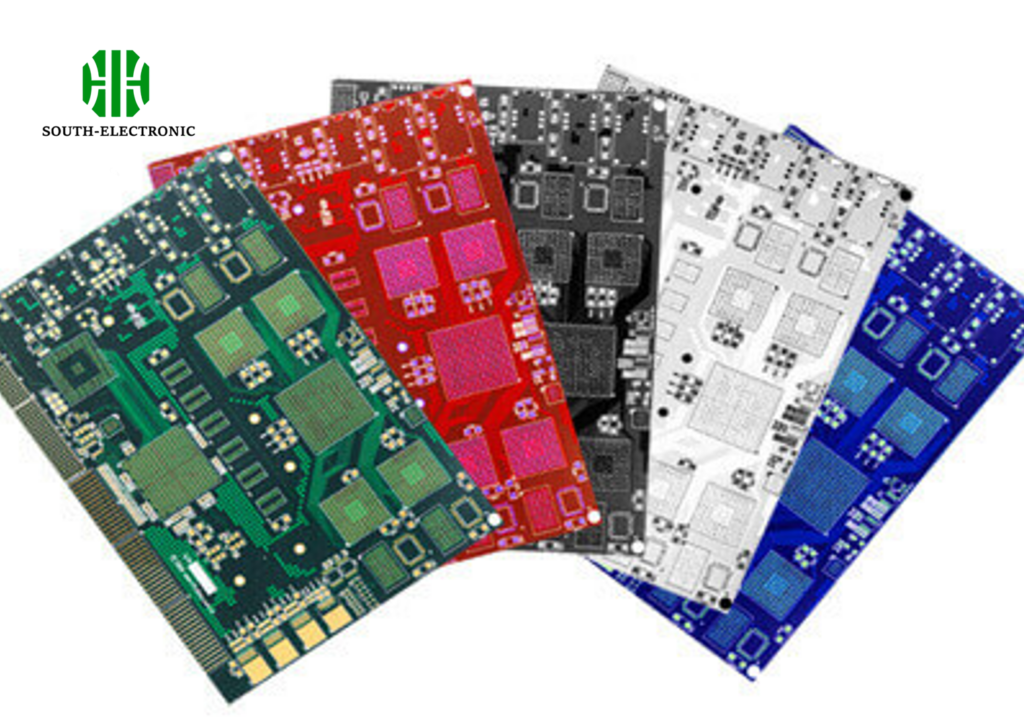

¿De qué colores puede ser una máscara de soldadura para PCB?

¿Cansado de los aburridos componentes electrónicos verdes? Tu PCB no tiene por qué ser monótona.

Los colores estándar incluyen verde, rojo, azul, negro o blanco. El verde predomina debido a su mejor visibilidad durante la inspección y menores costos.

¿Por qué importa el color?

| Color | Uso principal | Índice de visibilidad (1-5) |

|---|---|---|

| Verde | Electrónica general | ★★★★★ |

| Azul | Dispositivos de consumo | ★★★★☆ |

| Negro | Dispositivos de alta gama | ★★★☆☆ |

| Rojo | Controles industriales | ★★★★☆ |

| Blanco | Placas LED/sensibles a la luz | ★★☆☆☆ |

La máscara de soldadura verde es la mejor opción por razones prácticas. Es económico y revela fácilmente los defectos de fabricación bajo la luz. El rojo o el azul funcionan bien cuando importa la marca, pero cuestan entre un 10 y un 20 % más. El negro tiene un aspecto elegante, pero oculta los defectos. Evite la máscara de soldadura blanca a menos que sea necesaria, ya que se amarillea durante el curado térmico. La elección del color equilibra la apariencia, el costo y las necesidades de inspección.

Máscara de soldadura LPI vs. Máscara de soldadura de película seca: ¿Cuál es el mejor tipo para su proyecto de PCB?

¿Tiene problemas con un recubrimiento irregular en placas complejas? Su elección es importante.

La fotoimagen líquida (LPI) ofrece alta precisión, mientras que la película seca es adecuada para placas densas. Para aficionados, la LPI es suficiente.

Desglosando las diferencias

| Artículo | Máscara de soldadura LPI | Máscara de soldadura de película seca | |———|—————–|———————–|

| Costo | $ $ | $$$$ |

| Caso de uso | Placas estándar | HDI/microvías |

| Precisión | Líneas de 0.1 mm | Líneas de menos de 0.05 mm |

| Durabilidad | Buena | Excelente |

| Apto para bricolaje | Sí | No |

La LPI se aplica como tinta de serigrafía mediante procesos de máscara de soldadura UV. Es asequible para la mayoría de los proyectos, pero más delgada. La película seca consiste en láminas de polímero laminadas con calor, perfectas para placas base de teléfonos, pero cuestan el triple. Mi proyecto fallido con un dron demostró las limitaciones de la LPI: sus huecos de 0.1 mm causaban puentes de soldadura en componentes microscópicos. Para diseños complejos, la precisión de la película seca justifica su precio.

¿Cómo se aplica la máscara de soldadura?

¿Te preocupa que los recubrimientos sucios arruinen los pads diminutos? Domina el proceso.

El proceso de máscara de soldadura UV implica recubrimiento, enmascaramiento, exposición a rayos UV, revelado y curado. Las máquinas automatizadas garantizan la precisión.

Aplicación paso a paso

| Etapa | Propósito | Factor crítico |

|---|---|---|

| Limpieza | Eliminar oxidación | Pureza química |

| Recubrimiento | Aplicar capa de epoxi | Espesor uniforme |

| Exposición | Endurecer la máscara con luz UV | Tiempo de exposición |

| Revelado | Eliminar las zonas no expuestas | Temperatura química |

| Curado | Endurecimiento final | Duración del calor |

Después de limpiar el cobre, me gusta rociar la máscara de soldadura LPI uniformemente. La luz UV la endurece mientras la cubre con una película estampada. Las piezas no curadas se disuelven en la solución reveladora. Finalmente, el horneado la fija. Se producen burbujas si la humedad supera el 60 % durante el recubrimiento. Un cambio de solución reveladora a 10 °C evitó mi último defecto de fábrica. Un grosor constante determina la calidad; un grosor demasiado fino favorece la corrosión.

Estándares de calidad de la máscara de soldadura: ¿Descascarillado, formación de burbujas o cobertura deficiente?

¿Le frustra ver las placas descascarilladas después del ensamblaje? Reconozca las señales de alerta.

Los estándares más exigentes, como el IPC-SM-840, prohíben el descascarillado, la formación de burbujas o la cobertura deficiente. La inspección visual detecta el 80 % de los defectos.

Guía de detección de defectos

| Defecto | Causa | Solución | ||||

|---|---|---|---|---|---|---|

| Descascarillado | Cobre contaminado | Limpiar con tecnología de plasma | ||||

| Burbujas | Exposición a la humedad | Controlar la humedad | Cobertura deficiente | Máscara de baja viscosidad | Ajustar la mezcla de epoxi | |

| Piel de naranja | Curado rápido | Ciclos de horneado lentos | ||||

| Salto de soldadura | Desalineación de la ventana | Calibrar la exposición |

El desprendimiento significa que el cobre no se limpió correctamente antes del recubrimiento. Una vez rescaté un lote usando limpiadores de plasma. Las burbujas aparecen cuando la humedad contamina el epoxi. Hornee las placas primero a 80 °C. La cobertura falla cerca de los pads pequeños; aumente los espacios en 0,05 mm en el diseño. Revise cada placa bajo una luz brillante. Realice pruebas de rayado: el raspado de una moneda no debería desprendér la máscara de soldadura.

Conclusión

Una máscara de soldadura de calidad previene cortocircuitos y corrosión. Seleccione los colores con cuidado, elija el tipo con cuidado, supervise los pasos de aplicación e inspeccione con frecuencia.